耐蚀钢的焊接

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第559页(5266字)

耐蚀钢按不锈钢和低合金耐蚀钢两类分述。

1.不锈钢的焊接

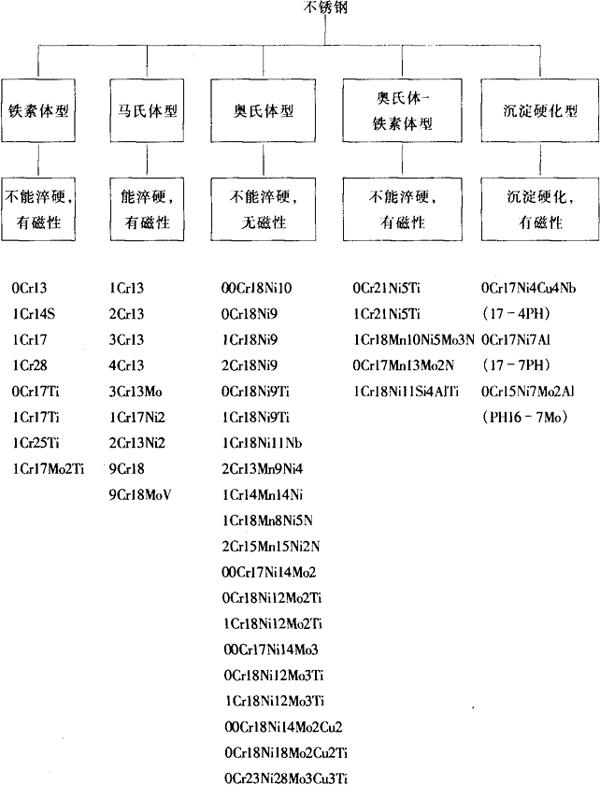

不锈钢按组织分为马氏体、铁素体、奥氏体和奥氏体-铁素体等类,具体分类参见图10-27。

图10-27 我国不锈钢的分类系统

(1)不锈钢的焊接特点:

1)马氏体不锈钢的焊接:马氏体不锈钢焊缝及热影响区具有强烈淬硬和延迟裂纹倾向,母材含碳量高时更敏感。预热可以减缓冷却速度。预热和层间保持温度,应处于马氏体转变开始点Ms和终止点Mf之间(200~450℃),厚板、大刚度取上限。刚性较大的焊件冷却时易产生裂缝,焊后应进行整体或局部高温回火(730~790℃)处理。然而不得从预热或层间保持温度直接进行热处理,否则将产生粗大的晶粒组织。为获得具有足够韧性的细晶粒组织,应冷却到150~120℃,保温2h,使奥氏体的主要部分转变成马氏体,然后及时进行高温回火处理。若冷却到室温再热处理,则有产生裂纹的危险。通常选用与母材成分和组织相近的焊条。焊后不能进行热处理时,可选用高塑性和高韧性的奥氏体不锈钢或镍基合金焊条。采用奥氏体焊条,接头的工作可靠性稍差(表现在强度和耐蚀性上)。

2)铁素体不锈钢的焊接:铁素体不锈钢焊接接头具有脆化和冷裂倾向。这类钢焊接时过热区晶粒急剧长大,热处理也不能使之细化,常温冲击韧性较低,当焊件刚性大时易在室温出现裂纹。应采用小线能量的焊接工艺参数以减小晶粒长大倾向。

焊缝和热影响区在400~600℃温度区间停留时易出现475℃脆化,在650~850℃温度区间停留时易引起σ相析出脆化。应选择合适的焊接工艺参数,以获得在上述两个温度区间内较快的冷却(或加热)速度。当出现这两种脆化时,可以用热处理方法消除,600℃以上短时加热后空冷可消除475℃脆化,加热到930~980℃急冷,可消除σ相脆化。

含铬16%以上的铁素体不锈钢,常温韧性低,焊接时易产生裂纹,需适当预热(70~150℃)。

3)奥氏体不锈钢的焊接:奥氏体不锈钢焊接的主要问题是热裂纹、脆化、晶间腐蚀和应力腐蚀。特别是单相奥氏体不锈钢的热裂纹倾向很大。

①防止热裂纹的措施:

a.使18-8型不锈钢焊缝金属组织成为奥氏体-铁素体双相组织,铁素体量以4%~12%为宜(铁素体含量高的焊缝耐均匀腐蚀性能较差)。

b.减少S、P等杂质的含量。

c.控制焊缝成分,可防止热裂纹。对18-8型不锈钢,在保证铁素体含量条件下,适当提高Mn、Mo含量,减少C、Cu含量,可防止热裂。对于稳定奥氏体不锈钢,提高Mo和Mn,都能显着提高抗热裂纹性能。

d.采用小的焊接线能量(小电流,高焊速),低层间温度,焊条不摆动等工艺。

e.稳定奥氏体不锈钢尽量采用低氢型焊条和无氧焊剂。

某些奥氏体不锈钢在一定条件下可能出现475℃脆性和σ相析出脆性,防止措施和铁素体不锈钢一样。400℃以上长期工作时,当焊缝金属成分适当且铁素体含量小于5%可防止σ相析出脆化。焊接高镍奥氏体不锈钢时,可能产生液化裂纹,应选择合适的焊接材料和焊接工艺予以防止。

奥氏体不锈钢焊缝及热影响区在经过450~850℃(也称敏化温度)保持一定时间后,可能在晶界析出铬的碳化物,发生晶间腐蚀倾向。

②防止晶间腐蚀的措施:

a.采用热量集中的焊接方法,小的焊接线能量,多道焊,焊接过程中采用强迫焊接接头快冷等工艺措施,以缩短焊接区在450~850℃的停留时间。

b.尽量采用奥氏体-铁素体双相组织,或含有Nb、Ti稳定化元素以及超低碳的母材和焊接材料。

c.焊后可进行固溶化热处理或稳定化热处理。固溶处理仅适用于热处理后不再经受450~850℃加热的结构;稳定化处理仅适用于含稳定化元素(Ti、Nb)的不锈钢。

刀状腐蚀是晶间腐蚀的一种特殊形式,发生在熔合区附近的母材上。防止措施除了上述防止晶间腐蚀的措施外,可选用含碳量低,含碳化钛和碳化铌高的母材。

残余应力较大的奥氏体不锈钢焊接接头在氯化物、氟化物等一定的腐蚀介质中,对应力腐蚀破裂较敏感。

③减缓或防止母材和焊缝金属应力腐蚀破裂的措施:

a.焊后热处理消除或减少残余应力。

b.选择产生较小残余应力的焊接方法、焊接顺序和工艺参数。

c.选择双相组织(奥氏体-铁素体)的母材和焊缝金属。

d.采用高镍(Ni=40%)的铬镍不锈钢母材及焊缝金属。

各种不锈钢的焊接性见表10-28。

表10-28 各种不锈钢的焊接性

注:①A-施工没问题;B-实用时一般无问题;C-施工上要注意;D-焊接施工困难。②a-不显着可以使用;b-硬化显着,但可退火;c-有脆化现象,可热处理。③P焊接前可以预热;SR-消除应力退火;FA-固溶化处理;SA-稳定化处理;AS-焊接后不经处理即可使用。④WB-与母材同型号的焊条;WA-奥氏体型焊条;WBA-比母材高一级的同型焊条。⑤焊接性优良的应该满足5点,然后顺次减点。一般焊接性总合点有5、4点,在焊接时问题很少。焊接性总合点为3点时则要预热。焊接性总合点只有2点时应尽量避免,或者在焊接过程中要严加注意。

(2)不锈钢的焊接方法:用各种焊接方法焊接不锈钢的适应性见表10-29。

表10-29 各种焊接方法焊接不锈钢的适应性

(3)焊接材料的选用:焊条多采用钛钙型。与低氢型不锈钢焊条的主要区别在于钛钙型药皮中含碳酸盐少,焊接时焊缝来源于药皮的增碳量小,因而焊缝抗腐蚀性好,焊接材料的选用见表10-30。

表10-30 不锈钢焊接材料的选用

注:①GZ-1、GZ-2、GZ-5为陶质焊剂(非标准);

②当选用熔炼焊剂时,因Cr烧损,应注意焊丝成分选配。

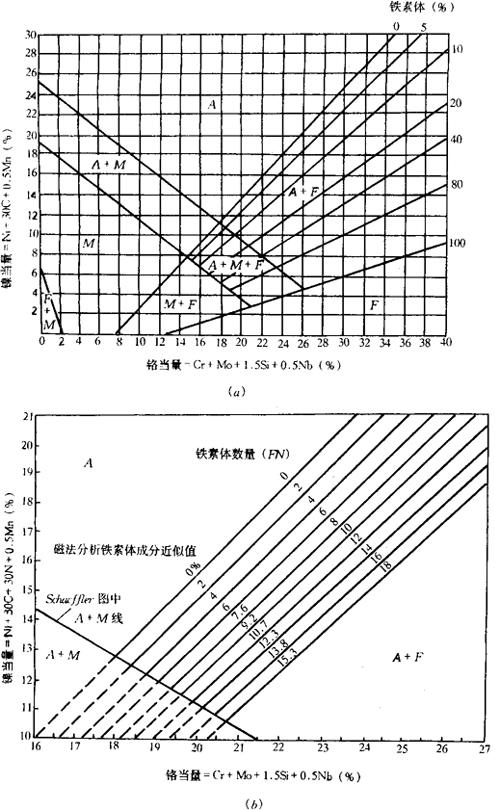

为了防止脆化,要控制铁素体含量在2%~7%范围内。可以利用Schaeffler相图来估算不锈钢的焊缝组织成分。如果考虑氮的影响,更精确地估计焊缝组织成分,可查Delong焊缝组织图(如图10-28(a)(b))。

图10-28 不锈钢焊缝金属组织图

(a)Schaeffler焊缝组织图 (b)Delong焊缝组织图

2.低合金耐蚀钢的焊接

(1)低合金耐蚀钢的焊接特点:低合金耐蚀钢广泛用于制造要求耐大气、海水、H2S、H2、N2等介质腐蚀的结构,有的还在高温或低温下工作。因此,低合金耐蚀钢焊接接头应有足够的强度、塑性、韧性以及良好的耐腐蚀性。

低合金耐蚀钢的焊接除与普通合金结构钢的焊接有相同点外,还具有一些不同的特点:

1)低合金耐蚀钢所含的合金元素种类往往较多。相配用的焊条、焊丝和焊剂等焊接材料应保证焊缝金属得到种类和含量大致相同的合金元素,以保证接头在工作介质中具有与母材相近的电极电位。

2)为减低焊接接头熔合线部位的过热程度,一般采用小电流或小单位线能量进行弧焊。

3)为获得均匀的焊接接头组织,并提高母材和接头的性能,有的钢种焊前需正火,有的焊后需热处理。

低合金耐蚀钢一般含碳量都较低,合金元素含量不高(总量≤5%),其可焊性是良好的,除12CrMo等少数钢种外,薄板焊前不需预热,焊后也无需缓冷。

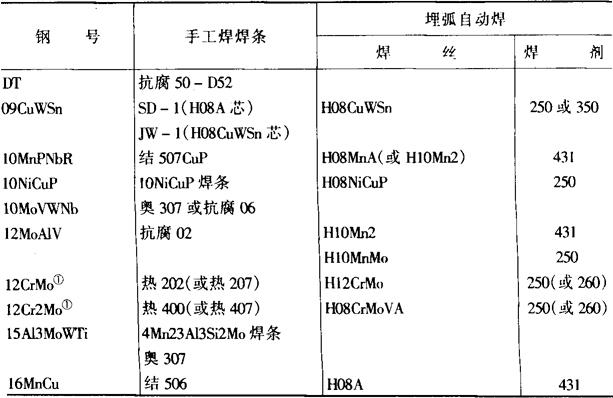

(2)低合金耐蚀钢的焊接材料:低合金耐蚀钢大部分有相应配套的焊条供选用(表10-31),有的钢无专用焊条,暂用Cr-Ni不锈钢焊条进行焊接,这时由于焊缝与母材成分相差很大,可能引起接头产生局部集中腐蚀,或在焊后消除应力退火,在熔合线附近可能产生脆化。与低合金耐蚀钢相配套的埋弧自动焊焊丝和焊剂不多,暂用H08A、H08MnA和H10Mn2等焊丝,配431、350、260和250等焊剂。

表10-31 低合金耐蚀钢焊接材料选用表

注:①焊接时预热及层间温度200~350℃,焊后缓冷。

在低合金耐蚀钢及焊缝中,N、Cu、P、Al、Sn是作为耐蚀合金元素而加入的。一般情况下,C含量在0.10%~0.20%范围内,Al≤1%,Cu≤0.5%,P≤0.12%(C+P≤0.25%),Sn≤0.40%时,钢的可焊性是好的。

(3)低合金耐蚀钢的焊接工艺:低合金耐蚀钢合金元素大部分为铁素体形成元素(如Cr、Al、Ti),其中有的是强烈形成碳化物元素(如W、Mo、Ti、V、Nb),此外,还有一些脆化元素或低熔点元素(如P、As、Sn)等)。

低合金耐蚀钢为亚共析钢,其金相组织为铁素体+少量珠光体。焊接时淬硬倾向不严重,对于热轧母材而言,热影响区主要为重结晶区和不完全重结晶区两部分组成。重结晶区晶粒细化,冲击值比热轧母材高,但熔合线附近易出现魏氏组织或粗大铁素体带,急剧降低熔合线部位的塑性、韧性,有的表现为冷弯角降低。为了减少熔合线的过热,一般低合金耐蚀钢多采用小规范(小电流、小单位线能量)焊接。低合金耐蚀钢手工电弧焊工艺参数见表10-32。

表10-32 几种低合金耐蚀钢手工电弧焊的焊接工艺参数

焊接坡口形式一般与普通低合金钢相同。

在含铝钢焊接接头熔合线的母材侧,常出现一条铁素体带,急剧降低接头的冲击值或冷弯角,这种熔合线的铁素体带很难通过焊后热处理加以消除。采用小电流,小单位线能量进行焊接,可以减轻熔合线的过热,使铁素体带变窄。

微碳纯铁DT,含碳量低,熔点高,固液相共存区间极窄,熔深浅。焊接时,应注意防止焊缝增碳和产生气孔。焊前应认真清理油污,采用大电流短弧焊接。接头型式和坡口尺寸应能使焊条伸入根部,以保证焊透。