夹具设计方法

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第460页(2242字)

1.夹具设计步骤

1)设计前的准备工作

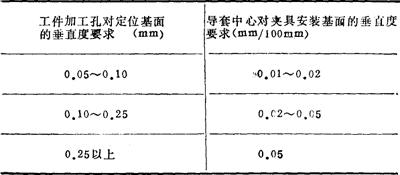

(1)了解零件的生产纲领。它是决定夹具总体方案,结构的机械化、自动化程度的依据。各种生产类型的生产纲领及工艺特点如表14-31所示。

表14-31 各种生产类型的生产纲领及工艺特点

(2)研究零件图及工序图。零件图是夹具设计的重要资料之一,它给出了工件的尺寸、形状和位置精度等技术要求。工序图则表示出夹具设计所必须的原始资料,如零件的工序尺寸、工序基准、已加工表面、待加工表面、工序精度等,是夹具设计的直接依据。

2)拟定夹具设计总体方案

所谓总体方案是指以下几个方面:

(1)定位方案的确定。

(2)确定刀具的对刀或引导方式。

(3)确定工件的夹紧方案。

(4)确定夹具其他组成部分(如分度装置等)的结构形式。

(5)确定夹具的结构型式,绘出结构总图。

3)绘制夹具装配草图

(1)绘制工件图。用双点划线绘制工件图,表示工件是假想的、透明的,不遮挡夹具的任何部位。同时工件图只需绘出外形轮廓,待加工表面,以及与定位、夹紧有关的部分,其他细的结构均可略去。

(2)绘制定位元件。绘好工件轮廓图后,就可以按预定的定位方案,选用合适的标准定位元件,或设计特殊的定位元件,布置在工件的恰当位置,并绘出元件的结构。

(3)绘制对刀——引导定位元件及其他元件。

(4)设计夹紧机构。只需参考有关资料,按照夹紧力的大小,决定夹紧机构的尺寸及具体结构。

(5)绘制夹具总体图。

4)标清楚装配图上各部尺寸和技术条件

(1)夹具外形的最大轮廓尺寸,以便校核所设计的夹具是否会与机床、刀具发生干涉。

(2)与定位有关的尺寸公差和形位公差,如确定定位元件工作部分的配合性质,规定夹具定位平面的平面度或等高性,定位表面间的平行度或垂直度等,以便控制定位误差。

(3)与夹具在机床上安装有关的技术要求,用以确定夹 上定位元件对于机床装夹面的正确相对位置,以便控制与夹具安装的加工误差,如夹具定位键的配合精度等。

上定位元件对于机床装夹面的正确相对位置,以便控制与夹具安装的加工误差,如夹具定位键的配合精度等。

(4)刀具与定位元件的位置尺寸和公差,目的在于控制对刀或引导误差。

(5)其他装配尺寸及技术条件,如夹具内部各组成连接副的配合,各组成元件之间的位置关系等。

5)编写零件明细表。

6)绘制夹具零件图,主要是夹具上专用零件图。

2.夹具设计的技术要求

1)夹具的尺寸公差(表14-32)

表14-32 夹具的尺寸公差

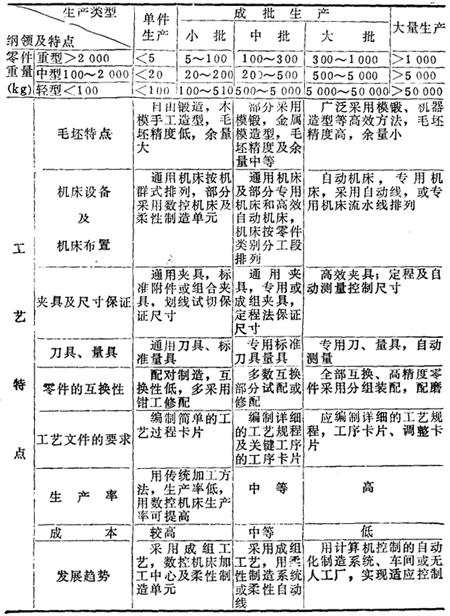

2)夹具的角度公差(表14-33)

表14-33 夹具的角度公差

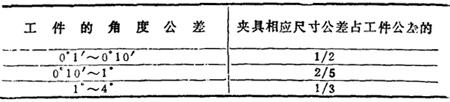

3)车、磨床夹具径向跳动允差(表14-34)

表14-34 车、磨床夹具径向跳动允整

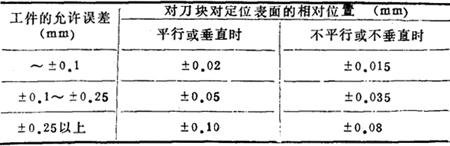

4)按工件公差确定夹具对刀块到定位表面制造公差(表14-35)

表14-35 定位表面制造公整

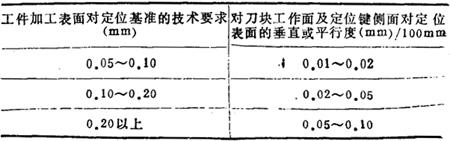

5)对刀块工作面、定位表面和定位键侧面间的技术要求(表14-36)

表14-36 工作表面技术要求

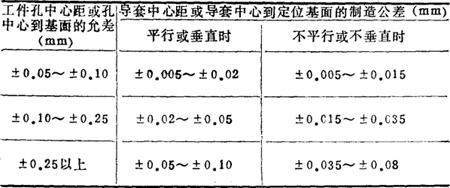

6)导套中心距或导套中心到定位基面间的制造公差(见表14-37)

表14-37 导套中心距到定位基面间的公差

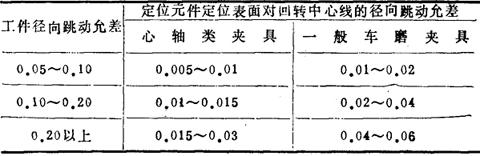

7)导套中心对夹具安装基面的相互位置要求(表14-38)

表14-38 导套中心对安装基面的要求