干燥设备设计

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第686页(4107字)

干燥是利用热能除去固体物料中湿分(水分或其他的溶剂)的单元操作。干燥操作广泛应用于化工生产中。

(一)干燥过程的物料衡算和热量衡算

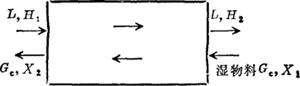

1.物料衡算(图16-8)

图16-8 连续干燥器的物料计算

GcX1+LH1=GCX2+LH2

式中 GC——绝干物料的质量流量(kg/s);

L——绝干空气的流量(kg/s);

H1,H2——分别为空气进、出干燥器时湿度(kg水/kg绝干气);

X1,X2——分别为湿物料进、出干燥器时的干基含水量(kg水/kg绝干料)。

或 W=Gc(X1-X2)=L(H2-H1) 将式两边除以W得:

将式两边除以W得:

式中 l——单位空气消耗量(kg绝干气/kg水);

W——水分蒸发量(kg水/s)。

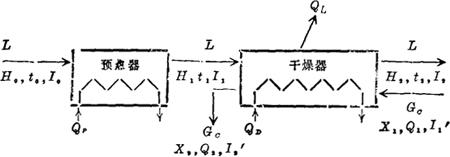

2.热量衡算(图16-9)

图16-9 干燥过程的热量计算

图16-9中,温度为t0、湿度为H0和焓为I0的新鲜空气,经预热送入干燥器;t1,H1,I1为预热后的状况;t2,H2和I2为空气离开干燥器的状况;绝干空气流量为L(kg/s);X1,X2为物料进出口干燥器时的干基含水量;θ1,θ2为其温度;I1′,I2′为焓;绝干物料的质量流量为Gc(kg/s);QP为预热器传热速率(kW);QD为干燥器中补充热量的速率(kW);QL为干燥器损失的速率(kW)。

干燥过程热量衡算的基本关系式

LIu+GCI1′+QP+QD=LI2+GCI2′+QL

Q=QP+QD=L(I2-I0)+Gc(I2′-I1′)十OL

式中符号见图16-9。

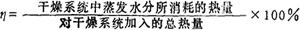

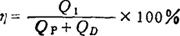

3.干燥器的热效率

或

若蒸发水分量为W,空气出干燥器时温度为t2,物料进干燥时的温度为θ1,则蒸发水分所需的热量可用下式计算,即:

Q1=W(2490+1.88t2-4.187θ1)

若忽略物料中水分带入系统的焓,则

Q1=W(2490+1.88t2)

(二)干燥器设计

1.气流干燥器设计

气流干燥器设计主要项目为干燥管的高度和直径。

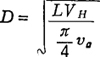

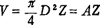

1)干燥管的直径

干燥管的直径可按下式计算,即:

式中 D——干燥管直径(m);

Vq——干燥管中湿空气的速度(m/s);

VH——干燥管中湿空气的比容(m3/kg)绝干气;

L——干空气流量(kg/s)。

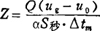

2)干燥管的高度

Z=τ(ug-u0)

或

式中 Z——干燥管的高度(m);

Q——空气传给物料的热量(kW);

u0——干燥管中湿空气的速度(m/s);

μ0——颗粒沉降速度(m/s);

α——对流传热系数(kW/m2·℃);

S秒——干燥器中颗粒的总表面积(m2);

△tm——对数平均温度差(℃);

τ——颗粒在干燥器中的停留时间(s)。

2.转筒干燥器的设计

转筒干燥器设计的主要项目为转筒的直径和长度。下面介绍仅考虑满足传热要求的简化设计方法。

1)干燥器的直径

由干燥器的物料衡算和热量衡算求出空气流量后,选择适宜的气体速度,可计算干燥器的直径。一般来说,气体速度应尽可能取得高些,这样既可减小直径,又可提高传热、传质系数,强化干燥操作。但气速过高,气体夹带现象严重,且物料在器内的停留时间也缩短,因此气速也有限度。通常取气体的质量速度(L′)为0.55~5.5kg/s·m2。对易引起粉尘飞扬的物料,宜选较小的L′值。根据经验,对直径为500μm左右的粒子可取L′=1.4kg/s·m2。

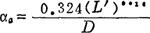

2)干燥器的长度

在转筒干燥器的设计中:为求干燥器的长度,利用有关公式求Q和αa,根据已知条件再计算干燥器长度。即

式中 Q——热空气传给物料的热量(kW);

αa——体积传热系数(kW/m3·℃);

V——转筒干燥的容积(m3);

△tm——空气和颗粒物料间的对数平均温度差(℃)。

若转筒直径1~3m。充填料(转筒中存留的物料体积与转筒体积之比)约为0.05~0.15。转筒干燥器的体积对流传热系数可按下式估算,即:

式中 L′——空气的质量速度(kg/s·m2);

D——直径(m)。

由下式先求体积而后求转筒长度,即:

式中 A——转筒截面积(m2);

Z——转筒长度(m)。

一般转筒的长径比Z/D应在4~10范围内。

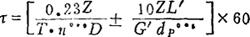

3)物料在转筒干燥器中的停留时间

物料在转筒干燥器中的停留时间,与转筒的尺寸、运行条件及物料与气体间的流向等有关,一般可按下面的经验公式估算,即:

式中 τ——停留时间(s);

G′——加料质量速度(kg/s·m2);

L′——空气的质量速度(kg/s·m2);

dP——颗粒的平均直径(μm);

n——转筒的转速(r/min);

T——转筒的倾率,即转筒与水平线之间倾角的正切(m/m)。

等号右边括号中的正号用于逆流操作,负号用于并流操作。

4)转筒的转速

转筒的转速可在1~8r/min范围内选取。大直径转筒的转速应取得低些,通常取为3~4r/min。转速愈高对流传热系数就愈大,但能量消耗也增加。当物料干燥过程中存在较长的降速阶段时,因干燥速率不是控制因素,传热系数对干燥速率影响不大,故可取较低的转速。

5)转筒的倾斜率

转筒的倾斜率T在0~0.1m/m范围内为合适,相当于水平线或角度为0°~6°。

6)充填率

若物料在转筒中装填得很满,则物料向前移动得快,与气流接触不充分,并且转筒的运转功率也过大。通常转筒的充填率应在0.05~0.2范围内。因转筒内物料的存留体积与单位时间的加料体积之比就等于物料在转筒内的平均停留时间,因此充填率与停留时间的关系为:

式中 β——充填率;

Vs——单位时间的加料体积(m3/s)。