棉纺工艺设计

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第1072页(25267字)

(一)开清棉

1.开清棉机组工艺设置原则

1)加工原棉

根据原棉实际品质条件合理选择开清棉机组,贯彻多松少打,渐增开松,早落少碎,充分除杂的工艺原则。加工原棉含杂率在3~4%时,一般选用LA004A型开清棉联合机组,即:A002C×2→A006B(附A045)→A034→A036B(附A045)→A036B(附A045)→A062→A092A×2(附A045)→A076C×2。

2)加工化纤

根据化纤具有弹性好、含杂少、比较蓬松,回潮率低,加工中易产生静电等特征,应采用多松多打,以梳代打,早落少落,充分开松的工艺原则,选用LA006C型开清棉联合机组(加工棉型化纤),即:

A002C×2→A006C(附A045)→A036C(附A045)→A062→A092A×2(附A045)→A076C×2

2.工艺配置

1)自动抓棉机

工艺设置原则:不论生产原棉或化纤,都应采用“多包取棉,勤抓薄喂,提高运转效率”的工艺原则,以达到抓取原料的重量均匀,混和成分一致的目的。工艺参数见表18-85。

表18-85 自动抓棉机工艺参数

2)混、给棉机

混、给棉机工艺参数见表18-86。

表18-86 混、给棉机工艺参数配置

3)开棉机

A034六辊筒开棉机速度及隔距的配置(表18-87)。

表18-87 六辊筒开棉机工艺配置

A035、A035A型混开棉机速度与隔距的配置(表18-88)。

表18-88 混开棉机工艺配置

4)开清棉机

(1)速度

清棉成卷机的打手速度对喂入棉层开松除杂影响较大,在一定范围内增加打手速度,可增加对棉层的打击梳理次数,因而可提高除杂效果。但当加工长纤维或成熟度差的原棉时,打手速度过高,易产生束丝。表18-89,18-90中,纯棉打手速度为750~950r/min,化纤800~900r/min。

表18-89 纯棉纱开清棉打手速度配置示例

*开清点是指主要打手如豪猪,梳针、锯齿辊筒、综合打手等,每只打手称为一个开清点。

表18-90 化纤纱开清棉打手速度配置示例

衡量打手对棉层的打击程度采用每米棉层受到的打击次数或每克纤维受到的打击次数来表示。计算公式:

每米打击数(S1)

每克打击数(S2)

式中 a,n——分别为打手翼数和打手转速(r/min);

V——天平罗拉线速度(m/min);

E——天平罗拉~棉卷罗拉间的牵伸倍数;

G——棉卷定量(m/g)。

棉层打击数的配置范围见表18-91。

表18-91 棉层打击数的选择范围

风扇速度的配置:

清棉成卷机风扇速度视打手速度高低而定,纺棉时,打手速度为750~950r/min,风扇转速一般配置为1000~1300r/min,生产化纤时适当比纯棉快10~15%,一般采用1200~1500r/min。

表18-92A076C棉卷罗拉速度配置

(2)隔距

表18-93 豪猪、梳针打手与给棉罗拉隔距配置

表18-94 豪猪式、梳针辊筒开棉机的隔距配置

A036B、A036C尘棒安装角α与隔距S的关系见表18-95。

表18-95 尘棒安装角α与隔距S的关系

表18-96 清棉成卷机隔距的配置

A076型清棉成卷机尘棒安装角与隔距的关系见表18-97。

表18-97

5)棉卷定量配置(表18-98)

表18-98 棉卷定量配置

6)工艺计算(以A076C清棉成卷机为例)

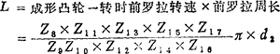

图18-22 A076C型清棉成卷机传动图

(1)主要机件速度

a.棉卷罗拉转速n1(r/min)

式中D1为电动机皮带轮直径(mm)。

b.天平罗拉转速n2(r/min)

式中 Z1,Z2,Z3,Z4为牵伸变换齿轮。

c.综合打手转速n3(r/min)

或

d.风扇转速n4(r/min)

或

上式中均未计入皮带滑溜率。

表18-99 综合打手与风扇转速

(2)牵伸

a.输棉帘与天平罗拉间的牵伸倍数(E1)

式中 d2——天平罗拉直径(76mm);

d——输棉帘与导轮接触处的皮带中性线直径=导轮直径

+皮带厚度=75+5=80(mm);

n——输棉帘导轮转速,

b.天平罗拉与棉卷罗拉间的牵伸倍数(E2)

c.总牵伸(E)

E=Et×E2=2.212~3.707

表18-100 Z1,Z2,Z3,Z4与E2,E的关系

(3)棉卷长度

式中Z5为棉卷定长齿轮。

表18-101 棉卷定长齿轮与计算长度对照表

b.棉卷实际长度=计算长度×(1+伸长率)

(二)梳棉

图18-23 A186D型梳棉机传动图

1.工艺计算(以A186D为例)

1)主要机件速度

(1)锡林转速n1(r/min)

式中滑溜系数取0.98,下同。

(2)剌辊转速n2(r/min)

表18-102 n1,n2与Dm,D1,D2的关系

(3)盖板线速度V(m/min)

盖板导轮为14齿,齿距36.5mm。

表18-103 n1,D3,Z1和V的关系

(4)道夫转速n3(r/min)

式中Z2为道夫快慢变换齿轮(快慢牙),选用范围为18T~34T。

2)牵伸

(1)机械总牵伸倍数(E)

式中 Z3——牵伸变换齿轮(轻重牙),调节范围为13T~21T;

Z4——棉网张力牵伸变换齿轮(压辊牙),有19T,20T,21T。

表18-104 Z3,Z4与E和牵伸常数的关系

(2)部分牵伸(张力牵伸)

表18-105 张力变换齿轮Z4与张力牵伸的关系

(3)实际牵伸数(EP)

2.工艺配置

1)确定梳棉工艺的一般要求

(1)充分发挥锡林部分的梳理作用,选用适当的锡林速度,结合其他构件的速度搭配,以提高分梳和除杂效能。

(2)根据针布和道夫剥棉部分的性能,适当确定生条的定量和道夫速度。

(3)在机械状态良好和针齿平整的基础上,锡林、盖板等部位采用较紧的隔距,并保持隔距的均匀性。

(4)尽可能缩小锡林和道夫的隔距,以利纤维的转移和梳理。

(5)充分发挥剌辊部分的预梳和除杂效果,注意给棉板的工作面长度,减少因切断纤维而造成短绒率的增长,在清、梳两部分落棉合理分配的基础上,宜于后车肚多落,抄斩花少落,以利于提高产品质量,又能合理利用原棉(低级棉及化纤加工除外)。

(6)成条部分对压辊加压和采用压缩喇叭,增加棉条筒的条子容量,对于纺某些弹性好的合成纤维尤为重要。

(7)充分发挥机上各吸尘点的作用,防止吸口堵塞形成棉条疵点,气流转杯纺更应加强这些部位的作用。

2)不同原料及纺纱要求的工艺特点

纺棉:高速度、强分梳、紧隔距、好转移、适当的定量。

纺化纤:防绕(锡林、剌辊)、防堵(斜管)、高转移率(道夫),适当减慢速度(锡林、剌辊和盖板)。

气流纺:多排微尘,先粗后细。

3)工艺配置

表18-106 生条定量的常用范围

(1)定量。确定生条定量的原则:

a.纺32tex以上的粗号纱,根据不同的纱线用途和纺纱方法,定量的配置差别较大。如采用低级棉和使用中号纱的抄斩棉,破籽为原料纺副牌纱,做帆布、鞋夹里或起绒织物用纱,定量可取上表中的中间值;如用于气流纺和一般用途的织物可取较重的定量。

b.纺化纤一般应比纺棉的定量适当减轻;尤其对弹性好、比重小的原料、中长纤维和难纺的化纤更为轻些。

c.用于织物品质要求较高的纱、不论号数大小,在保证后道供应的前提下,可采用较轻的定量。

d.精梳纱或优质混纺纱,宜采用较轻的定量。

(2)速度。锡林和剌辊速度、道夫速度、盖板线速度分别见表18-107,18-108,18-109。

表18-107A186梳棉机常用的锡林和剌辊速度

表18-108 常用道夫速度范围

表18-109 盖板线速度常用范围

(3)牵伸

表18-110 总牵伸及部分牵伸倍数范围

(4)隔距

图18-24 A186D型梳棉机工艺隔距示意图

A186C、D型梳棉机各部位隔距的参考值见表18-111。

表18-111A186C,D型梳棉机隔距参考值

(三)精梳

在普梳纺纱系统中,梳棉生条中仍存在某些缺陷,如含有较多的短纤维和棉结杂质,纤维的伸直平行度不够好等。正因如此,将影响成纱质量。因此,对质量要求较高的纺织品,如滑爽匀薄的纯棉高档汗衫,柔滑细密的高级府绸、细洁挺括的涤棉织物以及特种用途的轮胎帘子线、工艺刺绣线等,为了改善和提高纱线质量,均必须采用精梳纺纱系统制成的精梳纱线。

目前,国内精梳纺纱系统普遍采用小卷准备工艺,即:(梳棉机)→预并条机→条卷机→精梳机。

1.条卷机

和A201C、D型精梳机配套的为A191B条卷机;和国产新型FA251A型精梳机配套的为FA331型条卷机。工艺配置要求如下:

1)定量(表18-112)

表18-112 条卷机定量配置表

2)速度

前罗拉输出线速度:A191B型:30~40m/min;FA331型50~70m/min。

3)牵伸

(1)总牵伸倍数(E)。A191B型为1.05~1.58倍;FA331型为1.16~1.52倍。

图18-25 A201D型精梳机传动图

图18-26 FA251A型精梳机传动图

(2)牵伸分配(部分伸牵)(表18-113)。条卷机罗拉间的牵伸倍数配置时不宜过大,否则会使小卷不匀率增大,并产生小卷粘连。

表18-113 条卷机牵伸倍数分配表

4)握持距

条卷机的罗拉握持距根据所纺纤维长度而定,配置范围见表18-114。

表18-114 条卷机罗拉握持距配置范围

注:LP为纤维品质长度。

5)加压

条卷机加压部件有:皮辊加压,紧压辊加压,小卷加压。配置范围见表18-115。

表18-115 加压配置范围

注:x为重锤移动格数。

6)小卷满卷长度计算(表18-116)

A191型:满卷长度(m):

式中Z4为定长变换齿轮(定长牙)。

表18-116L与Z4的换算关系

FA331型条卷机小卷长度为自动定长计数,一般设定160m左右,并自动落卷。

2.精梳

1)工艺计算

根据精梳机传动图,现以A201D型精梳机为例,计算如下:

(1)速度

a.锡林转速n1(r/min)

b.风机转速n2(r/min)

c.毛刷转速n3(r/min)

d.前牵伸罗拉转速n4(r/min)

A201D型精梳机的变换皮带盘和变换齿轮列于表18-117。

表18-117

(2)每次喂给长度和输出长度

a.承卷罗拉喂棉长度L1(毫米/钳次)

=0.0276622×Z3×η1

式中η1为承卷罗拉沟槽系数,一般为1.01。

b.给棉罗拉给棉长度L2(毫米/钳次)

式中η2为给棉罗拉沟槽系数(1.13~1.15),一般选用值为1.15。

c.分离罗拉有效输出长度L(毫米/钳次)

式中η3为分离罗拉打滑系数,一般为0.98。

表18-118 给棉长度

(3)牵伸

A.总牵伸

a.机械总牵伸(E)(小压辊~承卷罗拉)

E的可调范围为24.76~64.74倍。

b.实际总牵伸(EP)

式中 g1,g2——小卷定量(g/m),精梳棉条定量(g/5m);

n——并合数。

由于精梳落棉和损耗的影响,精梳机的实际总牵伸大于机械总牵伸,它们之间的关系可用下式表示:

EP=E(1+p)

式中p为精梳差异率。

B.部分牵伸

a.承卷罗拉~给棉罗拉间的张力牵伸(E1)(表18-119)

表18-119 小卷张力牵伸

b.给棉罗拉~分离罗拉间分离牵伸(E2)(表18-120)

表18-120 分离牵伸

c.分离罗拉~车间压辊间棉网张力牵伸(E3)(表18-121)

表18-121 棉网张力牵伸

式中η4为车面压辊沟槽系数(1.10~1.20),一般取1.20。

d.车面压辊~后罗拉间车面条子张力牵伸(E4)

E4的调整范围为0.98~1.076倍。

e.后罗拉~前罗拉间罗拉牵伸(E5)

E5的可调范围为4.07~8.07。

f.前罗拉~大压辊间张力牵伸(E6)

g.大压辊~小压辊间张力牵伸(E7)

E7的调整范围为1.013或1.031倍。

h.小压辊~斜管齿轮间圈条牵伸(E8)(表18-122)

表18-122 圈条牵伸

2)主要工艺参数配置

精梳机工艺参数较多,为便于查阅,现将A201C、D型和FA251A型精梳机工艺分别汇总列于表18-123中。

表18-123 精梳机工艺参数配置

注:FA251A型精梳机的落棉隔距指后分离罗拉中心到下钳板钳唇前缘之间的距离。

(四)并条

1.工艺计算(以A272F型为例)

图18-27 A272F型并条机传动图

1)集束罗拉输出线速度V(m/min)

式中 Dm——电动机皮带盘直径(mm),一般配有Φ120、145、160、180、200、220;

D1——集束罗拉皮带盘直径(mm),一般配有Φ160、170、180、200、220;

d——集束罗拉直径(Φ40mm);

皮带滑溜率为2~4%。

2)牵伸

(1)总牵伸倍数E

式中 Z1——牵伸变换齿轮(轻重牙),配有45T~59T;

Z2——牵伸微调变换齿轮(冠牙),配有89T、90T、91T;

Z3——前张力牵伸变换齿轮(张力牙),配有78T、79T、80T。

(2)部分牵伸

a.紧压罗拉与集束罗拉间的牵伸倍数(前张力牵伸)Et1

b.集束罗拉与前罗拉间的牵伸倍数(集束牵伸)E1

c.前罗拉~中罗拉间的牵伸倍数(前牵伸倍数)E2

式中Z4为后牵伸变换齿轮,配有40T~59T,63T,67T,71T供选用。

d.中罗拉~后罗拉间牵伸倍数(后牵伸倍数)E3

e.后罗拉~给棉罗拉间的牵伸(后张力牵伸)Et2

f.给棉罗拉~导条罗拉间的牵伸(导条张力牵伸)Et3

2.工艺配置

1)棉条定量

(1)配置棉条定量的参考因素见表18-124。

表18-124 配置棉条定量的参考因素

(2)棉条定量选用范围(表18-125)。

表18-125 棉条定量选用范围

2)工艺道数,见表18-126

表18-126 工艺道数

3)牵伸配置

(1)总牵伸倍数。总牵伸倍数一般应稍大于或接近并合数,根据生产经验,总牵伸倍数=(1-1.15)×并合数,当并合数为6根时,总牵伸倍数在6~7倍范围内,8根并合时在8~9倍范围内,具体应结合生产实际,综合考虑,合理配置。

(2)牵伸分配。各牵伸区牵伸分配工艺参数,见表18-127。

表18-127不同牵伸区牵伸分配工艺参数

4)罗拉握持距,见表18-128

表18-128 不同牵伸型式握持距工艺参数

注:LP为纤维品质长度(mm)。

5)罗拉加压

表18-129 不同牵伸型式加压工艺参数

(五)粗纱

1.工艺计算(以A454P型粗纱机为例)

1)速度

(1)主轴速度n1(r/min)

(2)锭子速度n2(r/min)

(3)前罗拉转速n3(r/min)

式中 Dm,D——电动机、主轴皮带轮节径(mm);

Z1,Z2——捻度变换齿轮(中心牙)、捻度阶段变换齿轮。

2)牵伸倍数

(1)总牵伸倍数E

式中 Z7——总牵伸变换齿轮(轻重牙),配有26T~42T;

Z8——总牵伸阶段变换齿轮(42T,68T)。

表18-130 E与Z7,Z8的关系

图18-28 A454P型粗纱机传动图

(2)后牵伸倍数(中罗拉~后罗拉)

式中Z9为后牵伸变换齿轮(32T~42T)。

对于中罗拉直径d有两种计算方法:

a.目前大多数工厂实际使用时因考虑到滑溜,计算d时不计皮圈厚度直接取d=25mm,则后牵伸常数为43.41。

b.如果考虑皮圈的厚度及其压缩系数0.8,取d=罗拉直径+(2×皮圈厚度×0.8)=25+(2×1.1×0.8)=26.76mm,则后牵伸常数为46.47。Z9,d与E后的关系见表18-131。

表18-131],d与E后的关系

3)捻度Tt(捻/10厘米)

粗纱捻度与捻度换齿变轮的关系见表18-132,18-133。

表18-132 粗纱捻度与捻度变换齿轮的关系(供纺棉选用)

表18-133 粗纱捻度与捻度变换齿轮的关系(供混纺选用)

4)卷绕密度

(1)轴向卷绕密度P(圈数/厘米)

式中 Z3——升降变换齿轮(高低牙或快慢牙),有20T~29T;

Z10,Z11——升降阶段变换齿轮(51T,62T)。

表18-134 P与Z10,Z11,Z3的系关

轴向卷绕密度应随粗纱号数而异,设计时推荐经验公式为:

式中Nt为粗纱号数。

(2)经向卷绕密度Q(层/厘米)

a.铁炮皮带总位移量L的计算,若不计粗纱伸长率,则前罗拉每转一转输出的粗纱长度应等于筒管的绕纱长度,即:

式中 D上,D下——上,下铁炮直径;

Z6——卷绕变换齿轮(31T,32T,33T);

DF——前罗拉直径Φ28mm;

Dx——卷绕直径(起始位置空管直径为Φ44mm,满锭落纱粗纱直径为Φ128mm)。

整理上式得:

当Z6确定后,铁炮皮带起始和满锭位置的上下铁炮直径即可求得(D上+D下=常数),进而求得铁炮皮带的起始位置、满锭位置和铁炮皮带移动总量L。

表18-135 卷绕变换齿轮与铁炮皮带位置关系

b.铁炮皮带每次移动量的计算:上龙筋每换向一次,成形棘轮转过半齿,铁炮皮带移动一段距离S。

式中 Z4——成形阶段变换齿轮(18T~40T);

Z5——成形变换齿轮(19T~31T)。

因此

经向卷绕密度除随粗纱号数而异外,受粗纱捻度、压撑压力、卷绕张力和轴向卷绕密度等因素影响也很大。上机试纺时,经向卷绕密度可按轴向卷绕密度的6倍进行计算(即取Q=6P),通过试纺后进行调整。

2.工艺配置

1)定量

粗纱定量应根据细纱机的牵伸能力、纺纱品种、产品质量要求及粗纱机的设备性能和供应情况各因素综合确定,见表18-136。

表18-136 粗纱定量适用范围

注:上表所列范围包括化纤纯纺、混纺纤维。

2)锭速(表18-137)

表18-137 锭速配置范围

3)牵伸

(1)总牵伸倍数。确定粗纱机的总牵伸倍数应根据纺纱号数,喂入熟条定量,粗纱机的牵伸效能,结合细纱机的牵伸能力,在确保提高产品质量的前提下,合理配置,见表18-138。

表18-138 粗纱机总牵伸倍数配置范围

注:上表所列范围包括化纤混纺、纯纺和中长纤维。

(2)部分牵伸倍数。粗纱机部分牵伸分配应根据牵伸型式,总牵伸倍数,条粗定量和所纺品种等相关因素而定;一般情况下,当主牵伸能力较大时,后区牵伸宜偏小掌握,使纤维伸直,并具有一定结构紧密的纱条喂入主牵伸区,有利于改善粗纱条干(表18-139)。

表18-139 不同牵伸型式的部分牵伸倍数配置

4)罗拉握持距及皮圈钳口隔距配置

粗纱机罗拉握持距主要根据纤维品质长度、整齐度和不同牵伸型式合理配置,同时应结合总牵伸倍数大小,加压轻重等各项因素全面考虑,如总牵伸倍数较大,加压较重,罗拉握持距应适当收小;反之应放大。

表18-140 不同牵伸型式罗拉握持距配置范围

注:LP为棉纤维品质长度(mm);L为化纤平均长度(mm)。

表18-141 皮圈钳口隔距配置

5)罗拉加压(表18-142)

表18-142 罗拉加压配置

注:采用双皮圈弹性销牵伸时,上销弹簧初始压力为3~4kg,一般应使皮圈钳口略有摆动而不致造成死钳口。

6)粗纱捻系数

确定粗纱捻系数主要根据纤维长度、所纺品种、粗纱特数、细纱后区牵伸工艺以及温湿度等因素来选择。当纤维长、整齐度好、细度细时,捻系数应小,反之应大。当纺纱品种不同时,如果纤维整齐度好、长度长(如喂入的是精梳条),捻系数应小;反之(如普梳条喂入),捻系数应大;当纺针织用纱时,为了加强细纱后牵伸区摩擦力界,捻系数应偏大掌握,以减少汗布阴影;机织纱捻系数宜偏小掌握。细纱后牵伸区与粗纱捻系数的关系更为密切。由于调整粗纱捻系数比调整细纱后区工艺简单,而且效果明显,所以生产上往往调整粗纱捻系数,以辅助细纱机后区工艺的调整。如果细纱机的牵伸机构完善,摇架加压充分,皮辊硬度适应,在采用较小后牵伸和较大后区隔距的同时,粗纱捻系数宜偏大掌握,以利改善细纱质量,降低粗纱断头。目前引进设备中均采用小牵伸高捻度,有利于提高成纱条干。当粗纱号数大,定量重时捻系数应小,反之应大。另外,粗纱捻系数应随气候、季节、温湿度而变化,应根据具体条件及时调整。如在有的地区,每到黄霉季节,虽然原料和牵伸工艺未变,却可能出现牵伸不开的现象。此时,如适当地减少粗纱捻系数,即可保证正常生产;冬季干燥时,纤维发挺,捻系数应大。但有些地区,在黄霉季节,粗纱易发烂,这时,捻系数增加后生产正常;而在寒冷季节,粗纱发硬时,捻系数减少时生产正常。

总之,粗纱捻系数可根据实际情况调整。凭生产经验确定,加工中等长度棉纤维时,可参考表18-143范围进行选择。

表18-143 粗纱捻系数范围

在生产化纤时,由于化纤牵伸力大,混纺时捻系数决定于混纺比和粗纱定量,一般应比纺棉时小,棉型化纤混纺时,捻系数约为纯棉的50~70%,中长化纤混纺时约为纯棉的40~60%。在混纺纱中粗纱捻系数一般随着化纤混纺比的增加而适当降低,但纯涤纶粗纱捻系数却例外,它比混纺的捻系数要偏高一些,但仍低于纯棉粗纱。这是因为适量的棉纤维与涤纶纤维有良好的抱合作用,因此,粗纱捻系数可小些;而纯涤粗纱因为纤维弹性良好,比较蓬松,在相同的捻系数条件下,粗纱结构比较松散,因而捻系数宜高些。

(六)细纱

1.工艺计算(以国产新型FA503细纱机为例)

图18-29 锭子传动部分

1)速度

(1)锭子转速n1(r/min)

式中 Dm/D′m——电动机皮带盘直径,配有145/136,165/156,180/172,188/180,195/187;

D1/D′1——主轴皮带盘直径,配有172/180,180/188,192/200,212/220,230/238。

(上式中未计入皮带滑溜)

(2)前罗拉转速n2(r/min)

图18-30 车头传动部分

2)捻度Tt(捻回/10厘米)

式中 Z5/Z6——捻度变换成对齿轮的齿数,有40/86,46/80,52/74,58/68,62/64,68/58,74/52,80/46,86/40,Z5+Z6=126;

Z7——捻度变换齿轮齿数,有37T~45T。

(式中未计入传动带滑溜及细纱捻缩)

3)牵伸

图18-31 部分传动图

(1)总牵伸倍数(E)

式中 Z33——后牵伸变换齿轮齿数,有46T,48T,50T,52T,54T,56T,58T,61T,64T,66T;

Z26,Z25——牵伸变换齿轮齿数,有31T,34T,37T,41T,46T,51T,57T和64T~70T数种,供选用。

(2)后牵伸倍数(e)

表18-144 后牵伸倍数与后牵伸变换齿轮的关系

4)卷绕螺距(ρ)和卷绕变换成对齿数(升降对牙)

(1)卷绕螺距ρ(mm)

一般取ρ为4d。d为细纱直径(mm)。设每米纱线的重量为G(g/m),单位体积的重量为γ(g/cm3):

当 γ=0.8g/cm3时, 。

。

图18-32

(2)卷绕变换成对齿轮齿数的确定钢领板一次升降前罗拉吐纱长度L:

钢领板一次升降的绕纱长度L′:

L′=纱圈平均长度×卷绕层圈数×(1+凸轮升降比)

因为L应等于L′;所以

FA503细纱机管纱卷绕尺寸,见表18-145。

表18-145FA503细纱机管纱卷绕尺寸

*指纺直接纬的卷绕尺寸。

常用卷绕变换成对齿轮齿数见表18-146。

表18-146 常用卷绕变换成对齿轮齿数

5)钢领板级升距和级升轮(撑头牙)

图18-33 钢领板级升传动部分

撑头牙Z18每撑n齿的钢领板级升距y

钢领板一次升降的绕纱长度(mm)

对应的重量为:

钢领板一次升降的绕纱重量G又等于图18-34中阴影部分面积的回转体积V乘以管纱绕纱密度γ,即

图18-34

卷绕密度γ(g/cm3),在绕纱螺距ρ为纱线直径4倍及一般纺纱张力的情况下,可取0.55g/cm3,那么

常用纱号撑头牙和撑齿数n,见表18-147。

表18-147 常用纱号撑头牙和撑齿数

注:D为钢领直径(mm)。

在生产中,由于实际纺纱时的管纱绕纱密度与计算有差异,故上机试纺后,根据实际情况,再作适当调整,使管纱最大直径稍小于钢领直径(一般小3mm左右)。

2.工艺配置

1)牵伸工艺

细纱机牵伸工艺一般采用后牵伸区以较小的牵伸倍数,主要依靠提高前区的牵伸倍数来提高总牵伸倍数的工艺路线,前区采用“重加压、强控制”的工艺配置。

(1)总牵伸倍数

a.纺纱条件对总牵伸倍数的影响(见表18-148)

表18-148 纺纱条件对总牵伸倍数的影响

b.总牵伸倍数的配置范围(摇架牵伸装置)(见表18-149)

表18-149 总牵伸倍数的配置范围

(2)后牵伸区工艺参数的配置范围(见表18-150)

表18-150 后牵伸区工艺参数

(3)前牵伸区工艺参数的配置

前牵伸区工艺参数主要包括:前牵伸区罗拉中心距与浮游区长度,皮圈钳口隔距,前、中罗拉加压,集合器开口尺寸(表18-151,18-152,18-153,18-154,18-155)。

表18-151 前牵伸区罗拉中心距与浮游区长度

表18-152 纺纱条件对皮圈钳口隔距的影响

表18-153 皮圈钳口隔距常用范围

表18-154 前、中罗拉加压常用范围

表18-155 前区集合器开口尺寸

2)钢领、钢丝圈的选用

常用钢领和钢丝圈的选配见表18-156。

表18-156 常用钢领和钢丝圈的选配

纺制不同纱特钢丝圈选用范围,见表18-157。

表18-157 钢丝圈选用范围

化纤纯纺或混纺钢丝圈的选用:

表18-157中为纺棉时选用范围,在涤纶纯纺钢丝圈应比同号棉纱重4~8号;涤棉混纺纱钢丝圈应比棉纱重2~3号;涤粘混纺纱钢丝圈较同号棉纱重3~4号;涤、粘、强力醋酸纤维纺纱钢丝圈应较同号纯粘纤纱重2~3号。

维纶纯纺和维棉混纺纱钢丝圈较同号棉纱重1号左右。

粘纤纯纺纱钢丝圈应比同号棉纱重1~3号;粘、棉混纺纱重1~2号。

腈纶纯纺钢丝圈比同号棉纱重2号左右。

中长化纤纺纱钢丝圈应比同号棉型化纤重2~3号,比棉纱重6~8号。

3)捻系数

(1)常用细纱捻系数(表18-158)

表18-158 常用细纱捻系数

(2)化纤纯纺、混纺捻系数

涤纶纯纺纱和涤棉包芯纱的捻系数(表18-159)。

表18-159 涤纶纯纺和涤棉包芯纱捻系数

涤棉(65/35)混纺纱的一般捻系数(表18-160)

表18-160 涤棉(65/35)混纺纱捻系数

维棉混纺纱捻系数一般比纯棉纱低5~10%,例如:中号经纱取335~352,纬纱取315~334。

粘胶纤维纯纺纱捻系数(表18-161)。

表18-161 粘胶纤维纯纺纱捻系数

表18-162 粘棉混纺纱捻系数

表18-163 中长化纤纱捻系数

(七)后加工

后加工工序一般有络筒、并纱、捻线、摇纱、成包等,根据产品用途和要求不同,设置相应的后加工工艺流程。

单纱的工艺流程:

股线的工艺流程:

细纱(管纱)→络筒→并纱→捻线→线筒→摇纱→成包。

1.络筒

目前,大多数棉纺织厂普遍使用的络筒机为1332M槽筒式络筒机。

工艺配置:

1)速度

根据不同原料和纱号而定,一般槽筒转速:纯棉2000~3000r/min;涤/棉2000~2500r/min。

2)清纱器

加工纯棉纱一般采用机械式清纱板,隔距为棉纱直径的2.0~2.5倍,对质量要求高或直接出口棉纱采用电子清纱器。

加工涤棉混纺、纯涤纱,普遍采用电子清纱器。

3)张力盘重量配置(表18-164)

表18-164 张力盘重量配置范围

注:加压重量不包括上张力盘自身重量。

2.并捻联合机

1)工艺计算(以A632型并捻联合机为例)

图18-35 A632捻线机传动图

(1)罗拉转速n1(r/min)

(2)锭速n2(r/min)

式中δ为锭带厚度(mm),薄型带δ为0.5mm。

(3)捻度Tt(捻/10厘米)

式中 Z1,Z2——捻度阶段变换齿轮;

Z3——捻度变换齿轮(捻度牙)。

锭带滑溜率、捻缩(伸)率未计入。

2)工艺配置

(1)罗拉转速n1(r/min)

确定罗拉速度时的参考事项:

a.纬线的锭速(n2)一般应比经线低,以降低断头及减少纱疵;

b.同向加捻(S,S或Z,Z)的锭速应比反向加捻(Z,S)降低;

c.股线捻系数不同时,锭速基本相同;

d.干捻时锭速可比湿捻时提高(一般采用干捻)。

(2)捻度

a.股线捻系数的选择:不同用途股线与单纱的捻系数的比值见表18-165,用户如有特殊要求按用户协议确定。

表18-165 股线与单纱捻系数比值表

要股线获得最大的强力,其捻比理论值为

双股线

三股线

在实际生产中考虑到织物服用性能和捻线机产量,一般采用小于上述理论的捻比值,尤以单纱捻系数较高时,捻比值更应低于理论值;只有当单纱采用弱捻时,股线捻系数采用接近或略大于上述理论值。

b.捻缩(伸)率:双股线反向加捻时捻缩(伸)率P为:

双股线同向加捻时捻缩率P为:

三股线反向加捻时均为捻缩,其捻缩率与股线捻系数成正比,缩率在1~4%之间。

(3)钢丝圈

选用钢丝圈号数,应根据股线号数,钢领直径和锭子转速等参数考虑,表18-166供参考。

表18-166 股线钢丝全号数选用(适用于干纺捻线)

注:使用PG1型钢领时,一般选用6701,6802,7014新GO及FO型钢丝圈;使用PG2型钢领时,选用G型或GS型钢丝圈。

3.摇纱与成包

1)摇纱

(1)工艺计算

按重量成包的满绞齿轮的计算。满绞圈数R:

式中 G——小绞重量(g);

Nt——纱线号数。

又由图18-36计算得:

图18-36 按重量成包的A734型摇纱传动图

(2)工艺配置

a.纱框速度:纱框转速为250~350r/min,视值车工操作熟练程度和纱线的粗细而定。一般粗、中号纱强力高,纱框速度可适当提高。

b.纱框设计周长:在摇纱过程中,由于纱线重叠,横动等因素,纱框设计周长应小于小绞每圈标准长度(1.3716m),设计时可参考表18-167,经生产实践后,根据试验,再行修正。

表18-167 纱框设计周长

2)成包

纱线成包有绞纱线成包和筒子纱线成包两种。

(1)绞纱线成包

绞纱线包装的公称重量,按公称号数和公定回潮率计算。每小包净重5kg,每20小包为一个中包,重100kg;每40小包为一个大包,重200kg。

绞纱线每小包分100个单绞。每个单绞公称重量为50g,摇成1/4绞的重12.5g,1/2绞的重25g;单绞重50g;双绞重100g;四绞重200g。

(2)筒子纱线成包

筒子纱线包装的公称重量,按公定回潮率,每包净重50kg。

(3)绞纱线和筒子纱线成包时,其标准干燥重量(kg)计算:

按成包时实际回潮率计算重量(kg):

每包纱线重量=每包纱线标准干燥重量×(1+实际回潮率)

(4)每包筒子纱线秤见重量(kg)

每包筒子纱线秤见重量=每包筒子在实际回潮率时的净重+袋皮重+空管重