板壳类构件放样

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第365页(8057字)

板壳类构件是指由各种型钢和钢板弯曲构成的各类外壳结构,如通风机机壳、除尘器筒壳及各种电器外壳等。由于这类构件大多是比较复杂的曲面外形结构,一般需要展开后确定其各部结构的放样尺寸。

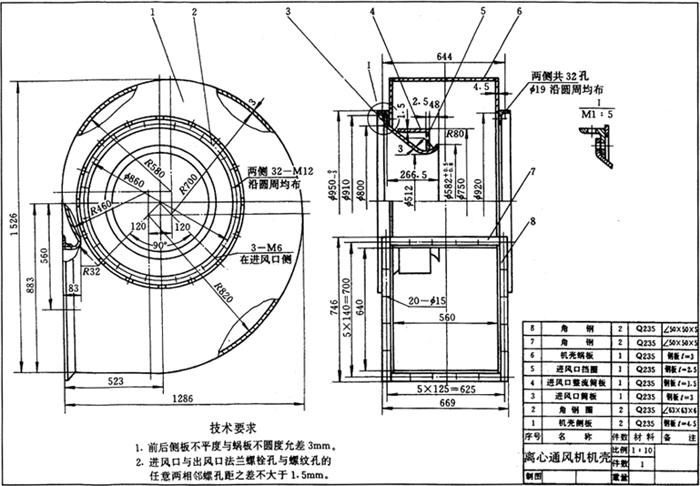

(一)离心式通风机机壳的放样

图5-37所示的离心式通风机机壳是一个比较复杂的板壳结构,外观形似蜗牛,各部件多为曲面形状,需要展开放样后才可制作各种号料样板或工件模型等。

图5-37 离心式通风机机壳施工图

1.壳体侧板图解法展开放样

图5-38所示为壳体侧板的主视图,已知基圆直径D,各圆弧半径R1、R2、R3、R4、R5尺寸a、b、c、h、f、i,蜗板宽度为B,板厚为t,侧板的作图法展开放样步骤如下:

图5-38 壳体侧板主视图

(1)作正方形,边长为a,得O1、O2、O3、O4各点。

(2)分别以O1、O2、O3、O4点为圆心,R2、R3、R4、R5为半径画弧。

(3)画出半径为R1的小圆弧段,使之与R2圆弧连接。

(4)画出h、c、i各线段,侧板外形即确定。

2.壳体蜗板计算法展开放样

由于壳体蜗板的宽度B已知,所以蜗板展开主要是求蜗板的展开长度。由图5-38可知,蜗板长度是由直线段i、曲线段s加上直线段h组成,即蜗板的展开计算式为:

其中,i、s段的展开长度求法如下:

(1)i线段的求法:i线段的求法可以直接从图5-38放样线中量出,也可以用几何关系式计算求得,即

i=f-R1

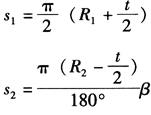

(2)s曲线的求法:s曲线的求法可按图5-38放样板厚中心线直接量出,也可用下列公式计算求得:

式中 β= 。

。

将求得的s值代入蜗板展开计算式,求得L值即为蜗板的展开长度。蜗板的展开放样图是一矩形。

3.壳体号料与制作

(1)号料方法:在板厚为3mm和4.5mm的Q235钢板上,分别画好蜗板和侧板的下料尺寸线,并注意板料的平整程度和合理利用,然后选择合适的剪切或气割方法下料。

(2)样板制作:将下料后的板边缘毛刺清理干净,侧板经过校平,蜗板进行滚弯,并用检验样板检查圆弧曲率,保证符合要求。

检查时,蜗板的曲率应以侧板的形状为准,从而保证二者装焊时接头间隙尺寸一致,不产生变形,并能获得焊缝致密的接口。

4.进风口放样与制作

如图5-39为进风口结构图,进风口是由进风口筒板、整流筒板和挡圈三部分构成。

图5-39 进风口结构(单位:mm)

(1)进风口筒板:进风口筒板是由板厚为3mm的锥形筒翻边而成,整体制作较困难,可将此件分为A、B、C三件(以图5-39中双点画线为界):A件为一法兰圈,可在钢板上直接画样号料切割而成;B件为一圆锥筒,展开成弓形后由钢板滚制而成;C件为一弧形外弯板筒,展开后分两片压制成型并拼焊而成。

(2)整流筒板:整流筒板为一圆筒,其筒壁厚为1.5mm,筒的长度尺寸可由放样确定,即直接从放样图中量取。

(3)进风口挡圈:由图5-37可知,挡圈为一圆环,其外径为已知尺寸,内径也可由放样确定。由于进风口筒板C两端直径均明显大于挡圈内径,为了便于装配,可将挡圈分段下料,装配后再拼接成型。

总之,进风口放样时,应根据图样放出整个进风口结构的实样,然后依据实样所确定的各零件投影、尺寸及接合位置,进一步展开各件,并制作号料及成型样板,用各零件样板在原材料上号料、画线,并按线准确剪切或气割下料。同时,在分别滚弯、压型、整修后,要预先制作圆弧样板,及时整形圆锥筒B和弧形外弯板筒C的 582mm、

582mm、 521mm的圆弧。

521mm的圆弧。

在拼接进风口筒板和整流筒板的对接缝时,要预先整修、矫正,使其符合图样尺寸及公差要求,保持进风口筒板与法兰圈同轴度,保证进风口筒板能装入法兰圈、整流筒板能装在挡圈外侧。

然后,将法兰圈放在装配平台上,依次先将进风口筒板装入法兰圈、点焊固定,再将挡圈拼装在进风口筒板外壁所预先画好的位置线上,点焊固定,最后将整流筒板装在挡圈外侧,并且点焊固定。

5.其他件放样与制作

(1)进口角钢圈:进口角钢圈的规格是63mm×63mm×6mm,材料为Q235钢,采用直接画样法号料。下料后先弯曲成型并修正圆直径,再进行钻孔与攻螺纹,然后经检验合格后再与壳体装配。从加工工艺考虑,进口角钢圈必须在壳体装配前与侧板先行装焊。

(2)出口角钢框:出口角钢框的规格是50mm×50mm×5mm,材料仍为Q235钢,直接画样下料,先拼焊成型并经矫正,方可画线钻孔。

(二)旋风除尘器筒体的放样

如图5-40所示旋风除尘器筒体是一个比较复杂的板壳结构,此结构的各部件多为曲面形状,是由直径不同的圆管、圆锥管、排出管和螺旋盖等构成,均需采用不同的放样程序,制作各种样板或工件模型等。而且,由于此结构较大,还需要准备放样平台和工具等。

1.放样准备

放样前必须准备好放样平台和放样工具及量具,放样平台通常由厚度12mm以上的低碳钢板拼接而成,钢板接缝应打平、磨光,板面要矫平,板下面须用枕木或型钢垫起且调平。放样时,为使线型清晰,常在板面上涂带胶白粉。

2.分析施工图样

(1)了解精度要求:一般除尘设备的总体精度要求不高,但工件上有三个部位与其他结构有连接关系,如图5-40中的圆锥管支撑法兰和圆锥管肋板,可在安装工地当除尘器与集灰斗组装时焊接,而排出管法兰和进口法兰均应事先装配焊接。

图5-40 旋风除尘器筒体施工图

为保证上述三个部位与相邻结构连接的准确性,制作中应达到较高的位置和尺寸精度。其中排出管和圆锥管下口与筒体轴线间的偏心不得超过2mm。

(2)了解制作要求:除尘器高1378mm,宽约350mm,虽仍属小型板壳件,但结构比较复杂,需要较大的放样场地。然而工件重量轻,各部件制作时不需要起重设备。

工件上各部件材料均为工艺性好的Q235A钢,根据各部件的成型要求,需要预先制作手工或机械冷弯胎具。

(3)了解各部件尺寸要求:在清楚各部件投影关系基础上,了解各部件的尺寸要求,并在放样时给出施工图中未曾给出的尺寸,如排出管的高度尺寸、螺旋盖伸出圆筒的外伸量尺寸等。

3.线型放样

由于工件主体为形状容易确定的圆筒和圆锥体,其展开放样需要分部件展开,因此工件整体样图可只画出主视图,省去俯视图(图5-41)。该图可用于校核、确定工件各部件尺寸等,其画图步骤如下:

图5-41 除尘器筒体线型放样

(1)确定放样画线基准:根据图样给出的尺寸条件,选定工件轴线和排出管法兰顶面轮廓线,作为主视图放样画线基准。

(2)画出工件基本线型:根据图5-40所示结构,先画出必须符合设计要求的排出管法兰的位置和尺寸,以及由设计给定的圆锥管的位置和尺寸,而圆管、排出管、螺旋盖及进口方管等尚待确定的部件,则不宜先行画出。

4.结构放样

(1)画出排出管:如图5-42所示,在样图上画出排出管件,排出管外径为300-120=180(mm),排出管的高度尺寸,可由图样上画出的长度,按比例计算得到。

图5-42 除尘器筒体结构放样

(2)确定各管间的连接形式:按施工图样给出的形式确定圆管、排出管、螺旋盖、进口方管之间的连接形式。在图5-42中先按施工图给定的尺寸,画出螺旋盖且伸出圆管外3mm,再依次画出圆管、进口方管以及连接板件(图5-40)。

然而,由除尘器筒体应用及装配关系可知,为了保证除尘器进口管道良好的流通性,进口方管顶壁件应与螺旋盖相切连接。若放样中发现按图样尺寸,两者不能很好相切,应对螺旋盖的高度尺寸(208.5mm)或顶壁与进口法兰的连接位置作适当调整,但不可改动方法兰的位置。

(3)确定各部件接口形式:由于各部件板料厚度较小,多为3.5mm,故各焊缝一律不开坡口。

5.展开放样

展开放样要分部件分别进行,除尘器主体可分为圆管、排出管、螺旋盖、进口方管及圆锥管五部分。

(1)排出管展开:排出管展开后为一矩形,矩形高度在放样图上量取,矩形长度亦即排出管展开长度应为(180-3.5)π。由于矩形简单易画,故可不必做号料样板,可按其尺寸直接画样号料。

(2)螺旋盖展开:螺旋盖为一单节正螺旋叶片,由施工图5-40可知其外径D=300+3.5×2+3×2=313(mm),内径d=180mm。由于螺旋叶片沿高度方向存在弯扭变形,板厚处理时可取单节高度h=h1,计算得h1=208.5-3.5=205(mm)。因此,根据上述已求得条件,可用简便法画出螺旋盖的展开图。作法如下:

1)用直角三角形法求出内、外螺旋线的实长l及L(图5-43a)。

图5-43 螺旋盖的展开

a.用直角三角形法求实长 b.展开图

2)作一直角梯形ABCE,使得AB=L/2,CE=L/2,BC=(D-d)/2,且AB//CE,BC AB。连接AE、BC,并延长两线相交于O点(图5-43b)。

AB。连接AE、BC,并延长两线相交于O点(图5-43b)。

3)以O为圆心,以OB、OC为半径画同心圆弧,取圆弧=L,连接FO交内圆弧于G,即得所求展开图。

(3)圆管展开:由放样图5-42可知,圆管上端与螺旋盖相接,展开后为一斜线,使得整个圆管展开后成一直角梯形(图5-44)。

图5-44 圆管展开号料草图

按中性层法展开后,梯形的底长即为圆管的最高点高度h0=688-3.5=684.5(mm),梯形的顶长即为圆管的最低点高度h2=208.5-3.5=205(mm),梯形的高即为圆管的周长πd2=π(300+3.5)=303.5π(mm)。

由于直角梯形简单易画,可以不做展开号料样板,直接在板料上按其尺寸画出草图下料。

(4)圆锥管展开:按中性层法展开圆锥管,其上口展开长度、底口展开长度及锥管高度均应以板厚中心层为基准计算,如此处理后的放样图如图5-45a所示。

图5-45 圆锥管的展开

a.锥管放样图 b.锥管展开过程

由图5-42可知,圆锥管的中心层即为弯曲中性层,故其展开过程如图5-45b所示。圆锥管的展开放样方法,与后面6.4节中介绍的平截圆锥面的展开图和单线图(即放样图)的求法相同。

(5)进口方管展开:进口方管四壁均为平板且各不相同,需分别求出四壁的实形,进而才能分别展开。方管前壁处于正平面位置,结构放样图5-42中已有其实形,可按样图上的前壁实形做出展开号料样板即可。

方管顶、底、后三壁的展开,则需另画出局部样图,具体方法如图5-46所示。

图5-46 利用局部样图展开方管

6.制作样板及号料

(1)制作号料样板:利用黄板纸或薄镀锌钢板制作各零、部件的号料样板,制作方法及要求如下:

1)制作各法兰号料样板:由于这些法兰尺寸均不大且为单件,故可将各法兰均改为整体结构(图5-47),并用板料錾切而成,以有利于保证法兰质量和连接精度。

图5-47 各法兰号料样板

2)制作连接板号料样板:连接板的展开号料样板可用直接画样法制作,其高度尺寸应以中心线上连接板尺寸为准,板厚5mm,材料Q235,用氧-乙炔焰气割下料。

3)制作弯曲胎具:圆管弯曲胎长度可取700mm,圆锥管弯曲胎长度可取620mm,胎具锥度约为 7∶20。

7∶20。

4)制作螺旋盖号料样板:螺旋盖的展开号料样板可用直接画样法制作,其各部分尺寸见上述结构放样中的详述。

(2)号料及切割下料:用做好的各零件样板及样图在厚度为3.5mm、5mm的钢板和扁钢40mm×5mm、30mm×4mm、50mm×4mm上分别号料,依次划连接板、方管、排出管、圆管、圆锥管和各种法兰等的下料尺寸线,并按线准确剪切或气割下料。其中圆锥管的下料方法及拼接时的接口位置如图5-48所示。

图5-48 圆锥管的下料及拼接

a.下料方法 b.拼接方法

7.制作工件模型

(1)零部件成型及拼接:圆管、圆锥管及排出管三个管件的板厚较小,均为3.5mm,容易矫正,可将弯曲成型后的纵缝强制对接好,先不考虑其曲率是否完全符合样板,待焊接后再准确校正其曲率(图5-49a)。

图5-49 圆锥管、排出管与螺旋盖的拼接

a.圆锥管 b.排出管与螺旋盖

排出管与螺旋盖的拼接,应先按图样要求在排出管表面划出螺旋线,再按线将螺旋盖定位焊固定在排出管上,并用直角尺两边沿排出管素线和径向位置。同时检验螺旋盖与排出管的垂直度,并进行校正(图5-49b)。

方法兰的拼接,可采用画线定位法在平台上进行。拼接进口方管时,考虑到总装时进口方管底壁与螺旋盖的连接焊缝,应从方管内焊接,所以只能将方管后壁、底壁和前壁组合一起定位焊固定,并焊上临时支撑防变形(图5-50b),而方管顶壁则待总装时再装焊。

图5-50 进口方管组件的拼接

a.方法兰拼接 b.进口方管拼接

(2)整体结构成型及拼接:根据除尘器的结构特点,其总装可采用先正装后倒装的方法,便于拼接时的定位和检验操作。

1)正装拼接:如图5-51a所示,正装时先将圆管正放在平台上,使其侧壁与平台表面垂直,再将排出管和螺旋盖组合件,按装配位置放在圆管上。同时,以平台表面与圆管侧壁面为基准,分别校正排出管的装配高度及其与圆管的同轴度,再定位焊固定。

图5-51 整体结构拼接

a.正装拼接 b.倒装拼接

然后,以圆管底口端面为基准,装配排出管法兰,并在测量法兰高度位置及其与圆管底口端面平行度以后,再施行定位焊。

进口方管与法兰的装焊,应先将外部无法施焊的连接接缝焊好,再装配其顶壁板,要保证方法兰中心位置的准确,并校正进口法兰与排出口法兰、前壁板间的垂直度。

最后,将螺旋盖上的4块连接板按其装配位置放好,并定位焊固定。

2)倒装拼接:倒装时将经过正装的部件倒置于平台上,使排出口法兰端面与平台贴合,再把圆锥管大口向下放在圆管上(图5-51b)。同时,以平台表面和圆管的侧壁面为基准,对圆锥管小口端面距平台的高度、与圆管的同轴度进行校正,然后定位焊固定。

根据施工图样上的技术要求,圆锥管支撑法兰及圆锥管肋板,应在除尘器安装现场装配和焊接,以便于随时进行调整。

除尘器结构的各焊缝一律不开坡口,对接或角接接头,平焊位置施焊,要求焊缝成型均匀美观,不许有焊接缺陷。