国内其他制盐工艺流程

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1016页(3120字)

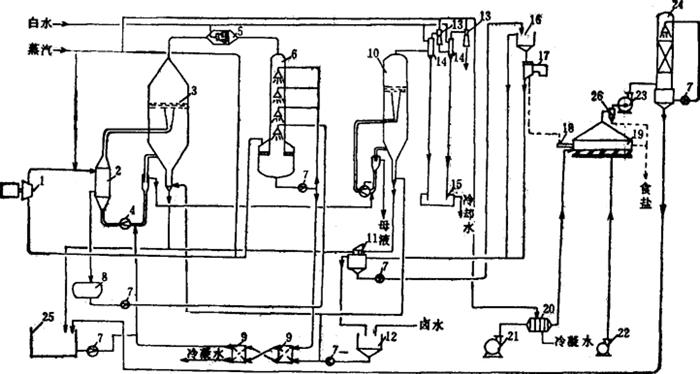

(一)硫酸钙型岩盐人工卤水机械热压缩制盐工艺流程

1.工艺流程图例

见图3-4-19。

图3-4-19 硫酸钙型岩盐人工卤水机械热压缩制盐工艺流程图

1-压缩机 2-加热室 3-蒸发室 4-循环泵 5-除沫器 6-洗塔 7-泵 8-冷凝水槽 9-预热器 10-闪发罐 11-盐浆槽 12-卤水槽 13-喷射泵 14-冷凝器 15-水封槽 16-增稠器 17-离心机 18-加热器 19-干燥器 20-空气预热器 21-热风机 22-冷风机 23-抽风机 24-除尘器 25-储槽 26-热风分离器

2.流程的技术要点

(1)单效蒸发:罐内压力0.12MPa,加热室蒸汽压力0.25MPa(绝压)。

(2)机组启动运行时由锅炉供汽,料液沸腾后,二次蒸汽经除沫、洗汽,再加压升温作热源。

(3)卤水与冷凝水进行热交换,预热升温到>90℃进罐。蒸发、压缩系统可保持热能平衡。

(4)石膏晶种法防结垢,罐内晶种量维持在≥30g/L,多余石膏与母液一起排出系统并经闪发降温。

(5)用原料卤水供注盐脚,排盐温度下降,有利脱水作业。

3.流程适用范围

(1)电力修廉、富余地区宜用。

(2)制盐蒸发中母液排出量不宜过大。

(3)单套装置生产规模10~20万吨/年,不宜过大。

4.主要技术经济指标

(1)盐质:NaCl含量≥99.3%

(2)卤耗:10.5标m3/t盐

(3)电耗:≤170kW·h/t盐

(4)汽耗(含干燥用汽):60~80kg/t盐

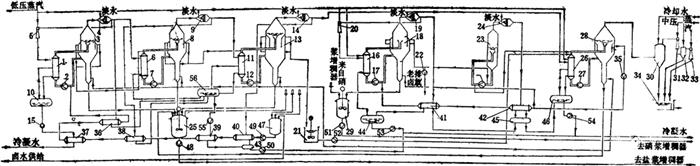

(二)硫酸钠型卤水“母液回收法”脱硝制盐流程

1.工艺流程图例

见图3-4-20。

图3-4-20 硫酸钠型卤水“母液回收法”脱硝制盐流程图

1、6、11、16、26-加热室 2、7、12、17、22、27-循环泵 3、8、13、18、28-蒸发罐 4、9、14、19、24-除沫器 5-蒸汽喷射压缩泵 10、43、44、45、46、56-冷凝水桶 15、35、48、49、50、51、52、53、54、55-泵 20-蒸喷压缩泵 21-母液中转桶 23-闪发罐 25-盐浆桶 29-硝浆桶 30-混合冷凝器 31、33-蒸喷泵32-冷凝器 34-热水流 36、37、38、39、40、41、42-预热器 47-母液贮桶

2.流程特点

(1)四效蒸发制盐,一个效蒸发制硝、制盐,第四效与制硝蒸发罐构成母液循环高温罐析硝,低温罐析盐,效间设置闪蒸罐回收热能,降低效间循环料液温度梯度。

(2)制盐首效与制硝蒸发罐均设蒸汽除沫器、蒸汽喷射压缩器,部分二次蒸汽增压后利用,提高热能利用率。

(3)卤水需经除钙镁处理。

3.流程适用范围

进罐卤水要求:Na2SO4含量20~25g/L,Ca2+≤20ppm,Mg2+≤10ppm;否则运行中结垢,蒸发热平衡恶化,无水芒硝质量不能保证。

4.主要技术经济指标

(1)盐质:NaCl含量≥99.3%

(2)无水硫酸钠质量:Na2SO4≥99%

(3)卤耗:4.4t/t盐

(4)副产无水硫酸钠:75kg/t盐

(5)汽耗(含无水硫酸钠):1.05t/t

(6)电耗:22kW·h/t

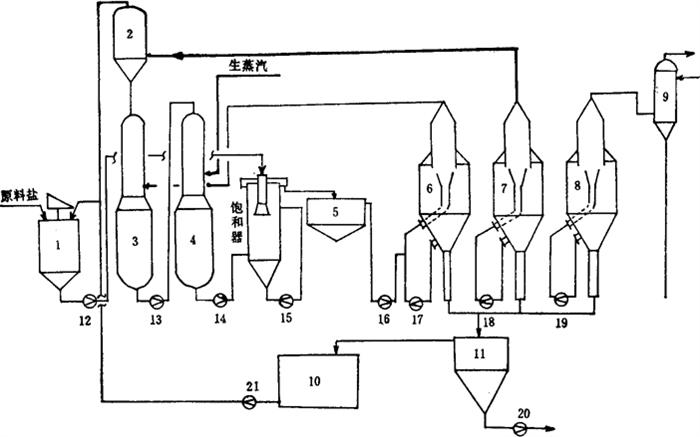

(三)闪蒸再结晶制盐工艺流程

1.工艺流程图例

见图3-4-21

图3-4-21 闪蒸再结晶制盐工艺流程

1-配浆桶 2-一级加热器 3-二级加热器 4-三级加热器 5-沉清桶 6-一级闪蒸器 7-二级闪蒸器 8-三级闪蒸器 9-混合冷凝器 10-母液桶 11-盐浆桶 12、13、14、15、16、20、 21-泵 17、18、19-循环泵

2.流程特点

(1)用固体原盐浆料,颗粒直径≤2.5mm,

(2)三效闪蒸罐蒸发,三级加热罐加热卤水,在高温(≥100℃)工况溶盐制卤。卤水中CaSO4溶存量少,可保证盐质。

(3)用Ⅰ、Ⅱ效闪蒸罐二次蒸汽直接接触加热物料,换热器无传热面,可不发生换热面结垢问题。

(4)蒸发汽、冷凝水形成封闭系统

(5)系统工作循环温度低,最高≤110℃。

3.流程适用范围

(1)本流程适用于含多种杂质的固体原盐(海盐或湖盐)的重结晶精制,生产精制盐。

(2)原盐中可溶性成分在蒸发制盐过程中会不断富集,需要抽排母液。

(3)本流程适于中小规模的盐厂。

4.主要技术经济指标

(1)盐质:NaCl含量≥99.3%。

(2)汽耗:0.9t蒸汽/t盐