制盐厂蒸发简易查定

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1057页(4371字)

蒸发工段为了及时发现运行中的问题,进行技术经济分析和确定革新方案,需进行生产查定,下面介绍简易查定方法。

(一)查定程序及计算公式

1.各效加热室传热面积

F1=π·dm·L·n, m2 (3-4-49)

式中 dm——加热管平均直径(m)

L——加热管长度(m)

n——加热管根数

2.加热室液体流道截面积

F2=0.785·d2·n, m2 (3-4-50)

式中 d——加热管内径(m)

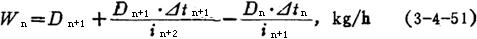

3.各效蒸发水量 蒸汽没有计量时,蒸发水量可由下一效冷凝水量计算

式中 Wn——实际蒸发水量(kg/h)

Dn+1——下一效冷凝水量(kg/h)

⊿tn+1——下一次与下二效的冷凝水温差(℃)

in+2——下二效加热室条件下的水汽化热(kJ/kg)

Dn——本效冷凝水量(kg/h)

⊿tn——本效与下一效的冷凝水温差(℃)

in+1——下一效加热室条件下的水汽比热(kJ/kg)

4.各效料液循环流速

(1)传递热量

qn=wn·in, kJ/h (3-4-52)

式中 in——加热室条件下的蒸汽冷凝热(kJ/h)

(2)循环量

S=qn/⊿t1·c1·γ, m3/h (3-4-53)

式中 ⊿t1——加热室进出口料液温差(℃)

c1——料液比热(kJ/kg)

γ——料液密度(kg/m3)

(3)循环速度

V=S/3600×F2 m/s (3-4-54)

5.传热系数

K=qn/F1·⊿t2, kW/(m2·℃) (3-4-55)

t——加热蒸汽温度(℃)

⊿t平均——料液出入加热室的平均温度(℃)

⊿tn=t-⊿t平均

6.蒸发强度和生产强度

蒸发强度 An=wn/F1,kg水/(m2·h) (3-4-56)

生产强度 M=G/ΣF1,kg盐/(m2·h) (3-4-57)

式中 G——总盐产量(kg/h)

∑F1——各效加热室传热面积总和(m2)

(二)一个生产厂查定的实例及结果分析

1.查定项目

(1)传热面积:

加热管规格Φ45×3.5×5000(mm)管数292根

F1=3.14×0.0415×5.0×290=190(m2)

(2)液体流道截面积

F2=0.785×0.0382·292=0.33(m2)

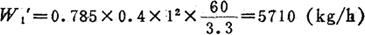

(3)生蒸汽和一效二次蒸汽量 通过测定冷凝水量计算。一效、二效冷凝水桶直径均为1000mm,测定水位高差均为400mm,计量时间一效为2.035min,二效为3.3min。

①一效冷凝水量

②二效冷凝水量

③一效冷凝水闪发量

④二效冷凝水闪发量

⑤一效蒸发量

W1=5710+186.9-372.6=5524(kg/h)

(4)料液循环速度

①传递热量:可根据一效冷凝水量和一效蒸发量分别计算核对。

从一效冷凝水量计算:

q′1=9260×(513.2×4.18)=1.99×107(kJ/h)

从一效蒸发量计算:实测排盐浆浓度50%(重量比),每小时蒸发析盐1.55t/h,测每小时进卤为

5524+1550+1550=8624(kg/h)

罐内液温129℃,进罐卤水温度33℃。

卤水升温需热量 8624×3.43×(129-33)=2.84×106(kJ/h)

水蒸发需热 5524×(527.62×4.18)=1.22×107(kJ/h)

一效料液方获得热量

1.22×107+2.84×106=1.504×107(kJ/h)

热损失以5%计,一效料液获得热量q″1

q″1=1.504×107×1.05=1.58×107(kJ/h)

q′1-q″1=(1.99-1.58)×107=0.41×107(kJ/h)

占一效获得热量的25%,可以判断生蒸汽带水严重。带水量为

0.41×107/513.3×4.18=1910(kg/h)

经过计算分析核对,一效传递热量

q1=1.58×107(kJ/h)

②循环量

S=1.58×107/1.68×3.34×1300=2166(m/h)

③循环速度

v=2166/3600×0.33=1.82(m/s)

(5)传热系数

(6)蒸发强度、生产强度

A1=5524/190=29.07〔kg/(m2·h)〕 (一效)

M=5200/4×190=6.84〔kg盐/(m2·h)〕 (平均)

式中5200为实测每小时产盐量(kg)。

(7)蒸发热经济 按一效析盐1550kg/h,蒸发水量5524kg/h,每1kg析盐需蒸发水量为5524/1550=3.56kg/kg

蒸发系统应蒸发水量为:

5200×3.56=18532(kg/h)

耗用生蒸汽为

9260-1910=7350(kg/h)

蒸发热经济为

18532/7350=2.52(kg水/kg蒸汽)

2.查定结果分析 以上生产查定虽然比较粗糙,但方法简易,宜于采用。查定结果对于发现生产中存在问题,有重要参考作用,可以指导改进生产技术或生产管理。以下对查定结果作一粗略分析。

(1)通过查定计算,一效传热系数达2.5kW/(m2·℃),传热效果不错。该厂采用石膏晶种法防垢技术已历时8个月,设备生产能力由推广晶种法防垢前的日平均88吨/日提高到123吨/日,取得了明显的效果。证明要充分发挥制盐蒸发设备的能力,防止结垢是一项极其重要的措施。

(2)计算循环流量为2160m/h,证明循环泵流量明显低于设计参数4000m/h,循环泵的结构性能有待研究改进。

(3)一效冷凝水量大大超过一效蒸发量,蒸汽带水量达20%,因此应对锅炉运行加强管理,蒸汽管道上应设置相宜的汽水分离器。

(4)低温卤水直接进入一效,升温热占一效获得热量的19%。如能预热卤水到100℃进罐,则用于料液升温热量降低到0.86×106kJ/h,占一效获得热量的5.7%,同时可增产235kg/h,占一效产盐量的15.1%。因此预热卤水措施值得提倡。

(5)实际查定结果,一效蒸发量为总蒸发量的29%,比较定量地反应蒸发系统各效蒸发量相互关系,可作为生产经验数据应用。