RPVC低发泡异型材

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第247页(1045字)

RPVC低发泡异型材具有质轻、美观、难燃等优良性能,大多用来代替木材作为装饰性非结构材料,尤其是我国的森林资源相当缺少,用RPVC低发泡异型材代替木材势在必行,而且是比较理想的材料,因此,RPVC低发泡异型材具有广阔的发展前景。

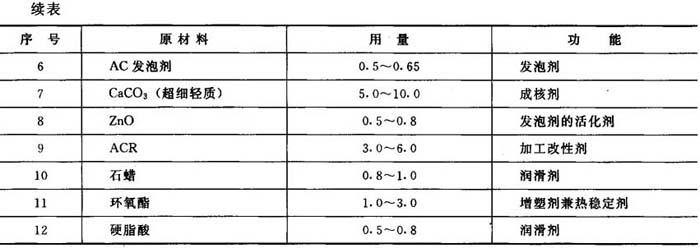

RPVC低发泡异型材的配方见表12-6。

表12-6 硬PVC发泡异型材 单位:份

硬PVC发泡异型材生产工艺路线见图12-24。

图12-24 硬PVC发泡异型材生产的工艺路线

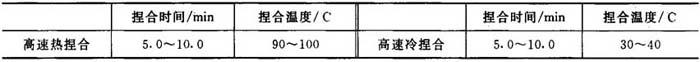

捏合质量直接影响到制品的质量,故将两台捏合机串联使用,将高速热捏合好的料放入冷捏合机进行冷捏合。这样可使物料中各组分得到较好的分散,并且还可以防止物料过热分解。捏合工艺参数见表12-7。

表12-7 捏合工艺参数

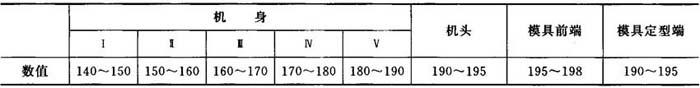

硬PVC发泡异型材挤出成型对温度的控制要求很严格,不允许有较大的温度波动。生产中比较适宜的挤出温度见表12-8。

表12-8 硬PVC发泡异型材挤出温度 单位:℃

发泡体挤出时,机头内需要保持足够的压力,迫使物料在离开口模后发泡。螺杆转速与挤出压力成正比,提高螺杆转速对挤出发泡有利。在提高螺杆转速的同时,要兼顾与冷却系统的匹配,并避免造成流动缺陷。对双螺杆挤出机,螺杆转速控制在5~10r/min,异型材牵引速度控制在1.0~2.5m/min比较适宜。

模具设计是硬PVC发泡异型材生产关键之一。在硬PVC发泡异型材挤出过程中,发泡要在熔体离开口模后发生,这是获得均匀泡孔制品的前提。口模结构采用流线型流道,压缩比为4~6,口模平直部分的长度L与制品壁厚T的关系为L/T=10~12;发泡倍率为1.59~1.62;型材采用分段定型的方法效果较好。定型模流道截面积与机头口模截面积之比为1.8~2.2。硬PVC发泡异型材成型模具较容易磨损和腐蚀,因此,要选用耐磨耐腐蚀的材料。