马氏体的组织、结构和性能

出处:按学科分类—工业技术 北京工业大学出版社《热加工手册》第1028页(3459字)

14.5.2.1 马氏体的组织形态

马氏体因含碳量不同而有两种组织形态,即片状马氏体和板条状马氏体.

1.片状马氏体

片状马氏体主要出现在高碳钢淬火组织中,故也称之为“高碳马氏体”.在光学显微镜下,片状马氏体呈针片状或竹叶状,如图14-13所示.图中,白亮的针是片状马氏体,暗色部分是残余奥氏体.

图14-13 片状马氏体

经低温回火后,片状马氏体变为黑色针状,而残余奥氏体变成白色.

用高倍透射电镜观察分析,可发现片状马氏体内存在大量细小的孪晶结构,横穿马氏体片.孪晶厚度为几纳米到几十纳米.正由于片状马氏体具有这种微细孪晶的亚结构,故又称之为“孪晶马氏体”.

片状马氏体组织的另一个特点是存在大量微裂纹.由于马氏体形成速度极大,各马氏体晶粒高速碰撞相遇,导致在马氏体内部或晶界处出现显微裂纹,如图14-14所示.而且这些微裂纹总是出现在马氏体片相遇处,或是马氏体片与晶界相遇处.裂纹有的横断马氏体片,有的在马氏体面上,有的在奥氏体晶界上.微裂纹密度很高,可达1500~2000条/mm2,裂纹长度约为几个微米到几十微米.奥氏体晶粒越大,淬火后显微裂纹越多这些微裂纹增加了淬火开裂的危险,所以,马氏体组织硬度高、脆性大,且在应力作用下微裂纹会扩展成宏观裂纹,导致工件断裂

图14-14 片状马氏体中的显微裂纹

片状马氏体一般先在奥氏体晶核内部形成,且是一批一批形成,彼此间成一定角度,其大小一般不超过原奥氏体晶粒大校但也有例外.形成过程示意见图14-15

2.板条状马氏体

图14-15 片状马氏体的形成过程

板条状马氏体主要出现在低碳钢中,故亦称之为低碳马氏体.板条状马氏体为长条状晶体,平行成束分布,在光学显微镜下呈板条状,见图14-16.板条状马氏体组织形态特点为:

图14-16 板条状马氏体

(1)存在大量位错.电子显微镜观察分析,每个板条状马氏体内都存在大量位错,位错密度达1012个/cm2.位错分布不均匀,形成胞状亚结构,称之为“位错胞”,见图14-17.

(2)自回火.板条状马氏体在形成之后立即发生不同程度的分解,称为“自回火”,即由于板条状马氏体形成温度较高,在较高温度先形成的马氏体条,过饱和固溶的碳能够进行短距离的扩散,发生偏聚和析出——自回火.这种自回火现象令所形成的马氏体强韧性提高,降低淬火变形及开裂倾向,是有利的

3.两种马氏体的形成条件

过冷奥氏体在向马氏体转变的过程中,是形成片状马氏体还是形成板条状马氏体?实验中发现,钢中的含碳量对马氏体的组织形态影响最大.ω(C)<0.2%的钢,淬火后主要形成板条状马氏体;而ω(C)>1.0%的钢,淬火后主要形成片状马氏体;0.2%<ω(C)<1.0%的钢,淬火后为两种马氏体的混合组织,如图14-18所示.通常的情况是,含碳量越多的钢,淬火后片状马氏体越多

4.两种马氏体的组织形态比较

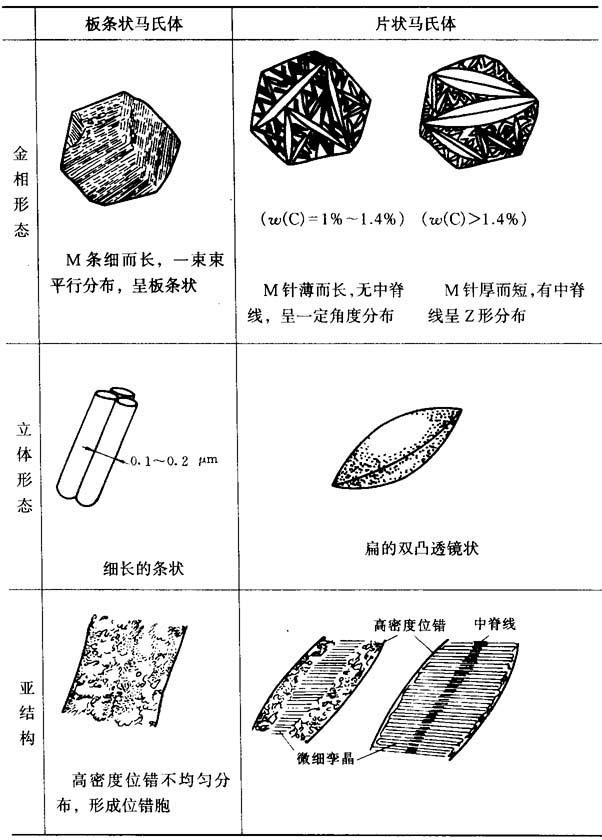

两种马氏体的组织形态比较见表14-5.

图14-17 板条状马氏体中的位错胞

图14-18 奥氏体的碳含量对马氏体形态的影响

表14-5 两种马氏体的组织形态比较

14.5.2.2 马氏体的晶体结构

马氏体具有体心正方结构,如图14-19所示.其中,c轴比其他两个a轴长些,轴比c/a称为马氏体的正方度.在进行马氏体转变时,奥氏体中的碳原子全部保留在马氏体点阵中,可视马氏体为碳在α-Fe中的过饱和固溶体.这些过饱和固溶的碳原子择优分布在沿着c轴的扁八面体间隙中,故使α-Fe的体心立方晶格发生畸变,c轴伸长,其余两个a轴缩短.室温X射线衍射测定:ω(C)>0.2%的马氏体具有正方度(即体心正方点阵);ω(C)<0.2%的马氏体,c/a=1,失去了正方度,具有体心立方点阵.

14.5.2.3 马氏体的性能

图14-19 马氏体晶体结构

一般来讲,高碳马氏体很硬、很脆,而低碳马氏体则又强又韧.马氏体性能与下列因素有关:

(1)碳含量.马氏体的强度和硬度主要取决于马氏体的碳含量,见图14-20.由图可见:当ω(C)<0.5%时,马氏体硬度和强度随碳含量升高而急剧增大;ω(C)=0.2%的低碳马氏体,其硬度可达HRC50,抗拉强度σb=1500MPa;当ω(C)=0.4%时,硬度为HRC60,σb为1800MPa以上.对于要求高硬度、抗磨损、耐疲劳的工件,淬火马氏体ω(C)为0.5%~0.6%为宜.对要求高韧性工件,马氏体ω(C)约为0.2%为宜.

(2)合金元素.合金元素对硬度影响不大,对强度影响大.碳含量相同的碳素钢与合金钢淬火后,硬度差别不大,但合金钢强度显着高于碳钢.

(3)亚结构.马氏体的塑性和韧性主要取决于它的亚结构,即微细孪晶及位错分布状态.片状马氏体中存在微细孪晶,令滑移困难,脆性增加;板条状马氏体中高密度位错分布不均匀,存在低密度区,位错移动范围大,故韧性亦较好.

马氏体性能举例见表14-6.

图14-20 马氏体的硬度、强度与其碳含量的关系

表14-6 马氏体性能举例

马氏体强化原因分析如下马氏体强化一般由下述几方面因素造成:

(1)碳对马氏体的固溶强化.碳造成晶格的正方畸变,阻碍位错运动,导致马氏体强化及硬化.

(2)亚结构造成强化及硬化.马氏体的亚结构(板条状马氏体中的高密度位错网,片状马氏体中的微细孪晶)会阻碍位错运动,造成强化及硬化.

(3)时效强化.马氏体形成后,碳及合金元素向位错及其他晶体缺陷处偏聚或析出,阻碍位错运动,造成时效强化.

(4)马氏体片或条之相界面阻碍位错运动,其尺寸越校相界面越大,马氏体强度也越高.