激光深熔焊

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第110页(6072字)

2.8.3.1 激光深熔焊原理

当激光功率密度达到106~107W/cm2时,功率输入远大于热传导、对流及辐射散热的速率,材料表面发生汽化而形成匙孔,孔内金属蒸汽压力与四周液体的静力和表面张力形成动态平衡,激光可以通过孔直射到孔底,称为匙孔效应(keyhole e-fect).匙孔的作用和黑体一样,能将射入的激光能量完全吸收,激光停止后四周的熔化金属迅速将小孔填满而成焊缝.匙孔示意图如图2-44所示.

图2-44 深熔焊匙孔示意图

2.8.3.2 激光深熔焊特征

激光提供一种易控、化学干净和高度强化的大气焊接过程,产生具有狭热影响区和低畸变的深熔焊缝.概括起来,它具有以下六大特征:

(1)聚焦后,激光束具有106W/cm2以上高功率密度是确立高质量、高精度激光焊优势的最主要特征.在这种高功率密度激光束照射下,可以实施高的加工速度,并利用光的无惯性,在高速加工过程中可急停和重新开始.

由于能量高度集中,加工速度高,因此可获得高深宽比的狭焊缝和窄的近热影响区,整个焊接接头变形很小.

(2)焊接过程不需要电极和填充材料,焊接区几乎不受污染;再加上激光深熔焊机制产生的纯化作用,可形成较纯、低杂质焊缝.

(3)光束易控,容易实现自动化.在相应的光学传输系统工作条件下,可在高速下焊接复杂形状的工件,获得非常精确的焊缝.

(4)可在室内大气中或保护气氛下进行焊接,不需要像电子束焊那样的真空工作室.

(5)可实施异种材料(金属与金属、金属与非金属)间焊接,也可处理常规方法难焊的材料.

(6)通过分光装置可实现一机多用,即两只以上工作台可在一台激光器控制下分别使用.

2.8.3.3 激光深熔焊与其他焊接方法的比较

激光焊和电子束焊无论在高的生产效率还是在优良的焊缝性能方面,均处于领先位置.但电子束焊需要一真空工作室,或者说,需在真空环境中才能获得最佳效应.此外,它还需防护X线辐射问题.而激光束焊可在大气压下,在空气环境或其他气氛中进行,且激光束传输过程中,能量无明显衰减.

激光焊工件机械性能差不多与母材相同,其接头拉伸强度可等于甚至高于母材,同时保持焊缝金属相当高的韧性,从而使激光焊区性能明显优于常规焊.

激光焊可利用同样的导光系统、喷嘴和保护气体,处理从普通碳钢到锆合金在内的大多数金属,不像常规焊在焊接不同金属时需要更换设备.而且,激光焊工艺随不同材料变化甚校它不需要使用不同电极、熔剂、焊丝、喷嘴或极性与被焊材料匹配.

与钨极氩弧焊和等离子焊相比,激光焊焊缝有热影响区狭窄、焊接边接近平行、熔深大以及变形小的优点.

与常规焊相比,激光焊最大的不足莫过于一次性投资费用较高,以及对焊件装配的对中度和间隙控制较严格这两个方面.

因此,在考虑是否采用激光焊问题上,主要可根据高的一次性投资与获得高生产率、优良的焊缝形状及性能之间平衡的合理性来作出抉择.

2.8.3.4 激光深熔焊的影响因素

影响激光焊接的主要工艺参数包括:入射光束功率、光斑直径、吸收率和光束与工件相对行进速度等,其他诸如焊接设计、保护气体、对接工件间隙尺寸以及焦点与工件的相对位置也是重要参数.

(1)输出功率 激光焊熔深与激光输出功率密度直接有关,并且是入射光束功率和光斑直径的函数.一般地,对一定的光斑直径,熔深随光束功率的提高而增加,两者几乎成线性关系,如图2-45~图2-47所示.

图2-45 304不锈钢激光焊熔深随激光功率的变化

图2-46 沸腾钢熔深与激光功率的关系

图2-47 316不锈钢焊接熔深与激光功率的关系

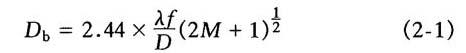

(2)光斑尺寸 这是个非常重要的工艺参数,但它又很难测量,根据光的衍射理论可以计算激光束焦点上的衍射极限光斑尺寸,即

式中:Db——光斑直径;

λ——光束波长;

f——透镜焦长;

D——光束聚焦前直径;

M——振荡模数.

对于具有一定波长的光束来说,f/D值和M值越校光斑直径也越校因此,当需要高功率密度时,用低输出功率、M值小的TEM00模光束,比高输出功率、M值大的高阶模振荡光束可能更有利,从焊接有效性角度来看,需要具有小的f/D值和低阶模的紧密聚焦光束.

但要注意,式(2-1)是在没有聚焦透镜产生像差的假设条件下成立的,所以实际光斑要比上式计算值大,当要求高质量工作时,应以实验实测光斑为主要依据.

(3)表面状态 材料表面状态对光束的吸收率有较重要影响,从而对焊接效果有显着作用,材料一旦熔化乃至汽化,对光束的吸收将急剧增加,采用表面涂层或生成氧化膜,对提高材料对光束吸收也很有效.

图2-48表示各种表面处理对材料表面吸收率的影响,各种表面处理都不同程度地提高吸收率,在不同的焊接速度下,不同表面层的材料熔透功率都有增加.

(4)焊接速度 深熔焊时,焊接熔深几乎与焊接速度成反比.图2-49表示了低碳钢在3种不同功率下熔深与焊接速度的关系.从图可以看出,在同样功率下,薄板的焊接速度极快.

图2-48 不同表面处理与全熔透所需功率的关系

图2-49 低碳钢在不同功率下熔深随焊速的变化

(5)工件拼合间隙 装配间隙直接与焊接工件的熔深和缝宽有关,由于激光束要聚焦为几百μm直径的光斑,因此,接头装配、拼合间隙的准直度也要求达到这个数量级.

图2-50(a)表示被焊工件对接装配间隙应不大于板厚的15%,不准直度和不平度应小于板厚的25%;图(b)表示搭接接头装配间隙应小于板厚的25%.

图2-50 工件深熔焊允许的装配间隙(t为工件厚度)

(a)对接;(b)搭接

为了获得狭而平整、精细的焊缝,装配间隙必须校即装配越紧密,效果越佳,如果接头间隙超过光斑尺寸,焊接将不能进行.

2.8.3.5 激光深熔焊接头形式

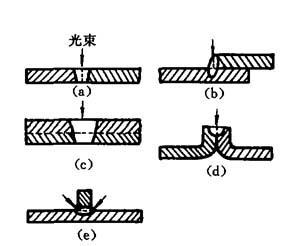

大多数常规焊的接头形式也适用于激光焊,最常见的激光焊接接头形式是对接、搭接和凸缘接.激光焊缝的接头设计如图2-51所示.

(1)对接 为熔透型焊接.焊前材料不需开斜坡口,方正、平直的剪切边就可.焊接两边装配间隙应小于板厚的15%,不准直度和不平整度应小于25%板厚,横向准直度保持在1/2聚焦光斑直径范围内.

凸缘焊是对接焊的变种,大多数对接焊的原则也适用于凸缘焊接.这种接头形式最适用于像铝那样具有高收缩率的材料焊接.

(2)搭接 空气存在于间隙中会导致气孔和不熔夹杂,熔化区有时会形成微孔,孔的数量和尺寸随间隙增大而增大.

空气间隙严重地限制熔深和焊接速度,应采用紧固压力,使间隙小于板厚的25%,焊接不同厚度工件时,应使薄件焊到厚件上.

(3)T型接(角接) 在T型接头中有一个有利特征:激光束有跟踪缝隙的趋向,即激光束以一个浅角照射T型接头会促使整个缝深的熔化.

图2-51 深熔焊接头设计主要形式

(a)对接;(b)搭接;(c)点固;(d)凸缘;(e)角接

2.8.3.6 钢铁材料的激光焊接

通常用常规方法焊接的大多数工程合金都可进行激光焊接,所有具有冶金相容性的金属也都可进行激光焊接.此外,不同金属也可通过激光进行焊接.

(1)碳钢及普通合金钢的激光焊接 碳钢激光焊接效果良好,其焊接质量取决于杂质含量,硫、磷是产生焊接裂纹的敏感因素,为了获得满意的焊接质量,碳的质量分数超过0.25%时需要预热.当不同含碳量的钢相互焊接时,焊炬可稍偏向低碳材料一边,以确保接头质量.

低碳沸腾钢由于硫、磷含量高,并不适合激光焊接;而低碳镇静钢由于夹渣含量低,激光焊接效果就很好.

中、高碳钢和普通合金钢都可进行良好激光焊接,但需要预热和焊后处理.这类钢视焊件工作条件要求,有时需要作焊后消除应力处理.

(2)不锈钢的激光焊接.一般来说,不锈钢激光焊比常规焊更易于获得优质接头.敏化不成为重要问题.与碳钢相比,不锈钢更易获得深熔窄焊缝.

①奥氏体不锈钢的激光焊接.奥氏体不锈钢激光焊由于高的焊接速度和小的热输入,可获得优良的接头性能,热影响区和敏化区也最小.

②马氏体不锈钢的激光焊接.马氏体不锈钢的物理、力学性能与合金钢相似,焊接的主要困难是应力裂纹.因此在某些应用场合需要进行预热与焊后处理,预热及焊后处理温度略高于常规焊的温度.

③铁素体和半铁素体不锈钢的激光焊接.

这类钢很容易实施激光焊.

(3)不同金属间的激光焊接 激光焊极高的冷却速度和很小的热影响区,为异种材料的焊接创造了有利条件.

通过试验,已经证明下列金属可进行激光深熔焊并获得良好的接头性能:不锈钢—低碳钢;416不锈钢—310不锈钢;347不锈钢—Hastalloy镍合金;镍电极—冷锻钢;不同镍含量的双金属带.

此外,研究表明,铜—镍、镍—钛、钛—钼、黄铜—铜、低碳钢—铜和不锈钢—铜等不同对异种金属在一定条件下都可进行激光焊.

2.8.3.7 有色金属的激光焊接

(1)铝合金的激光焊接 不填充焊丝,大多数铝合金不可焊,进行激光焊也有不少困难.对于铝合金,需要有比焊其他材料更高的功率密度才能维持焊接.材料状态对激光焊接也有影响,热处理态铝合金焊接的难度要比非热处理态合金高一些.有时为了防止焊接缺陷,还需要添加填充金属.

(2)铜合金的激光焊接 铜合金一般很难进行激光焊接.只有在极高的激光功率和进行表面处理的前提下,才能对少数合金如磷青铜和硅青铜成功实施焊接.

由于锌组元的挥发,黄铜焊接性能不好.

(3)镍合金的激光焊接 对于镍合金,能较容易地实施激光焊接并获得高质量的接头.但要注意HastalloyX和Kovar合金的热裂纹敏感性问题.

(4)钛合金的激光焊接 激光可以很好地焊接这类合金,焊接接头质量高、塑性好.但这类材料由于有高的氧化敏感性,所以必须在惰性气氛中进行焊接.

3.8.3.8 其他材料的激光焊接

作为特种工程材料的陶瓷,具有优良的耐热、耐磨和耐腐蚀性能.陶瓷激光焊时需要预热以防止焊接裂纹.一般使用电炉加热到1500℃,然后在空气中在千瓦级激光束照射下进行焊接,这时需采用长焦透镜聚焦.

焊接时加填充焊丝可提高接头强度,并在室温至700℃工况下性能不变,其接头抗热冲击性与基材一样.