等离子弧焊接方法

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第265页(1685字)

等离子弧焊接国际统称为PAW(plasma arc welding).

焊接电流小于30A(国内外也有称16A以下),故称为微束等离子弧焊,微束等离子弧焊时都采用联合型唬由于微束等离子弧呈截面很小的针状,所以又称针状电唬精细接头一般都采用微束等离子弧焊接.

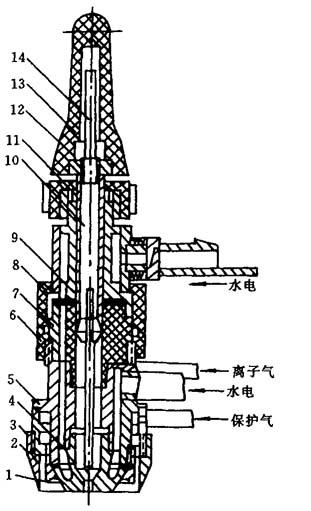

厚3mm左右的板材,可以采用非转移弧的等离子弧焊接,大厚度板材,都采用转移弧的等离子弧焊接,图5-8是典型的等离子弧焊枪结构.

图5-8 典型等离子弧焊枪结构

1—喷嘴;2—保护套外环;3、4、6—密封垫圈;5—下枪体;7—绝缘柱;8—绝缘套;9—上枪体;10—电极夹头;11—套管;12—小螺母;13—胶木套;14—钨极

5.3.1.1 脉冲等离子弧焊

与GTAW相同,将焊接电流调制成基值电流和脉冲(峰值)电流,基值电流起维弧及预热工件的作用,脉冲等离子弧焊拓宽了焊接工艺参数的调节范围,因此也拓宽了焊接适用范围.

5.3.1.2 熔化极等离子弧焊

系一种等离子弧与熔化极气体保护电弧组合的方法,与等离子弧焊方法相比,它的优点是:由于焊丝受等离子弧预热,熔化功率大;熔化功率和工件上的热输入可以单独调节;适合于焊铝,因为熔化极焊丝可以直流反接,达到去除工件表面氧化膜的作用;焊接速度快.

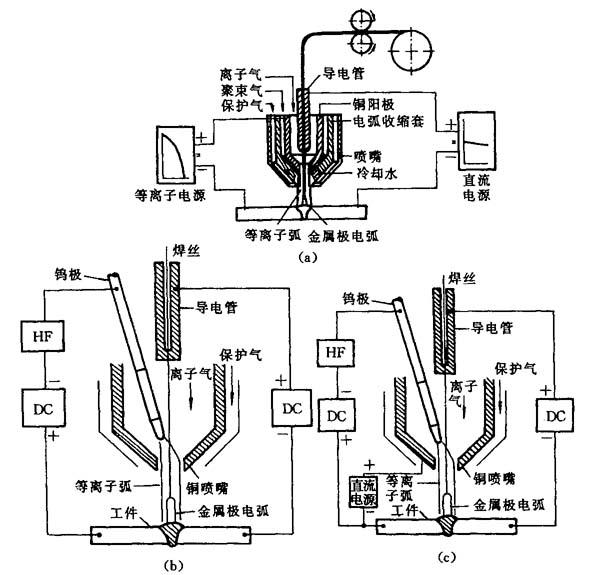

熔化极等离子弧焊有两种基本方式,即水冷喷嘴式和钨极式,如图5-9所示.

图5-9 熔化极等离子弧焊原理

(a)水冷喷嘴式;(b)和(c)钨极式

水冷喷嘴式在工业上最常使用,水冷喷嘴和工件接一电源,采用直流反极性,由于喷嘴直接水冷,因此可以承受大电流,喷嘴和工件之间燃烧等离子唬枪体中间作为一极的熔化极,在熔化极和工件之间接另一平特性电源,熔化极电弧在等离子弧中间燃烧,熔化极在进入熔池前,受到等离子弧的预热,所以熔敷率很高,可以提高焊接速度,特别适宜于堆焊.

这种方法的引弧方式有两种,第一种方式:焊丝接触工件,短路引弧后回抽至一定高度,电弧区的气体得到电离,等离子弧被引燃,熔化极(焊丝)又下送,这种方式的缺点是接触引弧时有飞溅,第二种方式:借助高频高压先引燃等离子唬再下送焊丝引燃熔化极电唬这种方式不会产生飞溅,但是需要高频高压发生器.

钨极式是在枪体内的钨极和工件之间接一下降特性电源,采用直流正极性,中间的焊丝与工件接另一平特性电源,引弧方式与水冷喷嘴式相同,在喷嘴与工件之间还可接另一下降特性电源[图5-9(c)],用以加热工件,有助于焊接导热好的材料.

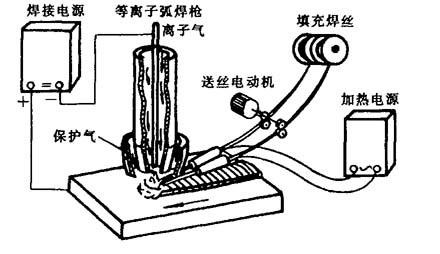

5.3.1.2热丝等离子弧焊

热丝等离子弧焊与热丝钨极氩弧焊类似,也适宜于堆焊,其原理见图5-10,由于等离子弧热量大,单丝输送的熔敷率不够,一般都采用双丝或多丝输送,填充焊丝与焊接电源无电的联接,两根填充焊丝与一平特性交流电源构成电回路,预热后送入熔池由等离子弧熔化,交流电源可以防止磁偏吹现象.

图5-10 热丝等离子弧焊原理