超塑性气压成形工艺

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第581页(3633字)

9.1.3.1 超塑性气压成形原理

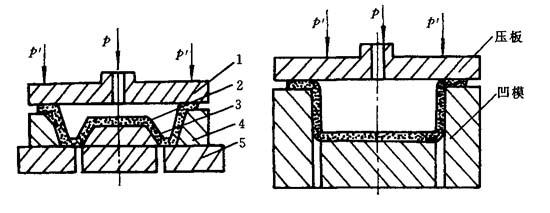

如图9-1所示超塑性气压成形示意图.在被加热至超塑性温度的金板材的一侧形成一个封闭的压力空间,在气体压力作用下使板材产生超塑性变形,并逐步贴合在模具型腔表面,直至完全贴合为止,于是形成了与模具型面相同的零件.由图中可知,超塑成形仅需一个凹模或凸模,故超塑气压成形可分为超塑凸模成形和超塑凹模成形两种.

图9-1 超塑气压成形原理简图

p—气体压力;p′—压紧力.

1—压板;2—工件;3—凸模;4—模杠;5—底板

9.1.3.2 超塑性气压成形装置

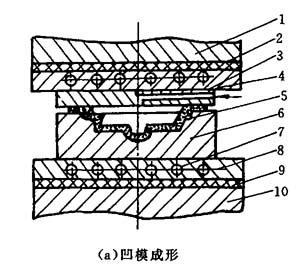

包括加热装置、供气系统、压紧密封装置及成形模具4个部分.见图9-2.

图9-2 超塑气压成形装置

(a):1—上垫板;2—隔热板;3—上加热板;4—通气板;5—工件;6—凹模;7—棒状电阻加热器;8—下加热板;9—隔热板;10—下垫板.

(b):1—上垫板;2—隔热板;3—上加热板;4—通气板;5—工件;6—凸模;7—模杠;8—棒状电阻加热器;9—下加热板;10—隔热板;11—下垫板

(1)加热装置 加热方式有两种:一种是模具直接加热,在模具上开孔,孔内放加热棒或加热圈,此法用于大批量生产;另一种用热垫板或充气加热垫板传热,后者是充气板兼作传热板,此法多用于小批量多品种生产.

大批量生产采用热电偶和控温装置控温,小批量生产用铂电阻作为测温件进行控温.

(2)供气系统 气压成形要有一个供气系统,根据零件复杂程度,金属板料材质、厚度、批量,采用不同的工作压力、成形速度及相应供气系统.

①气压.超塑气压成形压力一般为100~160MPa,最终校正压力为245~294MPa.小批量生产用瓶装氮气即可,大批量生产则可用空压机作为气源.

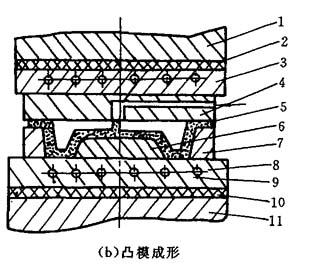

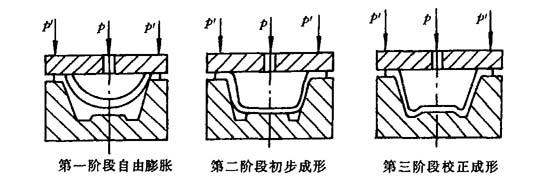

②气压成形过程.如图9-3所示,气压成形基本过程分为自由膨胀、初步成形和最后校正3个阶段.在气压成形的不同阶段,采用不同的成形压力和成形速度,即采用不同的气体压力和流量.

图9-3 超塑气压成形过程

自由膨胀阶段:用较小压力,慢速膨胀;

初步成形阶段:金属板材开始与模具型面贴合,但未完全贴合,成形件的大轮廓和较大的圆角已形成,但由于摩擦阻力的作用,凡与模具型面贴合的金属板料几乎不再变形,故应用较小的气体压力,且宜有一段保压时间.

校正成形阶段:为关键阶段.在此阶段中,成形件的微细部分,如凸台、凹沟、小圆角、花纹等成形,故应令金属板与模具型面充分贴合.故应给以最大压力(如:245~294MPa),以保证金属板料与型面充分填合.

(3)压紧密封装置

①作用.压紧密封装置的作用是平衡气体压力和压紧金属板坯料所用的法兰边,即起密封作用.压紧力由压机供给,也可用螺钉压紧装置或用液压压紧装置.

压紧力按下式计算:

p′=pF1+Qσs·F2 (9-6)

式中:p——气体压力;

F1——工件投影面积;

Q——系数;

σs——工作温度下金属的流动应力;

F2——压紧接触面积.

②结构.压紧装置可与模具连成一体,也可分开.压紧部分宽度一般为3~20mm,密封表面可制成平面或沟槽.后者密封效果好,但脱模困难.

(4)气压成形模具 主要考虑下述几点.

①气压成形方法.成形方法有:凸模成形及凹模成形,两种方法各有千秋,应全面分析、比较,根据零件形状结构及设计要求选定.

凸模成形,内表面尺寸精度高,加工出来的工件内部形状清晰,但其底部较厚,边缘保材料利用率低,工件脱模困难,但凸模加工易.

凹模成形,外表面尺寸精度高,加工出的工件外部形状清晰,但其底部保边缘厚,材料利用率高,成形后脱模易,凹模加工困难.

②模具材料.因气压低,对模具材料要求不高,只要在超塑性温度下模具有一定强度、硬度,抗高温氧化,不易燃即可.如钢、铜合金、铝合金、铸铁、水泥、陶瓷材料、耐火材料、石膏、石墨等均可.

③脱模斜度.气压模具斜度一般为5°~9°.若是凸模成形应取上限.

④排气孔.在超塑气压成形的最后形成部位应开出Φ0.5~Φ1.0的排气孔(或配合面),以在最后成形时排气.

⑤收缩率.一般收缩率为0.3%~0.4%.凹模成形取上限.收缩率应由试验定.

⑥粗糙度.模具粗糙度十分重要.模腔应经抛光加工.

9.1.3.3 超塑气压成形工艺过程

工艺过程为:备料→模具和板坯预热→压紧密封→充气成形→泄压放气→开模取件→切边→强化→表面处理.

(1)备料前的坯料应进行检验,主要包括:合金成分、晶粒尺寸、合金超塑拉伸时的流动应力值、延伸率、应变速率敏感性指数m.只要合金的晶粒尺寸<10μm,延伸率>500%,m>0.4~0.5,即可超塑气压成形.

(2)凹模成形时坯料尺寸不必过大,凸模成形时坯料不要太小.

(3)模具由加热器预热,板坯由电炉或烘箱加热.

(4)当模具整体达到超塑温度后,板坯上涂一层薄润滑剂,然后入模加压密封好.

(5)充气加压成形取出.

9.1.3.4 超塑成形质量控制

(1)零件结构设计应合理.零件圆角R不可太校一般R>2t(t为板厚);零件上相邻两个面的夹角应为钝角;零件上有脱模斜度;一般不小于5°;零件深度(H)与宽度(B)之比不可太大,凹模成形,H/B≤0.4,凸模成形H/B≤0.6。

(2)凸模成形的坯料尺寸不能太校即坯料变形后的总面积(S)(压紧部分不包括在内)与原始面积(S0)(压紧部分不包括在内)之比 ≤2~3

≤2~3

(3)气压成形速度不能太快.

9.1.3.5 超塑气压成形实例

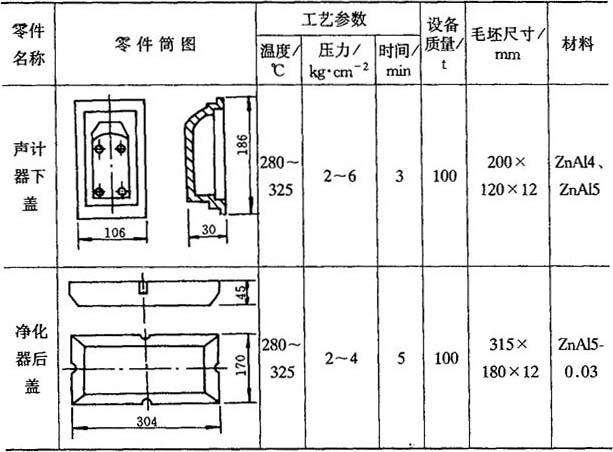

表9-2列出了超塑性气压成形实例.

表9-2 锌铝合金超塑气压成形件