铣削加工

出处:按学科分类—工业技术 江苏科学技术出版社《模具工实用技术手册第2版》第612页(5477字)

(一)普通铣床加工

在模具制造中应用最广的是立式铣床加工,主要用来加工各种模具的型腔。

1.立铣刀

(1)单刃立铣刀(表5.3-11)

表5.3-11 单刃立铣刀的形式

单刃立铣刀制造方便,可用来加工各种特殊形状与尺寸的型腔。

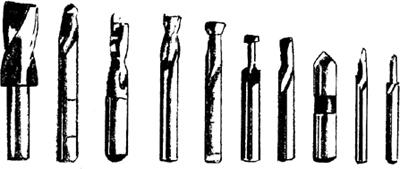

(2)双刃立铣刀(图5.3-7)

图5.3-7 双刃立铣刀

由于双刃立铣刀切削时受力平衡,因此能承受较大的切削力,铣削精度较高,适于铣削深槽。

(3)改制立铣刀(图5.3-8)

图5.3-8 改制立铣刀

利用旧麻花钻按照模具加工的需要自行改制成铣刀,具有双刃铣刀的切削性能,经济实用。

(4)多刃立铣刀

多刃立铣刀由于制造困难,一般都采用标准立铣刀。

2.凹模型孔的加工

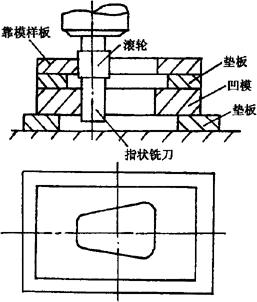

图5.3-9所示为在立式铣床上利用靠模装置精加工凹模型孔。精加工前型孔应粗加工,靠模样板、垫板和凹模一起紧固在工作台上,在指状铣刀的刀柄上装有一个钢制的、已淬硬的滚轮。加工凹模型孔时,用手操纵工作台的纵向和横向移动,使滚轮始终与靠模样板接触,并沿着靠模样板的轮廓运动,这样便能加工出凹模型孔。

图5.3-9 简单的靠模装置

利用靠模装置加工时,铣刀的半径应小于凹模型孔转角处的圆角半径,这样才能加工出整个轮廓。

3.孔系的加工

在立式铣床上可用坐标法加工孔系,在铣床的纵向和横向附加块规和百分表测量装置,这种测量装置能够准确地控制工作台移动的距离,孔距间精度可达0.02mm。

图5.3-10所示为用于控制工作台纵向移动距离的测量装置,在工作台前侧面的T形槽(装行程挡块的槽)内安装一个块规支座,便可用块规组和百分表控制工作台的移动距离。使用时,在升降台的横导轨面(或其他固定不动的零部件)上安放百分表座,用块规组成所要求移动的尺寸,然后将所选好的块规组放在块规支座上,使百分表的触头接触块规A面,调整百分表的示数为零,取下块规组,移动工作台,使百分表的触头与支座B面接触,直至百分表的示数与原来的示数相同为止。这样,工作台纵向移动的实际距离就等于块规组的尺寸。用同样方法,可以控制工作台横向移动的距离。

图5.3-10 块规和百分表测量装置

4.型腔的加工

在立式铣床上加工型腔,是应用各种不同形状和尺寸的指状铣刀(见表5.3-15)按划线加工,指状铣刀不适于切削大的深度,工作时是用侧面进刀的。因此为了把铣刀插进毛坯和提高铣削效率,可预先在坯料上钻出一些小孔,其深度接近铣削深度;孔钻好后,先用圆柱形指状铣刀粗铣,然后用锥形指状铣刀精铣。铣刀的斜度和圆角与零件图的要求一致,型腔留出单边余量0.2mm~0.3mm,作钳工修整之用。简单型腔可用普通的游标卡尺及深度尺测量,形状复杂的型腔用样板检验,加工过程中不断进行检查直至尺寸合格为止。立铣适宜加工形状不太复杂的型腔。

(二)仿形铣加工

1.仿形原理

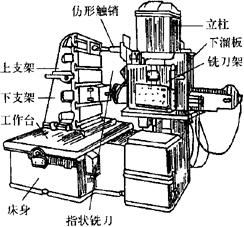

图5.3-11所示为XB4450电气立体仿形铣床。该机床的工作台可沿机床床身做横向进给运动,工作台上装有支架,上下支架可分别固定靠模及模具毛坯,主轴箱可沿横梁上的水平导轨做纵向进给运动,亦可连同横梁一起沿立柱上下做垂直进给运动。铣刀及仿形指均安装在主轴箱上,利用三个方向进给运动的合成便可加工出三维成型表面。

图5.3-11 XB4450电气立体仿形铣床

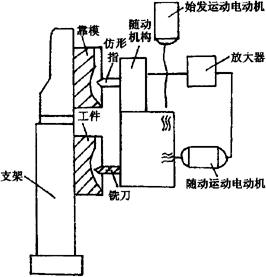

图5.3-12所示为立体仿形铣床跟随系统的工作原理图。在加工过程中,仿形指沿靠模表面运动产生轴向移动从而发出信号,经机床随动系统放大后,用来控制驱动装置,使铣刀跟随仿形指做相应的位移而进行加工。

图5.3-12 立体仿形铣床跟随系统工作原理

2.仿形方式

按照传递信息的形式及机床进给传动的控制方式不同可分为机械式、液压式、电气式、电液式和光电式等。

(1)机械式仿形

仿形指与铣刀是刚性连接,或是通过其他机械装置如缩放仪或杠杆等连在一起,以实现同步仿形加工。机械式仿形多用手动或手动与机械配合进给方式实现仿形加工,适于加工精度较低的模具型腔。

(2)液压式仿形

工作台由液压电机拖动做进给运动,靠模使仿形指产生位移,同时,位移信号使伺服阀的开口量发生变化,从而改变进入铣刀机构油缸的液流参数,带动铣刀作出与仿形指同步的位移。液压随动系统结构简单,工作可靠,仿形精度较高,可达0.02mm~0.1mm。

(3)电气式仿形

伺服电机拖动工作台运动,靠模通过仿形指给传感器一个位移信号,传感器把位移信号变成电信号,经控制部分对信号做放大和转换处理,再控制伺服电机转动丝杠以带动铣刀做相应的随动,实现仿形加工。电气仿形系统结构紧凑,操作灵活,仿形精度可达0.01mm~0.03mm,可用计算机与其构成多工序连续控制仿形加工系统。

(4)电液式仿形

仿形加工时,电气传感器得到电信号,经电液转换机构(电液伺服阀)使液压执行机构(油缸、液压电机)驱动工作台做相应伺服运动。电液式仿形是将电气系统控制的灵活性和液压系统动作的快速性相结合的形式。

(5)光电式仿形

利用光电跟踪接收图纸反射来的光信号,经光敏元件转换为电信号,再送往控制部分,经信号转换处理和放大,分别控制x、y两个方向的伺服电机带动工作台做仿形运动。光电式仿形只需图纸,按图样与工件为1∶1的尺寸进行仿形铣削。对图纸绘制精度要求较高,只用于平面轮廓的仿形加工。

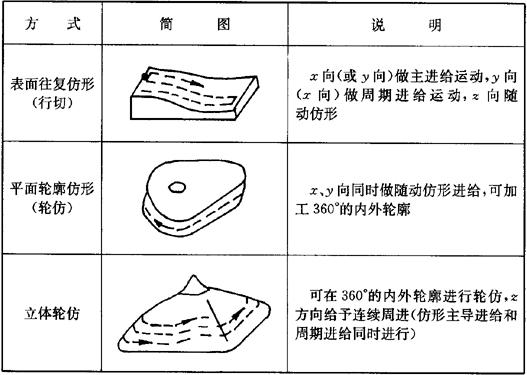

按照仿形指动作所能控制的坐标轴的数量及配置不同,仿形方式见表5.3-12。

表5.3-12 仿形加工方式

注:实际生产中可根据被加工型面的特点将表中各加工方式组合起来应用。如加工具有复杂曲线轮廓而深度又不一致的工件,可采用轮仿加行切的组合方式加工。

3.仿形靠模(表5.3-13)

表5.3-13 仿形靠模

4.仿形指与铣刀

仿形指亦称触头、靠模指或靠模销,用于仿形加工时感测靠模表面的坐标信息。仿形指头部形状应与靠模形状相适应,仿形指的斜角应小于靠模工作表面最小斜角,其头部的球头半径应小于靠模工作面的最小圆角半径。如表5.3-14中的简图所示。同时,仿形指还要与仿形铣刀相适应,一般情况下,仿形指直径D略大于铣刀直径d,两者的关系为

表5.3-14 仿形指的选用

D=d+2(ε+f)

式中 f——精加工余量(mm);

ε——仿形指偏移修正量(mm),ε值取决于仿形指的构造、仿形指长度、仿形速度、模具型腔的形状等。

在仿形铣床上,仿形指一般容易发生位移,必须经过实测,确定ε值,并经修正后才能进行仿形跟踪。仿形指的选用见表5.3-14。

仿形指可用钢、硬铝、黄铜或塑料制成,具有一定的硬度,其工作表面的表面粗糙度Ra值小于0.8μm,并需抛光(靠模表面应光滑,并涂以润滑剂)。仿形指长度应尽量短些,重量轻些,以减少仿形误差。

仿形铣刀的尺寸和形状是根据型腔的形状,尤其是型面圆角半径的大小而选用的。常见仿形铣刀的类型见表5.3-15。

表5.3-15 常见仿形铣刀类型

5.主要工艺参数

(1)切削速度、进给量(表5.3-16)

表5.3-16 切削速度与进给量

注:周期进给是指铣刀经过轮仿一周或往复铣削变换方向时的位移进给,它总是垂直于连续的铣削进给轨迹。

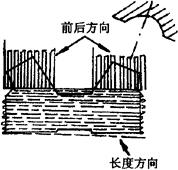

(2)周期进给方向

周期进给方向和仿形铣削进给方向可根据模具形状确定。在仿形铣削半圆形截面型腔时,在轴向进行周期进给(图5.3-13(a)),则加工面进给间距相等,铣削的表面粗糙度均匀。若周期进给方向与型腔轴线垂直,周期进给量不变,但铣刀纹间距是逐渐变化的,会导致加工表面粗糙度不均匀(图5.3-13(b))。

(a)正确

(b)不正确

图5.3-13 圆柱面周期进给

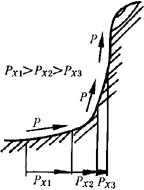

对倾斜面仿形加工时,应采用切向周期进给。若设定周期进给量

P为常数,则实际进给量将随斜面斜率而变化,从而可改善表面加工质量。如图5.3-14所示。

图5.3-14 倾斜面周期进给

(3)仿形极限

仿形极限是根据型腔的几何形状划定铣削进给区域。当切削进给到仿形极限时停止,然后进行周期进给,这是间断周期进给。适用于往复仿形、局部仿形等。当切削进给到仿形极限时,切削进给与周期进给仍同步进行,这是连续周期进给。它适用于全周轮仿的铣削加工。用限位开关或设定仿形极限来控制切削进给行程,可提高加工效率。

图5.3-15为型腔面不规则时仿形极限的设定。图中(a)表示利用限位开关使仿形极限调到最大切削行程时的周期进给,空行程约占33%,效率较低;(b)表示调整五次限位开关使仿形极限设为五个区,空行程约占15%,效率有所提高;(c)为电位线控制,空行程几乎消失。采用电位线控制周期进给,在靠模是绝缘体时,需在靠模轮廓周围装上铜线,并接在机床相应的接线柱上。若靠模是导体,可垫上绝缘纸板绝缘,再用白铁皮做成相应轮廓,如图示分成两块装在绝缘板上,按要求接好线通电即可按轮廓控制周期进给,以缩短辅助工时。

图5.3-15 仿形极限设定

由于仿形铣床加工主要用圆头立铣刀,因此加工表面残留刀痕比较明显而不能获得较细的表面粗糙度。并由于影响加工精度的因素较多,因此仿形铣加工主要用于加工锻模或精度及表面粗糙度要求不太高的工件,并且一般都要进一步对加工面进行修整。