磨削加工

出处:按学科分类—工业技术 江苏科学技术出版社《模具工实用技术手册第2版》第629页(3642字)

(一)磨削加工的特点(表5.3-18)

表5.3-18 磨削加工的特点

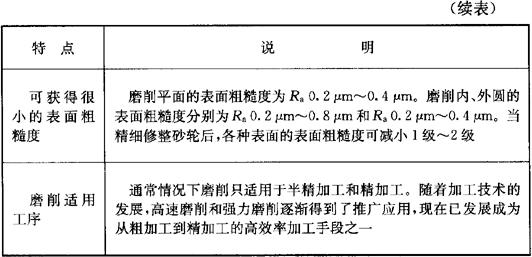

(二)磨床

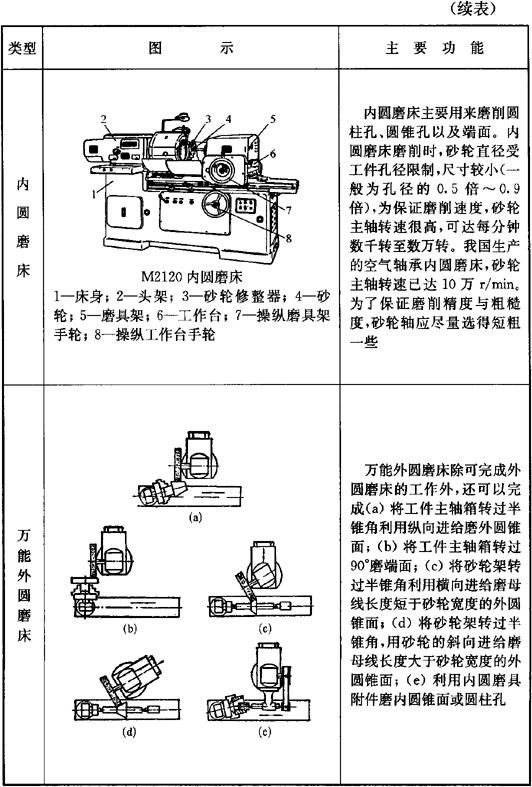

磨床的种类与规格很多,目前在模具制造中应用得最多的仍是平面磨床、外圆磨床、内圆磨床和成型磨床(表5.3-19)。

表5.3-19 磨床的种类

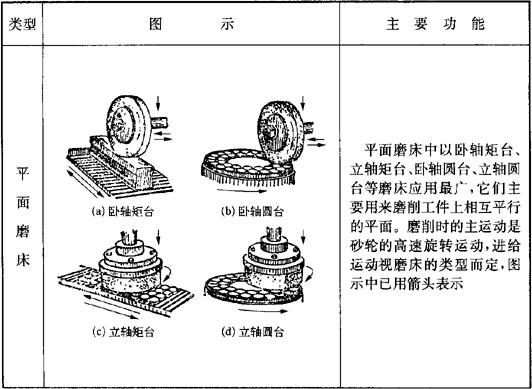

(三)砂轮

磨削使用的刀具是砂轮。砂轮是用结合剂把磨料黏结在一起焙烧而成的具有一定几何形状的多孔体。如图5.3-21所示。

图5.3-21 砂轮的组成

1-结合剂;2-磨料砂粒;3-空隙

砂轮的切削性能决定于磨料与结合剂的种类、磨料的粒度、砂轮的硬度、砂轮的形状与尺寸等。

与其他切削刀具相比较,砂轮具有一种特殊的性能——自锐性(又叫自砺性)。它是指被磨钝了的磨料颗粒在切削力的作用下自行从砂轮上脱落或自行破碎,从而露出新的锐利的磨粒刃口的性能。这是一个非常重要的性能。砂轮因为具有自锐性,才能保证在磨削过程中始终锐利,才能保证磨削的生产率和质量,才能保证磨削过程顺利进行。

1.磨料

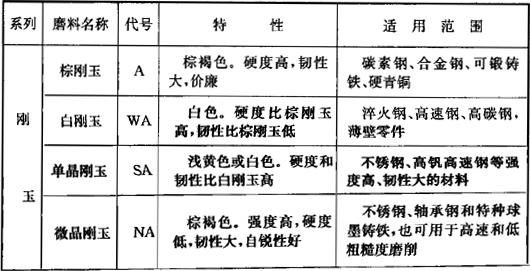

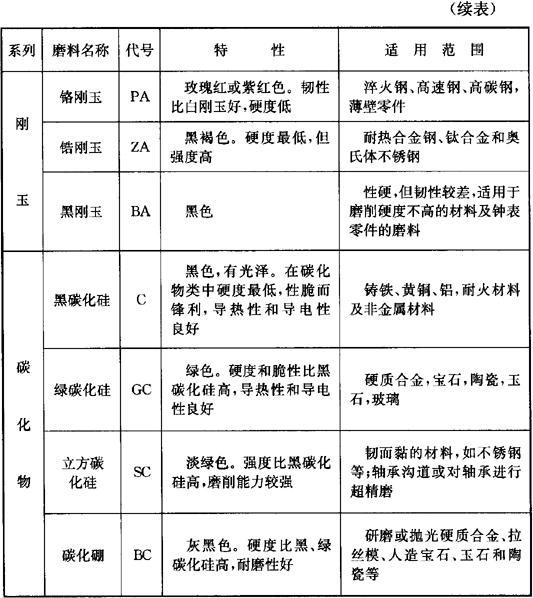

按GB/T2476-1994《磨料代号》的规定,磨料分刚玉类和碳化物类。各种磨料可参考表5.3-20进行选择。

表5.3-20 磨料及其选择

2.粒度

粒度指磨料颗粒的大小。GB2477-1983《磨料粒度及其组成》规定磨料粒度按颗粒大小分为41个号:4#、5#、6#、7#、8#、…、180#、220#、240#、W63、W50、…、W1.0、W0.5。

3.结合剂

结合剂的作用是将分散的磨料颗粒结合成具有一定几何形状和切削性能的砂轮。根据GB/T2484-1994《磨具代号》的规定,结合剂有陶瓷结合剂(V)、树脂结合剂(B)、橡胶结合剂(R)、菱苦土结合剂(Mg)四种。

4.硬度

砂轮硬度指砂轮表面磨料颗粒受外力作用时脱落下来的难易程度,难脱落,就称砂轮的硬度高,反之称砂轮的硬度低。

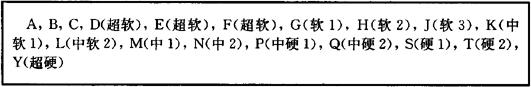

GB/T2484-1994将砂轮硬度分为超软、软、中软、中、中硬、硬、超硬七大级,每一大级又细分为几个小级,各有相应代号表示(见表5.3-21)。

表5.3-21 砂轮硬度(GB/T2484-1994)

注:括号内为旧标准(GB2484-1984)中规定的硬度等级名称。

砂轮硬度的一般选择原则如下:

(1)工件硬,选软砂轮;反之则选硬砂轮。这是因为工件越硬,磨粒越易磨钝,我们希望磨钝的磨粒尽快脱落,即砂轮应软些。反之,砂轮则应硬些。但当工件特别软时,如磨削有色金属时,切屑易将砂轮堵塞,此时反倒应选最软的砂轮。

(2)精磨时,要求砂轮自锐性好,应选较软的砂轮。粗磨或断续磨削时,因磨削力大,砂轮虽较硬,也易自砺,故可选较硬砂轮。

(3)砂轮与工件接触面积大,如内孔和端面磨削时,每一磨粒的切削时间较长,易磨钝,故应选较软的砂轮。

(4)工件散热不良时,如磨削薄壁零件、低导热系数的材料以及干磨时,为防止工件被烧伤,应保持砂轮锋利,故应选较软砂轮。

(5)成型磨削时,为保持砂轮形状,应选较硬砂轮。

(6)砂轮粒度细,则容屑空间小,应选软砂轮,反之则选较硬砂轮。

(7)高速强力磨削时,磨粒易磨钝,故应选较软砂轮。

总之,选择硬度的总原则是,在保证磨削质量的前提下,尽量选较硬砂轮,以提高砂轮的使用寿命。

5.组织

在砂轮中,如图5.3-21所示的那样,除磨料所占体积外,其余均为结合剂与空隙。砂轮的组织是指磨料占砂轮体积的百分数(磨粒率)。磨料所占体积百分比越大,则砂轮越紧密。

关于组织号的划分详见GB3479-1983《磨具组织号的划分方法》,见表5.3-22。

表5.3-22 砂轮组织 (GB3479-1983)

注:1.磨粒率指磨料在砂轮中占有的体积百分数,组织号小,磨粒率大,反之,磨粒率小。

2.本表只适用于以陶瓷或树脂为结合剂的普通砂轮。

6.砂轮的形状和尺寸

为了能在同类型的磨床上磨削不同形状、不同尺寸的工件,砂轮应制成不同的形状和尺寸。按GB/T2484-1994的规定,国产砂轮分为平行系砂轮、筒形系砂轮、杯形系砂轮、碟形系砂轮以及专用加工系砂轮等。此外还有砂瓦(用于拼装成端面磨削等用的拼装砂轮),以及磨头(用于特殊表面和特殊场合的磨削)。各系砂轮的形状大同小异。

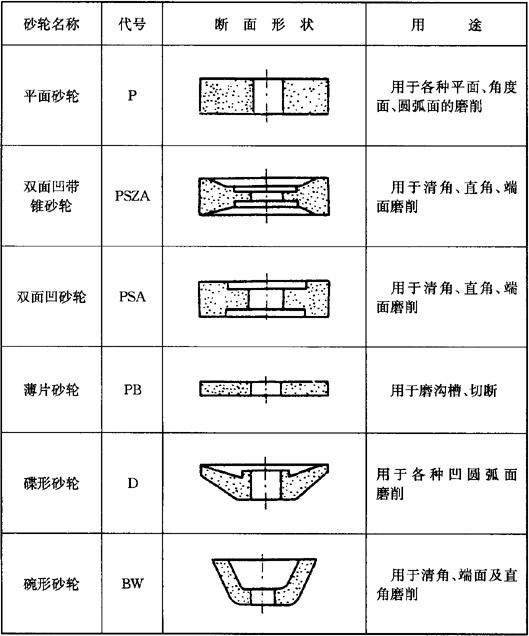

磨削常用砂轮形状见表5.3-23。

表5.3-23 磨削常用砂轮形状

7.砂轮代号

为使用方便和防止用错砂轮,在砂轮的非工作表面印有砂轮代号。砂轮代号按形状、尺寸、磨料、粒度、硬度、组织、结合剂、线速度的顺序书写。例如:

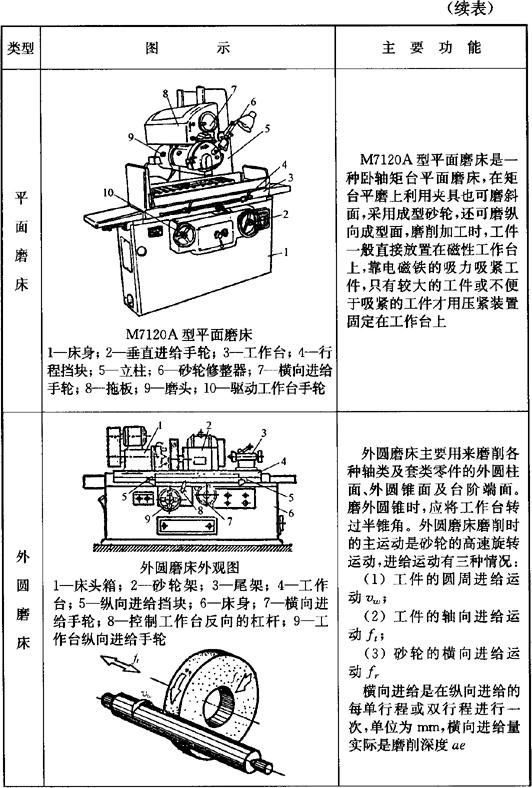

8.砂轮的修整

砂轮的修整有三个目的:

(1)将磨钝的磨粒从砂轮表面除去,或将被切屑堵塞的砂轮表层除去,以保持砂轮锋利。

(2)因砂轮表面磨粒脱落不均匀使砂轮外形失真,修整可使砂轮恢复准确的外形。

(3)仔细修整砂轮,可明显减小磨削粗糙度。

砂轮磨钝的明显标志是磨削效率显着下降,磨削热显着增加,产生振动、噪音,以及磨削粗糙度明显增大等,此时必须对砂轮进行修整。

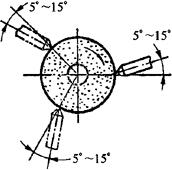

修整砂轮的工具为金刚石刀或金刚石笔。前者是把一整粒金刚石焊在刀杆上而成;后者是用多块小粒金刚石或金刚石粉用结合力很强的合金结合成圆柱状压入刀杆孔中而成。修整时,将金刚石刀或金刚石笔装夹于磨床的砂轮修整器中,按图5.3-22所示的安装角度,利用自动走刀进行。每次修整在直径方向去除的厚度为0.1mm~0.3mm。分多次走刀去除,每次走刀直径方向的去除量为0.01mm~0.06mm(相当于磨削深度ae=0.005mm~0.03mm),纵向进给量ft=0.2m/s~0.4m/s。如要提高修整质量以保证更高的磨削质量,则应选更小的走刀量。

图5.3-22 修整砂轮时工具的安装