电缆火灾事故分析

出处:按学科分类—政治、法律 中国商业出版社《最新单位消防工作实务全书第三卷》第1530页(7080字)

(一)电缆火灾的危险性

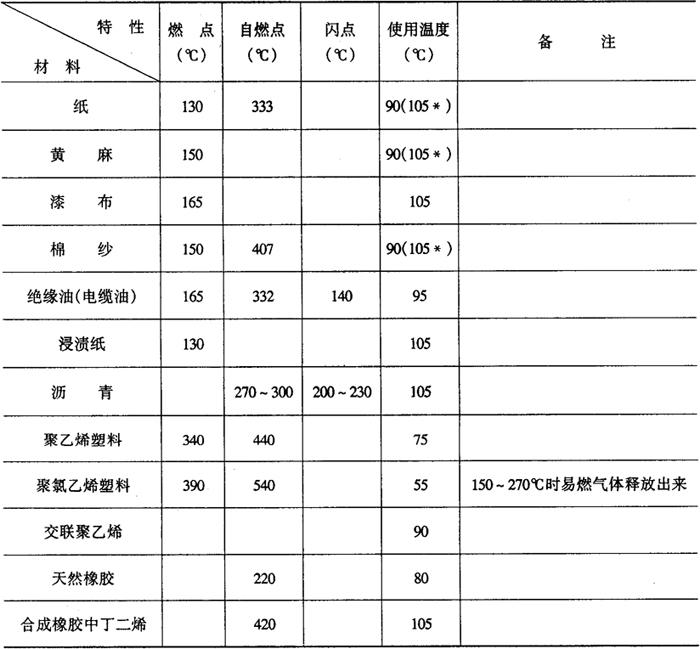

1.电缆的绝缘材料、填充物和覆盖层多是可燃物质,如浸渍纸、浸渍棉纱、漆布、橡胶、塑料、绝缘油、黄麻、沥青等,很容易被引燃。上述物质的燃点、闪点和使用温度见表5-3-27所示。

表5-3-27 几种物质的闪燃特性表

*表示经浸渍处理后的使用温度。

从表5-3-27可以看出,外来火源或电缆本身故障短路时的高温(2000~3000℃以上)都很容易将这些可燃物质燃着,特别是聚氯乙烯塑料电缆,在150~270℃的高温时,电缆虽未着火燃烧,但易燃气体和浓黑的烟雾已经释放出来,烟雾中含有大量的HCl有毒气体,对人的生命构成威胁,对设备起腐蚀作用。当温度继续升高,温度升至390℃时,聚氯乙烯塑料便被引燃。当可燃物重量超过1kg时,聚氯乙烯一经点燃(约450℃),就会以20m/min的速度沿着垂直和水平两个方向传播,燃烧速度惊人。

普通高压动力电缆的自燃温度为355~530℃,外来火源的温度一般都超过这个温度,所以一旦有外来火源,可以马上将塑料电缆和带有钢铠的高压动力电缆引燃,火焰以很高速度传播。影响火焰传播速度的因素,除了可燃物数量以外,还与引燃火源的大小、温度的高低、空气流动的速度以及电缆本身的结构有关。

充油电缆内含有一定压力(国产充油电缆油压为0.05~0.8MPa,钢管充油电缆油压达1.5MPa)的可燃性电缆油,一旦失火,可将渗油引燃,或者大量的低燃点的电缆油在其两端压力箱的压力作用下,从击破口处向火场喷涌,燃烧的油流使火势很快蔓延,波及邻近电缆和电气设备,使火灾扩大。

充油电缆发生弧光短路击穿时,有可能引起电缆着火,当然主要是电缆油的着火。电缆油(矿物油)在燃烧时火势比较猛烈,并产生大量带有辛辣味的黑色烟雾。电缆油的燃点为165℃,燃烧热值46kJ/g,燃烧率为0·0267g/S,热管引燃温度为510℃,自燃温度为332℃,氧指数15.1,因此电缆油是一种燃烧热量很大的易燃物质。

2.电缆在发电厂中遍布全厂各处,工作环境恶劣,电缆附近常有高温汽、水、烟、风管道,经常有高温对其作用;电缆经过汽轮机油系统或锅炉燃油系统,当油系统着火后,首先会将电缆引燃;电缆经过制粉系统防爆门附近或炉膛人孔、灰孔和防爆门附近,当制粉系统爆炸或炉膛爆炸时,会有火星和燃烧的煤粉喷往电缆,将其引燃;输煤或煤粉制备设备周围的电缆上,常有煤粉积聚并自燃,使电缆受到威胁;浸油电气设备(变压器、断路器、电容器等)故障喷油起火,油流入电缆沟或流往电缆排架上,会引起电缆着火;检修时电焊渣火花落入沟道内,也易使电缆着火。因此,在发电厂电缆着火的危险性是很大的。

3.电缆的相间距离是很小的,主要靠绝缘材料绝缘。由于机械损伤或酸、碱、盐、水及其他腐蚀性气体或液体都可使其绝缘强度降低,绝缘层击穿,产生电弧,将绝缘层和填料燃着起火。

4.电缆终端头和中间接头是电缆线路绝缘薄弱环节。电缆因接头盒密封不良,进入水、潮气或灌注的绝缘剂不符合要求,内部留有气孔,均可使绝缘强度降低,导致绝缘击穿短路,产生电弧,引起电缆爆炸。此类事故约占电缆事故总数的70%左右。

5.电缆运行中温度较高,缆芯正常工作温度为50~80℃,浸渍纸的工作温度经常处于80℃的高温。在事故情况下,缆芯最高温度可达115~250℃。中间接头的温度更高。在这样高的温度下,绝缘材料将逐渐老化,很容易发生绝缘击穿事故。接头容易氧化而引起发热,甚至闪弧引燃电缆,因此电缆着火的危险性很大。

(二)电缆火灾事故的特点

电缆火灾事故不论是由于外界火源引起,还是由于电缆本身故障引起,在着火后,都具有蔓延快、火势猛、抢救难、损失大、抢修恢复困难的特点。

1.火势凶猛,延燃迅速。电缆本身是一种可燃物质,特别是塑料电缆和充油电缆着火时,火势更加凶猛,而且沿着电缆群束迅速延燃扩大,加之塑料电缆产生大量有毒气体和烟雾,充满着火空间,使得现场灭火条件极为困难。若消防器具不能满足消防要求,火势便难以限制在较小范围,以致火灾蔓延造成重大火灾事故。几起重大电缆火灾事故统计,电缆着火后约10~20min,大火顺着电缆延燃至主控制室、继电器室、热工变送器室,使全部控制盘、继电器盘、电源盘、仪表等烧毁,损失十分严重。

2.扑救困难,且有二次危害。电缆着火时,不仅延燃迅速,火势凶猛,而且产生大量烟气,CO、C02。含量很高。聚氯乙烯电缆燃烧时,浓烟中含有大量的毒性气体氯化氢。氯化氢气体除对人的生命构成威胁,使人们不能直接靠近火场灭火,还会弥漫到电气装置室内,形成稀盐酸,附着在电气动力盘、控制盘、保护屏等装置上,形成一层导电膜,严重降低了设备和接线回路的绝缘。火灾扑灭后,这些附着物仍然影响安全运行,人们称这种损害为“二次损害”。某电厂1977年元月火灾事故,当大火沿电缆延燃到电缆夹层、控制室和继电器室时,浓烟弥漫,含有大量刺激、有毒的气体使救火人员难以进入火灾现场,几次进去都被迫退了回来,使大火共燃烧近160min。

多瑙河畔的普兰河发电厂,一台300MW烧油机组,由于电子仪表柜突然起火,烧毁全部电子设备及控制电缆,聚氯乙烯绝缘着火后,逸出的氯气与空气中的水分化合成盐酸,使控制室和锅炉房内全部电子和电气设备的金属大面积腐蚀,其“二次损害”很严重。

3.损失严重,修复时间很长。电缆火灾事故,造成损失严重,不但直接烧损大量电缆及其他设备,同时还有其特殊危害。主要是控制回路失灵,从而极易造成事故扩大,甚至损坏主设备,而且修复困难,长时间不能发电。1960~1984年的62次电业电缆火灾事故中,修复时间超过1个月的有35次,占总数的56%,达半年以上的有16次,占总数的26%,严重地影响了发供电,造成了重大的经济损失。62次电缆火灾事故,总共烧毁各种电缆320km以上,柜盘等电气设备和其他设施被波及烧损更多,粗略估计直接损失达数千万元,少发电量100×108kwh,售电损失7亿元以上,给国民经济和社会带来的损失就更难以计算了。

(三)电缆火灾事故的起因

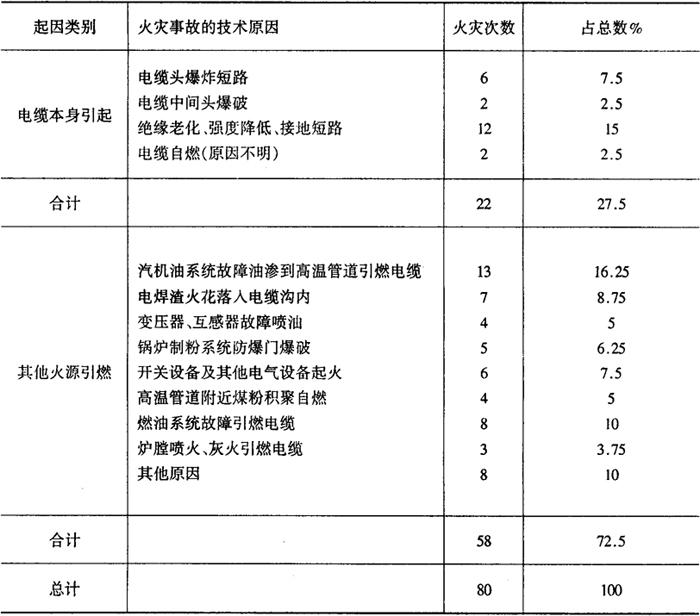

电缆火灾事故发生原因归纳起来有两个方面,一是由于电缆本身故障引起的火灾事故;二是由于外界起火引起电缆着火的火灾事故。1960~1986年我国电力系统统计的80次电缆火灾事故中,由电缆本身故障引起的火灾次数是22次,占总数的27.5%,由于外界起火引起电缆着火的次数是58次,占总数的72.5%,外界因素引起电缆火灾所占比例很大。

电缆火灾事故的各种技术原因如表5-3-28。

表5-3-28 引起电缆火灾事故的各种原因

1986~1991年不完全统计,全国电力系统共发生电缆火灾64次,其中外部火源引燃电缆火灾有45次,占总数的70.3%,由电缆本身故障引起火灾有19次,占29.7%,这一比例与1960~1986年之间各类起因的电缆火灾的统计比例接近。

1.外部起火引起电缆着火

(1)汽机油系统的油管、法兰破裂及渗油到高温管道起火,将电缆引燃。

(2)燃油系统的油管、法兰破裂及油枪漏油到高温汽、水、风管道起火,将电缆引燃。

(3)变压器、互感器等充油电器设备故障喷油引燃电缆。

(4)锅炉制粉系统爆炸,防爆门爆破喷出火星和燃烧的煤粉将电缆引燃。

(5)开关设备及其他电气设备短路起火将电缆引燃。

(6)高温管道(风、烟、汽管)附近煤粉自燃将电缆引燃。

(7)输煤系统和煤粉仓平台及制粉系统漏粉、积粉自燃将电缆引燃。

(8)施工和检修中将焊渣和其他可燃物燃着,引燃电缆。

(9)锅炉炉膛爆炸向外喷火、锅炉火孔向外喷火、炉灰炉渣向外飞溅将电缆引燃。

(10)氢气系统漏氢着火将电缆引燃。

(11)其他可燃物质、易燃物质如木柴、棉纱、汽油等着火后将电缆引燃。

2.电缆本身故障起火引燃电缆

(1)电缆本身在制造时有隐患,在敷设时保护铅皮已损坏或在运行中电缆绝缘受到机械损伤,引起电缆相间或相与铅皮之间的绝缘击穿而发生电弧。电弧温度很高(达3000℃以上),能引燃电缆内的绝缘材料和电缆外层的麻布等,电缆起火燃烧。

(2)电缆长期受水、酸、碱和其他有腐蚀性气体或液体腐蚀,使保护层破坏,绝缘能力降低,引起电缆短路起火,引燃电缆。

(3)在长时间运行中,由于过负荷、过热等原因使电缆绝缘老化,绝缘过热和干枯,绝缘强度降低,引起电缆相间或相对地击穿短路起火。

(4)电缆绝缘层内有气泡或长期受潮,使绝缘击穿短路。

(5)过电压(大气过电压、操作过电压或谐振过电压)使电缆击穿短路起火。

(6)当电缆敷设高差较大时,能发生电缆淌油现象。电缆淌油将使电缆上部因油流失而干枯,使这部分电缆热阻增加,纸绝缘焦化而提前击穿损坏。由于上部的油向下流,在上部电缆头处产生了负压力,增加了电缆吸入潮气的能力而使端部受潮。电缆头下部由于油的积聚而产生很大的静压力,促使电缆头漏油,增加发生故障起火的机会。

(7)安装时电缆的曲率半径过小,致使绝缘受伤。

(8)电缆终端头和中间接头是电缆线路中绝缘最薄弱的地方,常常造成爆炸短路事故,引起电缆着火。电缆头故障的原因有以下几个:

①电缆在储藏和运输过程中,由于端部密封不严而受潮,安装时未做检潮试验,又未采取可靠处理措施。

②接头处芯线长度切割得不准确,对接后芯线突起偏向一边,使芯线与外壳的绝缘距离缩短,容易发生闪络。

③封铅不良或电缆盒密封不良,有潮气或水分侵入,这是最常见的故障,往往造成爆炸。

④电缆胶不符合质量标准或者电缆胶灌注不均匀,使电缆盒内存有气孔或孔洞,在电场作用下,使绝缘击穿。

⑤电缆盒有砂眼和裂缝,绝缘材料质量不合格,引起绝缘击穿短路。

⑥终端盒漏油,使绝缘强度降低。

⑦电缆盒中间接头因压接不紧、焊接不牢、接头材料选择不当、运行中接头氧化、发热、流胶使绝缘击穿,形成短路,发生爆炸事故。

⑧电缆头表面受潮或积污,电缆头瓷套管破裂或引出线间距离过小,导致闪络着火,使电缆头爆炸。

电缆火灾事故的发生与设计、施工、生产运行三个环节均有关系,以下从三个方面说明。

(1)设计方面。电缆设计中没有严格执行《火力发电厂设计技术规程》、《发电厂、变电所电缆选择敷设设计技术规程》及《关于在设计中防止电缆火灾事故的几项规定》中有关电缆设计和敷设的规定,给生产运行留下了隐患。

①在主厂房电缆沟道设计时,对大容量或主力发电厂没有按单元机组划分各自独立的电缆通道;对重要的公用回路电缆,往往合用一条通道,没有考虑隔离措施;消防水泵、事故照明、直流回路等电缆,普遍没有考虑防火措施,再加上消防水泵容量、水压等的选择上存在不尽妥善的因素,从而使电缆发生着火事故时,影响消防能力的发挥。

②电缆的设计中,没有认真考虑与高温汽、水、烟、风管道以及与制粉系统的防爆门,燃油系统和汽机油系统管道阀门、法兰的隔离、防热、防护;对酸、碱、盐、有害气体的防护考虑不周;对易燃、易爆容器、管道和阀门的可靠隔离和防护考虑不周;对粉尘浓度大的输煤系统、制粉系统、除灰系统的隔离、密封、防护措施考虑不周;对变压器、油断路器、互感器、电容器等储油的设备的隔离、防爆措施考虑不周。这些都给生产单位留下了隐患。

③动力电缆与控制电缆没有分开敷设,部分电缆未采用穿管或耐火槽盒封闭的方法。

④电缆设计没有准确的断面图和排列图,使电缆敷设、维护困难。

⑤在电缆设计中没有采用合理的各种阻燃、防止延燃等防火措施。

⑥在长期受高温和有煤粉自燃的场所,选用普通易燃的塑料电缆,不具有阻燃、耐火性。

(2)施工方面:

①在电缆敷设中,没有严格按照有关规范、规程和正确的设计图册要求去实施。

②在敷设中电缆受到机械损伤,弯曲半径太小等原因,给正常运行留下隐患。

③对隧道、沟道的防渗、防漏、排水坡度、堵隔等要求未按图纸要求去做。

④制作电缆头时,未按工艺要求和质量标准施工,监护、验收不严格。

⑤扩建工程施工中,对于贯穿于已运行机组的电缆孔洞、阻火墙未及时封堵。

⑥竣工验收,未将电缆部分作为重要内容之一进行验收或评定工程质量。

(3)运行维护:

①电缆的管理、维护、检查、定期测温、定期做预防性试验,及时消除缺陷,制定反事故措施,技术培训等方面不严格。

②对已投入运行的发电厂、变电所未认真采取有效的隔离防火、阻燃措施。

③在检修或运行中未严格按照质量标准和运行规程对电缆、电缆头进行施工和运行、维护管理。

④对重大缺陷,未认真制定反事故措施和技术改造计划。

⑤生产现场特别是易引起电缆着火的场所没有火灾自动报警装置,未装设有效的消防装置。

⑥对制粉系统、输煤系统、燃油系统、汽机油系统、氢气系统等易燃、易爆管道、设备、阀门等防漏、防泄、防火、隔离措施不完善,而波及电缆着火;对高温的汽、水、烟、风设备和管道保温不良,与电缆隔离、绝热措施不完善,使电缆着火;对酸、碱、盐、水、油等的排放、处理不善,使绝缘受损;在检修和运行中对明火管理不善,引燃电缆,导致火灾事故发生。

⑦对鼠害、小动物及各种杂物对电缆危害防范不力,引起电缆短路事故时有发生。