积垢的起因、成分、分布及防除

出处:按学科分类—工业技术 轻工业出版社《甜菜制糖工业手册上册》第338页(4125字)

1.积垢起因

蒸发罐加热管内表面上积有沉淀物的起因主要有:

(1)糖汁中非糖分因糖汁浓度增大而沉淀析出。溶解度较小的一些有机酸钙等先析出,溶解度较大的硫酸钙、亚硫酸钙等则后析出。

(2)胶体状态的无机物(如氧化硅、氧化铝等)及果胶等有机物在高浓度或高温下沉淀析出。

(3)糖分及非糖分的分解,经置换而生成溶解度更小的钙盐而沉淀析出。

(4)可溶性钙盐与可溶性碳酸盐发生作用而生成碳酸钙沉淀。但这一作用通常在蒸发前已完成。

(5)生产过程操作条件带来的影响,如蒸发系统在低负荷下运转要比满负荷下运转会引起更快的积垢(由于各罐平均锤度较高、糖汁循环速度较低等促成)。

(6)生产过程控制不当,如蒸发前的饱充或硫漂控制过度,生成酸性的碳酸钙或酸性亚硫酸钙,这些可溶性钙盐在蒸发罐中受热后,分解为溶解度较小的钙盐沉淀。

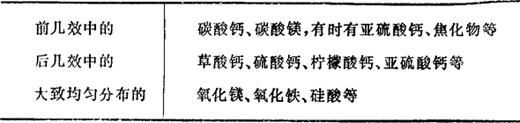

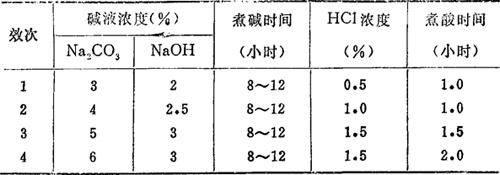

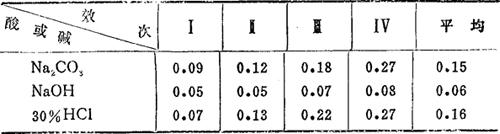

Ca(HCO3)2→CaCO3H↓(2O+CO2/p> Ca(HSO↓(3 蒸发前的一些工序中如控制不当,糖汁中会增多引起积垢的非糖分(详见本节的防垢措施)。 2.积垢成分及分布 积垢成分随原料品种、种植及生长条件,清净方法,清净剂组成等的不同有很大差异。由于形成原因较多,因此不同时期、不同效蒸发罐内积垢的成分是变化的。 积垢的主要成分为:碳酸钙、碳酸镁、亚硫酸钙、草酸钙、硫酸钙、硅酸、氧化铝、氧化铁、有机化合物等。其中以碳酸钙、碳酸镁及草酸钙为较多。积垢在蒸发罐中大致分布情况见表5-21。 表5-21 蒸发罐中积垢分布情况 四效系统中各效积垢的主要成分通常为: 第1效——以碳酸盐为主 第Ⅱ效——以硫酸盐及亚硫酸盐为主 第Ⅲ、Ⅳ效——以草酸盐为主 硅酸及镁是大致均匀分布的,有时较为集中在某几效,两者大部在-碳前除去,达到二碳pH时又重现一部分。当二碳加灰,且石灰石含镁及硅较多时,积垢中能大量出现。 草酸钙是后几效的主要组成,常不易除尽。由于分析上的特性,常常在稀汁中并不含有草酸钙,因而对它的形成机理仍有争议。 新中国及包头糖厂积垢成分见表5—24。 3.积垢的清除 目前国内主要用酸碱液煮洗的方法清除积垢,较用煮碱及人工捅刷的方法能减少停机时间、减轻劳动强度等,但对钢管的腐蚀常较重。 碳酸钙、碳酸镁等在不厚的情况下易溶于1.0~1.5%的HCl溶液中,但草酸钙、硫酸钙等则须在较高浓度的HCl溶液中(5%以上)才易溶解。先用碱液煮洗有助于除去。 标准式蒸发罐洗罐一般先用碳酸钠(或再加苛性钠)溶液煮洗8~12小时,煮洗温度125~96℃(保持轻微沸腾但不冒出罐顶)。放掉碱液并冲洗净残存碱液后,再用盐酸煮1~2小时,温度为105~65℃,最后用水洗净。 煮碱过程的化学反应为: CaSO↓(4

CaSiO3+Na2CO3→CaCO3+Na2Si()3

CaC2O4+Na2CO3→CaCO3+Na2C2O4

煮碱后积垢变得较为疏松,而溶垢则甚少。加酸后,大部分积垢变成可溶性CaCl2;

CaCO3+HCl→CaCl2+H2O+CO2/p> 如管壁仍留有一些积垢,则需用净管器或钢刷、刮刀等用人工方法除去。 煮罐用酸碱浓度可依罐垢厚度、坚实程度而定,表5-22中数据可供参考。 表5-22 煮罐用酸碱液浓度参考表 注:一生产期最后一次洗罐可适当延长煮碱时间至12~14小时,煮酸时间2.5~3.0小时 煮罐的酸碱液耗用量大体如表5-23所示(每平方米加热面积耗用的公斤数)。 表5-23 煮罐时每米2加热面耗用表的酸碱量(公斤) 长管升膜式蒸发罐或标准式蒸发罐采用轮洗时,可采用8~10%的碱液由泵循环煮洗1~3小时,再用4~5%HCl(加入缓蚀剂)用泵循环,常温串洗10~30分钟。煮罐时应不断抽样测定碱及酸液浓度,根据罐内反应情况判断煮洗效果和时间。 4.防垢 甜菜糖厂生产条件下防止积垢的主要措施应是针对防止生成钙盐,特别是微溶性钙盐。宜注意的要点为: (1)甜菜保藏 注意搞好甜菜保藏,勿使变质。 (2)渗出工序 避免①过高渗出温度;②过长渗出时间;③低质渗出用水;④微生物感染。 (3)加灰及一碳饱充 ①避免加灰量不足;②饱充至最佳碱度,使钙盐沉淀最充分;但当石灰石含镁较多时,可适当提高碱度;③注意石灰石质量,硅、镁等有害杂质,对积垢的生成有一定影响。 (4)二碳饱充 应做到:①饱充至最佳碱度;②保持尽可能高的温度;③有条件时饱充后停留一段时间以降低CaCO↓(3

(5)二碳过滤 保证过滤质量,充分除去CaCO3颗粒,否则在硫漂时生成可溶性钙盐。

(6)蒸发工序 ①避免糖汁pH低而引起糖分转化,特别是在首效的高温条件下;②避免罐内液位过低、糖浆锤度过高和糖汁循环速度过低,因都将促使积垢加速。

除上述生产操作中的防垢措施外,还有一些(有的尚处于试验阶段)处理糖汁的防垢方法:

(1)离子交换树脂软化稀糖汁 可应用于生产,详见第四章第一节。

(2)永磁(或电磁)防垢 已处于试生产阶段。是一种磁化糖汁的方法,用以抑制易积垢盐分的结垢能力。当糖汁流经磁场后,糖汁中盐分的晶体结构起变化,由微晶体代替了粗晶体,不再是硬质垢而形成松散的泥渣,不易附着管壁。磁化装置结构(见图5-13)的特点是糖汁垂直地流过磁场最强的永久磁铁之间的空隙处,其截面积最小,即最强磁场处糖汁流速最快。

图5-13 电磁防垢器

1-铁芯 2-极掌 3-线圈 4-磁轭 5-导磁板 6-铜导管

一些糖厂的试用结果较好。但主要由于磁性和糖汁中分子结构的复杂性,直至目前还不能对这种磁化感应作出科学的肯定,因此有时使用效果不稳定。

(3)加入抑垢剂 这是一种具有高度活性的化合物,它能同垢中的钙盐生成一种可溶性的络合物而起防垢作用。国外一生产试验为加入稀汁及三效罐出汁中,加入量分别为9ppm(对汁重),三个月蒸发罐无垢。

(4)超声波处理蒸发罐糖汁 高频声波处理糖汁能使其中的晶体变细,不易附着管壁。其方法系将脉冲式超声波发生器与装在罐底的磁致伸缩换能器配合使用连续处理罐中糖汁。一生产性试验表明当磁致伸缩换能器的共振频率为21千赫时,经66个工作日后,发声罐中的传热系数值为不发声罐的1.7倍。

(5)加热管内表面涂防垢剂 例如聚氟烃等树脂,涂层厚度不大于0.05毫米。由于积垢在管壁上的附着力降低,且液体的沸腾作用能将其除去而使积垢难于形成。涂层的操作较复杂且不耐机械刷洗。

不论是酸洗还是上述各种方法的除垢及防垢效果均不十分有效,目前最有效的办法为稀汁经树脂脱钙,可一个生产期不洗罐,且能维持较高的平均生产能力。