凝结水排出装置及自蒸发汽的利用

出处:按学科分类—工业技术 轻工业出版社《甜菜制糖工业手册上册》第367页(1871字)

有下列三种凝结水排出装置。

1.浮漂式汽水分离器(又称分水器)

较早通用的一种,见图5-20。是利用装置内浮漂的上升(由于水位上升而引起)自动打开排水阀而排出凝结水。用于有压力的热交换设备。这种装置的活动部件易出故障(造成汽的浪费),维修费用高,使用台数多,管路也复杂。

图5-20 浮漂式汽水分离器

2.凝结水包系统(图5-21)

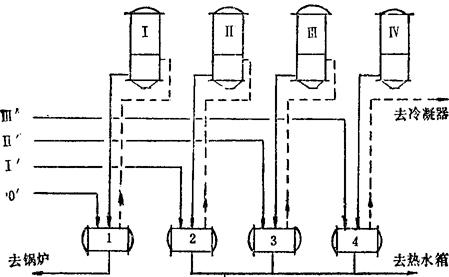

图5-21 凝结水包系统

Ⅰ、Ⅱ、Ⅲ、Ⅳ——各效蒸发罐 1、2、3、4-各效的凝结水包 0′、Ⅰ′、Ⅱ′、Ⅲ′——用蒸汽及Ⅰ、Ⅱ、Ⅲ效汁汽加热后排出的凝结水——凝结水 ——水包回汽管

这是将全厂凝结水或部分凝结水按汽源不同,分别集中在几个凝结水包中(即利用同一效汁汽加热设备的凝结水都集中在同一包中)。用伸入排料管来保持包内一定的液位(约300毫米高),进料管插入液位中100~150毫米。包与热交换设备间距离不小于一米。包顶部有排汽管连至排出凝结水的加热室内。在包的排料管路上设或不设汽水分离器。同全部采用汽水分离器比较,本系统的优点为:

(1)能节省大量汽水分离器而减少投资及维修费用,减少管路及热损失。

(2)工作较可靠。

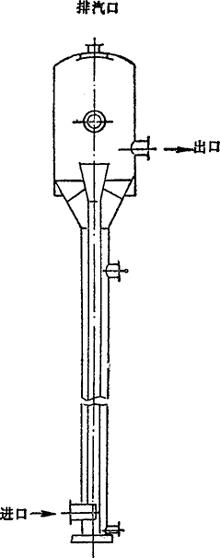

3.凝结水自蒸发器(排水柱)

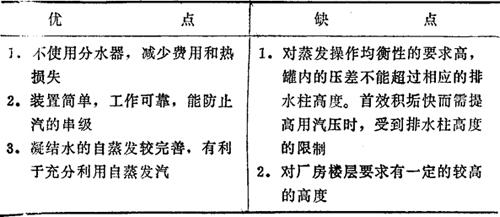

这种具有内外管的排水柱(见图5-22),凝结水自柱内管的底部进入并自上部经降压后排出。排出的凝结水可直接进泵送走或顺序进入下一级排水柱。顶部排汽管接至下一效蒸发罐的加热室。仍按汽源不同将不同温度的凝结水分别收集在几个(按蒸发罐的效数)排水柱中。这种排水装置的优缺点见表5-42。

图5-22 凝结水自蒸发器

表5-42 凝结水自蒸发器的优缺点

排水柱所需高度理论上由下式算得

式中 H——排水柱高度(米)

P1——蒸发罐加热室中压力(公斤/米2)

P2——下一效蒸发罐加热室中压力(公斤/米2)

△P1——凝结水管路中的压力损失(公斤/米2)

△P2——顶部排汽管路中的压力损失(公斤/米2)

γ——排水柱液封管中汽-水混合物的密度(公斤/米3)下面是一个计算排水柱所需高度的经验公式:

式中 △P——凝结水与降压后凝结水间之压差(公斤/厘米2)

还有一种没有内液封管的排水柱,已很少采用,它比具有内液封管的排水柱的水封效果差得多,因为进入凝结水的自蒸发几乎在进入不久后即开始,这样所需的压力水封不是纯水柱而是汽-水混合物柱;具有内外管的排水柱,由于自蒸发后凝结水在内外管间的回流,进口处凝结水的温度较低,自蒸发的开始点上移到内管的上部,这样便有一较高的纯水柱作为液封,液封效果良好。回流量愈多,自蒸发开始点愈向上。

自各种凝结水排出装置排出的凝结水直接经泵而送至热水箱,则大量由于降温而带来的自蒸发量损失于热水箱顶,可采用下列方法避免或减少:(1)首效凝结水先进入一自蒸发器,然后再送去锅炉室,它的温度将略低于二效罐温;(2)二效后的各效的凝结水逐级串至最后一效的凝结水包(或排水柱)。利用此法必须加强对凝结水含糖的检查,以免个别含糖而波及全面;(3)将凝结水作为某些加热器的热源,如低温渗出汁的加热器,取暖用热水加热器等;(4)凝结水先经取暖用暖气片后再作其他用途。