连续蒸煮

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册第五分册酸法制浆》第244页(2264字)

1.亚硫酸氢镁法

亚硫酸氢镁(pH4左右)连续蒸煮多用于生产高得率浆,其卡伯价在50~80之间。如继续蒸煮使卡伯价下降到50以下时,有可能使蒸煮液变质,形成黑煮。变质的原因是由于硫代硫酸盐的催化作用,使HSO3-进行自动氧化还原反应。硫代硫酸盐来自锅内蒸煮废液的循环再用。因此近代亚硫酸氢镁的连续蒸煮,已不再采用锅内蒸煮废液的循环再用。

表6-3-30 混合阔叶木的亚硫酸氢镁半化学浆的连续蒸煮条件

①以绝干剥皮木片为基准;

②经过稀释,体积增加8.14%。

每升蒸煮液含MgSO89.45克,相当于SO2的0.58%,接近MgSO3最大溶解度(40℃时为10克/升,90℃时为6.1克/升)。

亚硫酸氢镁连续蒸煮的特点:

(1)蒸煮液中含有多达10克/升的MgSO3,可用于连续蒸煮混合阔叶木半化学浆。而且不用担心产生MgSO3的结垢。

(2)蒸煮液pH4.5左右,腐蚀性较强,应考虑用耐酸器材。

2.酸性亚硫酸镁溶解浆

用卡未尔连续蒸煮器生产榉木溶解浆的生产过程如下:

木片由低压喂料器送入预汽蒸管,汽温104℃,汽压1.5公斤/厘米2。用预汽蒸管除去木片中的空气,使干木片湿润升温。汽蒸后的木片与蒸煮液一起送入高压喂料器。

由化学回收车间制备的亚硫酸氢镁溶液,含MgO约2.3%,SO27.4%,MgSO41.6%,相当于C.A.3.68%,T.A.7.4%,温度55℃,pH4.0,加水稀释到T.A.等于6.0%,在循环系统中加热到104℃。

木片和蒸煮液一起泵送到顶部分离斜管,以螺旋压入蒸煮器内。在分离器内,木片全部被蒸煮液覆盖,多余的蒸煮液由分离器下部的滤网引入循环系统。由高压喂料器通过分离器到蒸煮器中的时间约2~3分钟,木片在这短时间内完全浸透。在蒸煮器上部通入蒸汽(汽压13.5公斤/厘米,温度180℃)。同时在蒸煮器上部由蒸煮液循环侧管将液体SO2送入蒸煮器内。通汽使蒸煮温度上升到130~140℃。循环系统中也可以直接通汽,但只用以调节温度使温差不大于1~2℃,并不用于大量通汽。上循环管的滤网在木片面下9米,整个蒸煮区到下循环为32米,与洗涤区分界。洗涤区高12.5米。蒸煮时间4.5小时,洗涤时间1.5小时。日产未漂浆240吨。由洗浆机来的洗涤液温度为50℃,通过换热器加热到110℃。洗涤区出口洗液温度为120~125℃,与蒸煮废液同时抽出。循环滤网位置在抽出滤网的下方,使蒸煮温度急剧下降到洗涤温度。

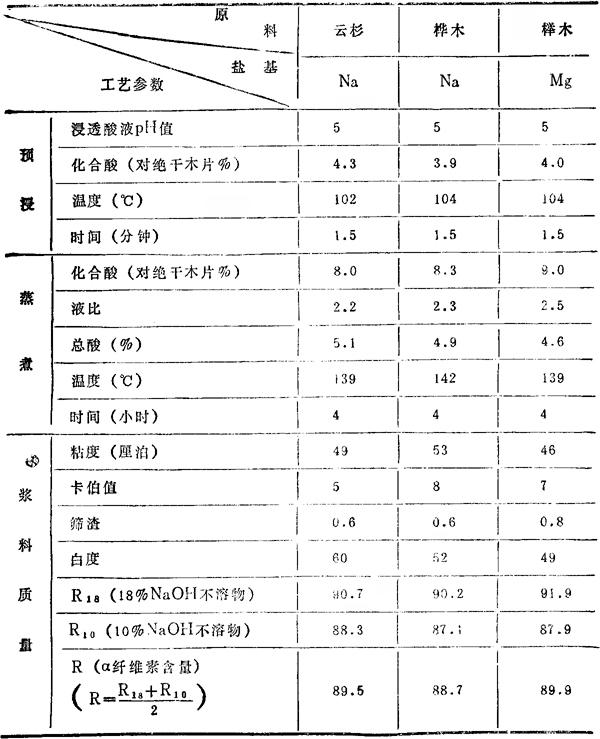

表6-3-31 亚硫酸氢盐连续蒸煮条件及浆性质

蒸煮废液送蒸馏塔分离出SO2。蒸馏塔有12块板,压力5公斤/厘米2,塔顶蒸馏温度为148℃,底部温度160℃,红液进塔温度135~145℃,汽耗为4吨/时(汽压13公斤/厘米2)或40公斤汽/米3红液。塔顶出口的馏出物经过分级冷凝,水洗冷凝,温度达40℃,然后SO2于15℃冷凝(含水1~2%的SO2的冰点为12℃),分别存于储槽中。冷凝水中仍含有SO2,在另一个蒸馏塔内加以分离,温度115℃,压力5公斤/厘米2。

蒸煮器(压力为9公斤/厘米2)放压所排出的SO2中带有水和CO2,用另外的冷凝器处理。脱水的SO2被压缩成液体SO2。

除回收的SO2外,每日需补充液体SO26吨(计算SO2回收率为72%)。

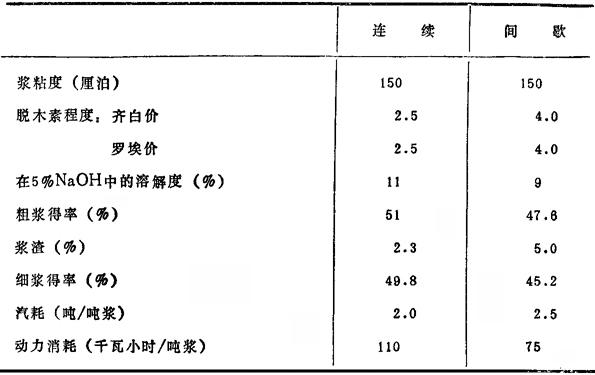

连续蒸煮与间歇蒸煮所需化学药品浓度的比较:

连续蒸煮所需化学药品的浓度比间歇式约大50%以上。

连续蒸煮的得率较高,脱木素进程较好,渣子较少,说明连续蒸煮的浆比较均匀(表6-3-32)。

表6-3-32 连续蒸煮和间歇蒸煮得率、蒸汽和动力消耗的比较

注:汽耗中未计入回收SO2用汽0.6吨/吨浆。

在相同粘度下,连续蒸煮脱木素的程度高,纤维素降解少(图6-3-27)。

图6-3-27 连续蒸煮和间歇蒸煮粘度的比较

表6-3-33 酸性亚硫酸盐连续蒸煮溶解浆的条件及浆质量