零件加工工艺

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2197页(9383字)

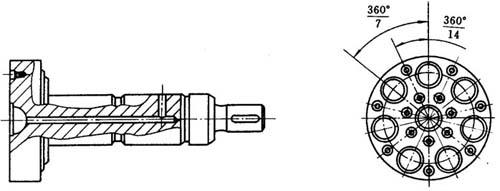

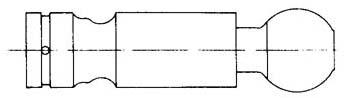

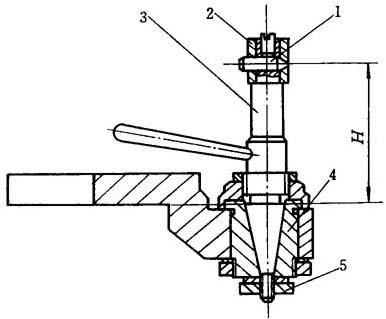

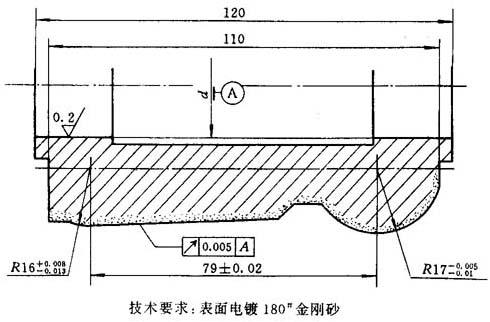

(1)主轴(见图37.1-1)

图37.1-1 主轴简图

在轴的法兰端面上,沿圆周均匀地分布着七个“半球窝”,在轴中心处也有一个“半球窝”,这些球窝与连杆上的球头和中心杆上的球头构成球铰。球铰应运动灵活,而从缝隙处泄漏又不得过大,这就要求球窝有很高的几何尺寸精度和较低的表面粗糙度。此外还对各球窝的分布圆和均布误差有严格要求,所以主轴的制造难度很大。

主轴材料多采用氮化合金钢,如38CrMoAl,40Cr2MoV等,在氮化处理后,能得到高的表面硬度,高的疲劳强度及良好的抗过热,抗变形性能。

目前,加工主轴上的半球窝,主要采用两种方法。

·成形刀具加工。采用球形钻头或球形铣刀进行半球窝的粗加工,半精加工。留有0.1~0.15mm铰量。然后用球形铰刀进行精铰,经氮化处理后,对半球窝进行研磨,达到设计尺寸要求。

·旋风铣加工。首先使用球形钻头进行半球窝的粗加工,距最终尺寸相差0.3~0.5mm,然后在专用球窝旋风铣上进行铣削精加工,经氮化处理后,对半球窝进行研磨,达到设计尺寸要求。

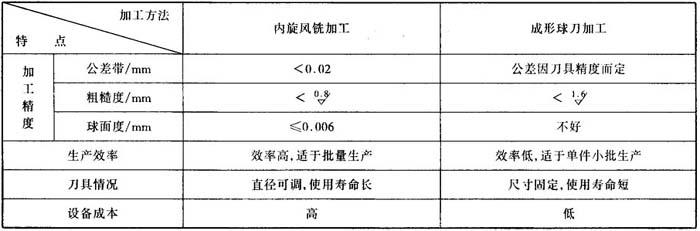

两种加工方法的比较见下表37.1-1。

表37.1-1 主轴球窝加工比较表

成形刀具加工球窝的方法,一般用于单件、小批量生产,难以形成生产规模。而旋风铣以其稳定的加工精度,良好球面度,较高的生产效率,被国内外生产厂家普遍采用。

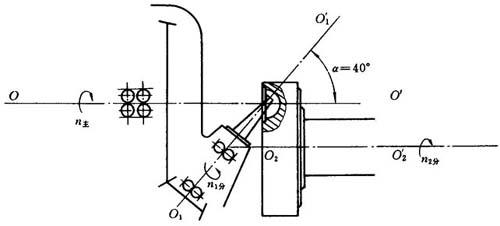

旋风铣加工球窝的原理,见图37.1-2。机床主轴与刀具轴线成一定角度,刀具轴的旋转通过两个伞齿轮传递,由机床主轴获得。经过机床主轴和刀具轴的旋转运动,形成铣刀尖的球面网络运动。其切削速度在80~90m/min之间,刀具轴的转速可控制在1000~2000r/min之间。铣削球窝时,必须保证足够的冷却液供给。

图37.1-2 球窝旋风铣结构简图

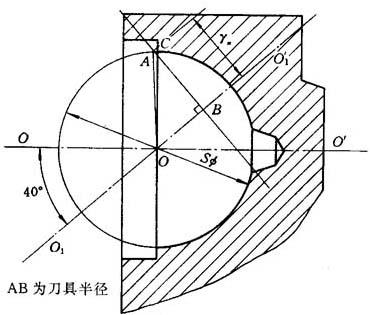

在加工球窝过程中,铣刀刀尖在球窝中的位置,对半球窝包络线的形成最重要。关键的尺寸有刀杆长度,刀具轴与机床主轴的角度,刀具半径。一般选取数值如图37.1-3所示,AC尺寸不宜过大,能保证出刀和断屑即可,否则不利于球窝加工。

图37.1-3 刀具调整示意图

在氮化处理后,主轴端面球窝的尺寸会有微小变化。这在球窝研磨工序之前的工序中,应考虑到这一微小变化,否则在研磨球窝时,其球面度及各球窝的位置度要求就不易保证。在研磨手段上,对批量生产多采用专用的主轴球窝研磨机来进行研磨。对各球窝尺寸一致性要求差的主轴,则采用手工研磨方法,对各球窝逐一进行研磨。

主轴杆部的最终磨削与其它轴类的磨削方法有所不同,不允许有螺旋线状的磨削痕迹,尤其在轴上的密封部位。因此在磨削手段上多采用切入磨削的方法,来达到零件的技术要求。

(2)柱塞

在斜轴式柱塞泵中,多采用柱塞-连杆副,当斜角在25°以下时,连杆为锥形具有两球头,其中一个球头和柱塞压合成整体,见图37.1-4。当斜角为40°时采用一端为球头另一端为锥形柱塞的整体结构见图37.1-5。现介绍锥柱塞的加工工艺。

图37.1-4 柱塞-连杆副

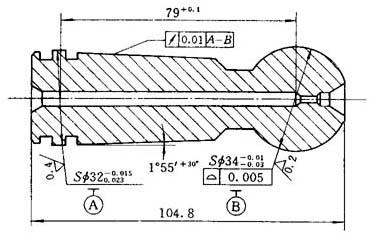

图37.1-5 锥柱塞技术要求

1.调质:σb=1000~1150MPa;2.氮化

在保证零件批量生产的前提下,其工艺流程见表37.1-2。

表37.1-2 锥柱塞的工艺流程

现介绍柱塞的球面加工。

工序⑥为球面的车削加工,传统的办法是成形刀车削或摇摆法车削。由于其劳动强度大、效率低且不易保证零件精度,已被逐步淘汰。现采用的主要有两种加工球面的方法:第一种是利用液压仿形车床车削球面。其工作原理是依靠精确的仿形样板,通过合理的放大或缩小比例,运用触头进行跟踪加工。此方法的设备比较简单,且容易维护,加工成本较低,加工出的零件精度主要取决于样板精度,对样板制造有较高的要求,劳动强度较高。第二种方法是利用数控车床以至车铣中心,在一次装夹中完成除磨削加工余量外的全部车削工作。此种方法调整方便,对随时修改工序间的尺寸或形状尤为简单,且能充分保证零件的精度,但该设备较复杂,不易维修,对操作工人的技术水平有较高的要求,购置费高。

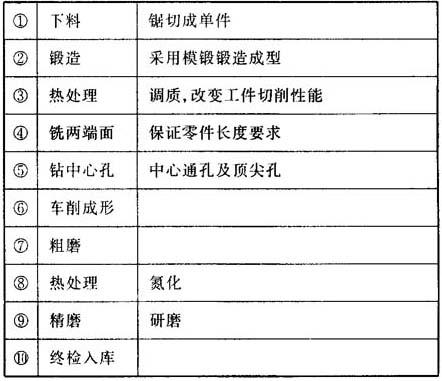

零件的磨削加工有两种方法:

·分段磨削法。此法是把零件的球头、球台及锥度分三步来加工(见图37.1-6)。第一步磨球头见图37.1-6(a),第二步磨球台,见图37.1-6(b),第三步磨锥度见图37.1-6(c)。通过合理的控制各部尺寸,确保零件的加工精度。

图37.1-6 锥柱塞分段磨削

·成型磨削法。此法是利用特殊成型砂轮,在一次装夹中磨出柱塞全部外形。

下面分别叙述两者具体的技术要点:

A.分段磨削法

采用此法的关键是把砂轮分别修整出圆弧砂轮及锥度砂轮。图37.1-6(c)中所示的锥度砂轮可以通过普通砂轮修整刀来修整,使砂轮刀运动轨迹与砂轮旋转柱面相交而修成。对于图37.1-6(a)、(b)所示的圆弧状砂轮的修整,则使用图37.1-7所示的砂轮专用修整刀进行。

图37.1-7 砂轮专用修整刀

1-金刚石修整刀;2-对刀套;3-旋转轴;4-青铜套;5-调整螺母

专用砂轮修整刀的技术要求是

·旋转轴3的圆锥面与对刀套2的定位外圆的同轴度小于0.005mm。

·对刀套2的内孔与外圆同心度小于0.005mm,并且对刀套与旋转轴3的配合间隙应小于0.005mm。

·刮研青铜套4,保证其锥面与旋转轴3的接触率大于80%。

·调整螺母5,使之有适当的配合间隙,以便旋转轴3能够灵活均匀地转动。

·还应能随时调整,消除在应用中因磨损而产生的间隙。

图中的尺寸H,为修整刀距工作台面的高度,其值与所选用磨床的中心高相等,这一尺寸在制造加工中应严格保证,否则所修整出的成型砂轮的半径发生了变化将影响所加工球形的圆度。具体分析见图37.1-8。

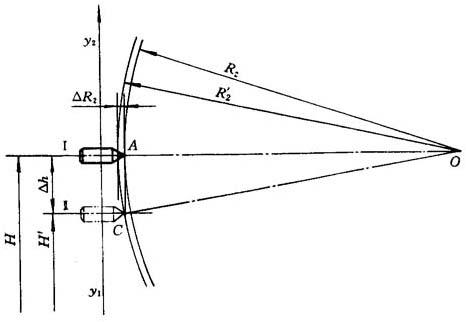

图37.1-8 砂轮修整误差分析简图

O-砂轮主轴的旋转中心;y1y2-金刚石修整刀旋转轴线

若实际加工尺寸H′小于H,即金刚石修整刀从Ⅰ位置降低至Ⅱ位置,则中心的变化量为

△h=H-H′

式中 R2——金刚石修整刀位置Ⅰ处的砂轮半径;

R2-金刚石修整刀位置Ⅱ处的砂轮半径。

修整后的砂轮(Ⅱ位置)半径为

可见,实际修整出的砂轮半径不等于所要求的砂轮半径。如果还在原位置Ⅰ处磨球,球面就产生了较大的椭圆度。

在使用中,为调整修整刀半径,使用一个对刀套2,其外径与所修整的砂轮圆弧直径相等。调整时,利用对刀套进行比较,即先用平头干分表的表头接触对刀套2的外圆,将表针调至“0”位,然后转动修整刀手柄,使金刚石修整刀刀尖对准千分表表头,前后调整金刚石刀,使千分表指针对准“0”位。此时,修整刀的半径即为我们所需要的砂轮圆弧半径。用此刀即可修整出满足要求的成型砂轮。

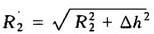

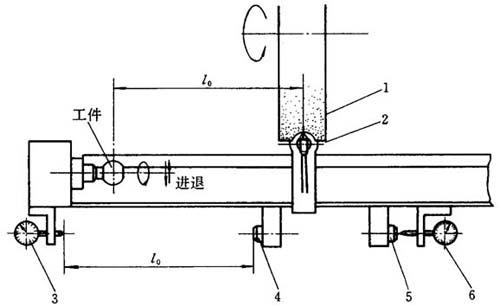

为保证所加工柱塞球头正确的轴向位置及一致性,减少每次重修砂轮的繁琐调整,在磨削时,分别在磨床上应用了磨球定位百分表、磨球定位块、修整砂轮定位百分表及修整砂轮定位块等定位措施(参见图37.1-9)。

图37.1-9 砂轮修整刀安装定位图

1-砂轮;2-砂轮修整刀;3-磨球定位百分表;4-磨球定位块;5-修整砂轮定位块;6-修整砂轮定位百分表

首件修磨时,先把修整砂轮定位百分表6与修整砂轮定位块5接触,调整百分表,使表针对“0”位,然后均匀往复地转动砂轮修整刀2的手柄,磨头砂轮1作径向进给。这样砂轮修整刀便修整出成型砂轮的圆弧面。但要注意砂轮左右两边外圆也要同时修整。修整要求是,左边外圆部分不能在磨球时接触柱塞颈部,但又要保证球头根部磨削。右边外圆应与柱塞中心线接近或重合(即砂轮圆弧半圆),其修整方法和平面修整砂轮法相同。修整砂轮成型后,通过测量,确定柱塞球头至修整圆弧中心的尺寸l0。通过调整磨球定位百分表3,使其对磨球定位块4的距离同样为l0,也就是首件磨削时,磨球定位百分表指针也在“0”位。磨球头时,工件旋转,成型砂轮作径向进给。当检查球的直径满足要求且球头的球面度小于0.005mm,粗糙度达 时,零件为合格。反之,当粗糙度和球面度不能达到上述要求时,须要重新修整砂轮。这时,只要把工件沿径向退出,工作台左移,使修整砂轮定位百分表对“0”位,即可进行修整,修整完成后,退出砂轮修整刀,向右移动工作台,使磨球定位百分表对“0”位,就可以重新磨削,而不需要进行重新调整。经检验,柱塞球头的轴向位置修磨前后的一致性在0.02mm内,可充分满足工艺要求。

时,零件为合格。反之,当粗糙度和球面度不能达到上述要求时,须要重新修整砂轮。这时,只要把工件沿径向退出,工作台左移,使修整砂轮定位百分表对“0”位,即可进行修整,修整完成后,退出砂轮修整刀,向右移动工作台,使磨球定位百分表对“0”位,就可以重新磨削,而不需要进行重新调整。经检验,柱塞球头的轴向位置修磨前后的一致性在0.02mm内,可充分满足工艺要求。

保证球台与球头中心距,可采用同上的方法,所不同的是把基准点取在球头上,而不取在球台上,这样就减少了一个尺寸链测量的误差。磨出的工件完全能满足两球中心距的要求。磨削球台的方法基本上与磨削球头相同,只是修整出的砂轮略有不同,故不予叙述。

至于锥度磨削,既可以如图37.1-6所示修磨成锥度砂轮,也可以调整工作台,使工作台与砂轮轴线成某一角度(这里是1°55′),磨出锥度。

B.成型磨削

成型磨削的设备是用通用无心磨床,经过改造加装机械手、料架及托架,使上下料实现了自动化。在对砂轮修整上采用了成型金刚石修整轮,其具体的形状尺寸见图37.1-10。

图37.1-10 金刚石修整轮

为保证金刚石修整轮在工作过程中稳定、可靠,确保修整后砂轮的成形质量,在金刚石修整轮的制造中,应充分保证:

·内孔自身的圆柱度;

·内孔与安装轴的配合座采用紧密过渡配合,配合间隙0.005~0.01mm。

·修整轮的金刚石镀层应均匀和一致,保证外型与内孔的跳动量小于0.02mm。修整时,修整轮采用步进电机控制,以便在零件磨削中砂轮进给得到同样的补偿,以获得较恒定的切削力,保持零件尺寸的一致性。磨削时的托架,采用两点支撑的方式,在支持点上焊接上硬质合金,以保证其使用寿命。

磨削使用的砂轮,推荐使用粒度为80#的白刚玉磨料、K级硬度的树脂粘合剂砂轮。此种砂轮具有较高的强度,能较好地保持砂轮形状、具有良好的自锐性、磨削效率较高、磨削粗糙度可达 以下、球面度可达到图纸要求。

以下、球面度可达到图纸要求。

采用成型磨削方法一次可完成全部外圆部分的磨削工作,不仅尺寸精度、几何精度和粗糙度都得到了保证,而且各相关部分,如同心度、中心距也具有相当高的精度。在零件加工方面是无可挑剔的,是很有推广价值的、具有广阔发展前景的精加工手段。

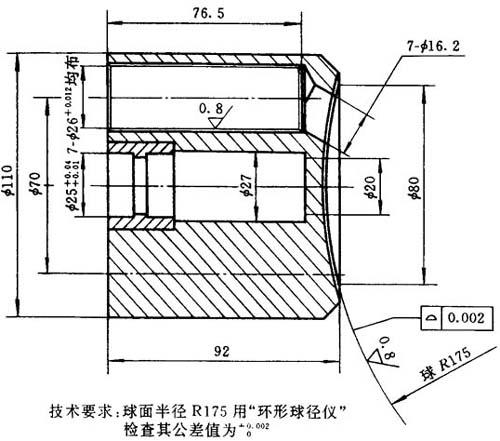

(3)柱塞缸

A.柱塞缸体的加工工艺过程

柱塞缸体是柱塞泵的基本零件之一,形式多种多样。其典型的图例如图37.1-11所示。其典型加工工艺流程见表37.1-3。

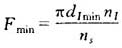

图37.1-11 枉塞缸体零件图

表37.1-3 缸体加工工艺流程

从图37.1-11及表37.1-3可以看出,在这种典型柱塞缸体的加工中,有几处难度较大,须特别注意,如R176的内球面及Φ26+ 的7个柱塞孔,其尺寸精度、表面粗糙度和形位公差的要求均很高,以下分别进行重点介绍。

的7个柱塞孔,其尺寸精度、表面粗糙度和形位公差的要求均很高,以下分别进行重点介绍。

B.内球表面的加工——“展成法”磨削球面

R176的内球面表面粗糙度要求为Ra0.8μm,尺寸精度要求为“用环形球径仪测量其允差不超过0002mm”,其球面度要求为0.002mm,因此具有一定的加工难度。

具体加工中,粗加工一般采取仿形车或数控车进行,在此不加细述。精加工方法中,目前国内外制造商中多采用“展成法”磨削加工球面技术,其优点在于此法加工的球面精度高,球形好,质量稳定,生产效率高。因此,这种方法适合于批量较大,互换性要求较高的生产。而对于小批量生产来说,也有用比较简单的研磨球面的方法,但是生产效率低,互换性差。现对“展成法”磨削球面的几个问题进行介绍如下:

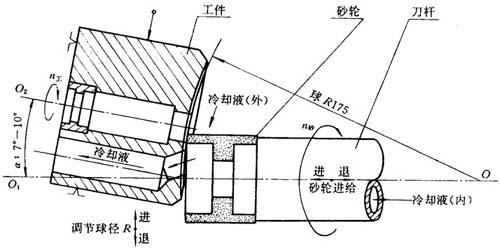

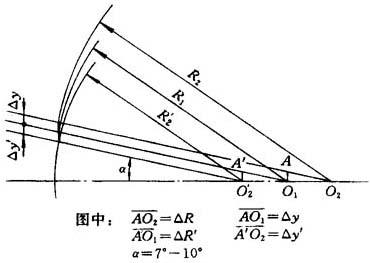

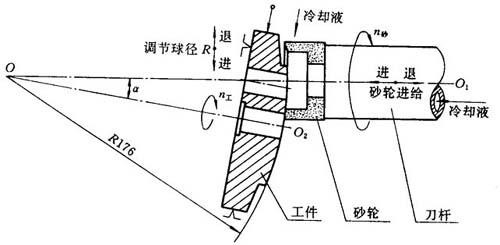

用“展成法”磨削柱塞缸体内球面的结构示意图如图37.1-12所示。

图37.1-12 “展成法”磨削柱塞缸体内球面

①图中工件旋转轴线O2O与砂轮旋转轴线O1O相交于O点,其交角a取7°~10°(实际角度可根据工件具体情况选择)。二轴线的不相交度应小于0.005mm,否则将使球面度允差超过设计图纸要求:0.002mm。

②球面半径R的调整比较方便,具体调整量计算示意图如图37.1-13所示。图中,当工件沿垂直砂轮轴线调整位移△y时,则工件的球面半径R的变化量为△R。

图37.1-13 球面半径调整示意图

由三角形△AO1O2可得

同样,在反方向调整工件位移△y′时,其与球面半径的变化量△R′的关系为

由上述计算可知:球面半径调整的公式为

如此,即可沿砂轮轴线的垂直方向调整工件,从而最终达到所需加工的球面半径R。

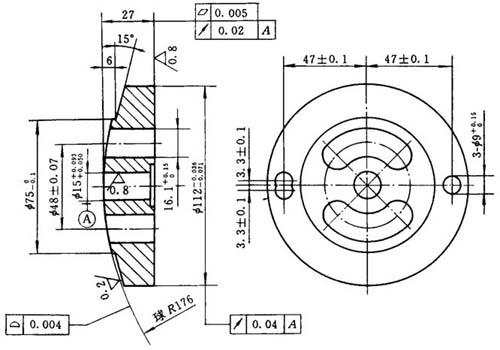

③“展成法”磨削球面的切削参数选择可参照如下公式进行计算:

砂轮的切削速度vs

工件的进给速度F

式中 ds——砂轮直径;

ns——砂轮转速; ——工件磨削直径;

——工件磨削直径;

nl——工件转速。

磨削深度留量则应根据工件材料及所选砂轮的具体情况进行适当的选择。需要注意的是为了在切削进程中顺利地排除切屑,达到好的磨削效果,避免破坏工件的表面质量,必须选用性能良好的冷却液。此外,球面的尺寸精度、表面粗糙度和几何精度要求均很高,因此为保证球面的磨削质量,在每磨削一件工件后,必须修整砂轮;同时,为控制砂轮的修整量,应选用带有自动补偿机构的机床。

C.柱塞孔的加工

从图37.1-11可见,柱塞孔为尺寸精度很高的深孔(孔径要求为 ,孔深为76.5),其表面粗糙度要求也很高达Rμ0.8μm。此外,在每一个柱塞缸体零件上都均布着七个或九个同样精度要求的孔,因此必须在一次装夹加工中,保证从第一个孔到最后一个孔的加工均能达到设计图的要求精度,从而保证同一缸体各柱塞孔的一致性,难度是相当高的。

,孔深为76.5),其表面粗糙度要求也很高达Rμ0.8μm。此外,在每一个柱塞缸体零件上都均布着七个或九个同样精度要求的孔,因此必须在一次装夹加工中,保证从第一个孔到最后一个孔的加工均能达到设计图的要求精度,从而保证同一缸体各柱塞孔的一致性,难度是相当高的。

因此,在实际加工中,针对不同的柱塞孔材料,为达到设计要求,精加工柱塞孔的方法也就各不相同。目前比较流行的柱塞孔材料多为黄铜、青铜或高牌号的球墨铸铁,也有用45号钢等材料的,但较为少见。

对于质地很软的青铜或黄铜,由于其机械切削性能良好,切削刀具的耐用性也很高,因此通常选用高转速、低走刀量的镗削加工,辅之以高压空气冷却,避免切削下来的铜碎屑破坏已加工表面,从而达到很高的尺寸精度和表面质量,而且能保证较高的尺寸一致性。

对于球墨铸铁材料,由于其机械切削性能相对较差,切削刀具的耐用性也相对降低,难以用上述镗削加工的方法保证尺寸的一致性。而且在最后精加工之前,往往要对此种柱塞缸体进行表面硬化处理,以增加成品后柱塞孔及内球面的耐磨性,因而其表面硬度往往很高。根据这种情况,目前在实际加工中多采用金刚石铰刀铰削加工或再加珩磨的方法,以保证产品的设计精度及批量稳定性。

对于具有一定塑性的材料,目前国际上在最后的精加工中,有采用无切屑的滚压技术的。这种方法一方面能保证大批量生产时的尺寸精度及稳定性、一致性,另一方面也能对需要高耐磨性的柱塞孔表面起到一定的强化作用。此法要求选用具有一定塑性的材料以及滚压前的工艺精度较高,同时也对加工机床及刀具提出了较高的要求。当然,这种工艺方法的成本也较高,国内企业目前还较少采用。

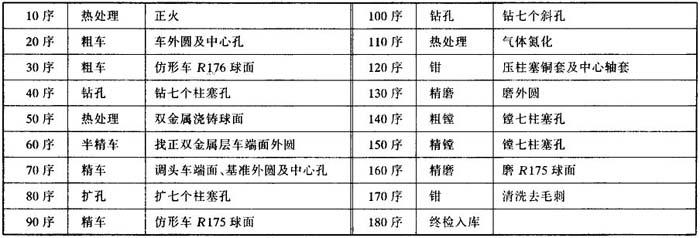

(4)配流盘的加工工艺

柱塞泵配流盘的型式分为平面配流和球面配流两种。前者要求配流盘的平面加工除了应具有很高的尺寸精度及表面质量外,还要具有很高的位置精度,因而对机床的选择及加工定位提出了较高的要求,但是加工基本士在通用机床上即可实现。后者则要求配流盘的球面应具有很高的尺寸精度、表面质量以及几何形状精度,因此除了对机床的精度及加工定位有较高的要求外,还要求具有精加工球面的高效机床设备。以下将着重介绍配流盘的球面加工方法。

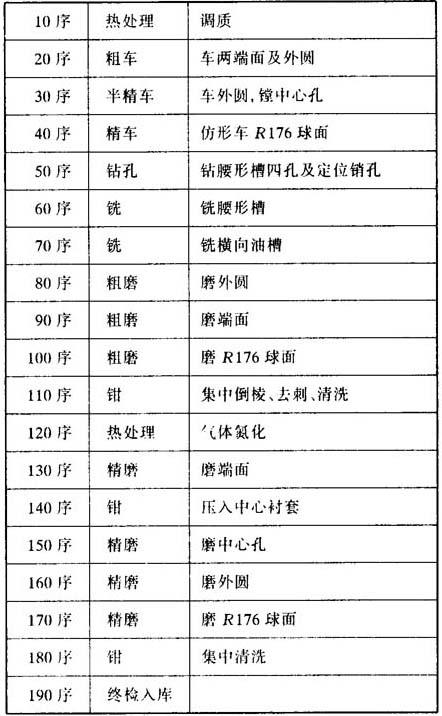

球面配流盘的典型结构如图37.1-14所示。其典型加工工艺流程见表37.1-4。

图37.1-14 配流盘简图

技术要求:球面半径R176用“环形球”径仪“检查其公差值为:

表37.1-4 球面配流盘的加工工艺流程

从表37.1-4及图37.1-14中不难看出,配流盘的加工中具有特色的、同时也是加工难点的工序就是170序——用“展成法”磨R176球面。以下就针对此序进行简要的介绍。

配流盘的球面精度要求很高,其球面表面粗糙度要求为Ra0.2μm,尺寸精度要求为“用环形球径仪检查其公差值为 ”,其球面度要求为0.004mm,此外还有较高的位置公差要求。用“展成法”磨削球面可以在批量生产中保证上述各项要求,同时具有批量稳定性。

”,其球面度要求为0.004mm,此外还有较高的位置公差要求。用“展成法”磨削球面可以在批量生产中保证上述各项要求,同时具有批量稳定性。

“展成法”磨削配流盘球面的原理同前述磨削柱塞缸体内球面的原理完全相同。其在机床上切削原理的结构示意图如图37.1-15所示。

图37.1-15 “展成法”磨削配流盘外球面

图中砂轮旋转轴线OO1与工件旋转轴线OO2相交于O点,其不相交度为0.005mm,交角a取8°~10°。(实际角度可根据工件的实际情况选择)此外,球面半径R的调整以及磨削加工中的切削参数的选择均与前述“展成法”磨削柱塞缸体球面相同,不再赘述。当然,在加工过程中为达到良好的切削效果,还必须注意选择性能良好的冷却液,以及在每磨削完一件工件后,必须重新修整砂轮。