深孔镗工艺

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2228页(4422字)

(1)工艺过程

在深孔镗床上加工缸筒内孔的工艺过程为:粗镗-细镗-精镗(浮动镗)-滚压。可以一刀一序,分序加工;也可以使用组合刀具对其中几序或全序进行组合加工。其特点为:

分序加工:刀具简单,便于控制加工质量;生产效率低。

组合加工:生产效率高;刀具复杂,加工质量不便于控制。加工大长径比的缸筒,刀具易走偏。

加工时,按刀杆受力方式,镗削可分为推镗和拉镗。

推镗:刀杆受压力,易弯曲,对加工精度有影响;操作方便,排屑方便。

拉镗:刀杆受拉力,不易弯曲,切削平稳,有利于提高加工精度;操作不便,辅助时间长。排屑差。不能加工盲孔。

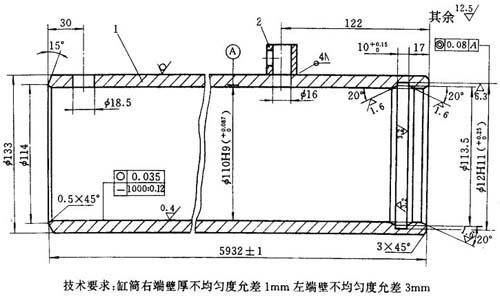

图37.5-1为起重机伸缩缸缸筒加工图。

图37.5-1 液压缸筒加工图

1-缸筒;2-接头座

缸筒毛坯为热轧无缝管材,材质45钢,硬度HB180~195。缸筒加工工艺过程见表37.5-1。

表37.5-1 缸筒加工工艺过程表

工艺说明:

·缸筒两端倒角并车出夹口,做为内孔加工装夹定位基准。

·接头座在细镗前焊上,防止因焊接变形而影响内孔精度。

·缸筒较长,为减小刀具走偏,粗镗从两端进行,中间接刀。

·为使加工能够进行,并保证同轴度要求,加工中,基准要经过从内到外,从外到内多次转换,即安排车修架子口工序。

(2)缸筒加工的重要工序和关键工序

缸筒加工,粗镗、细镗、精镗、滚压是主要工序。其中细镗和滚压是关键工序。

A.粗镗、细镗

去除毛坯大部余量,保证孔的直线度。使形位公差和几何精度符合精镗前要求。

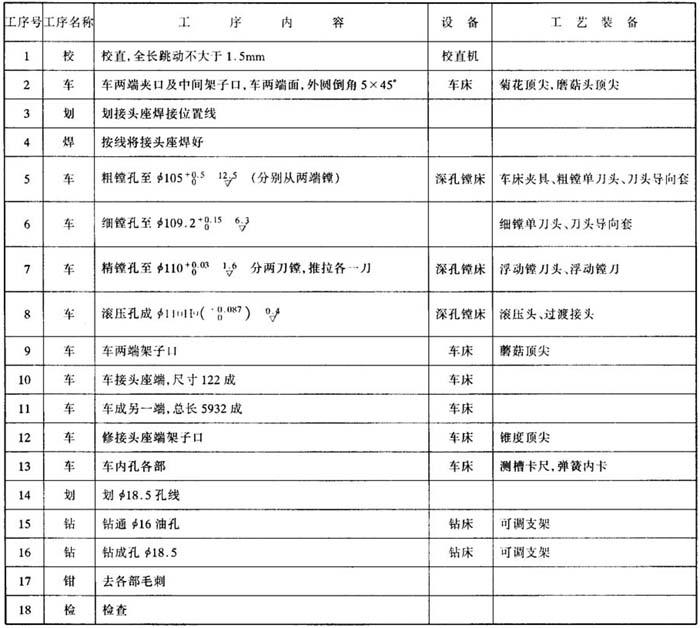

图37.5-2是粗、细镗削对刀图。深孔加工是定直径刀具加工。刀头2进入工件前靠刀头导向套3定心。进入工件后,刀头靠已加工面自定心。刀头导套与硬质合金支承块1配合间隙D-d=0.03~0.05mm。支承块尺寸靠配磨保证,磨损后,加垫片或更换支承块。

图37.5-2 对刀图

D-刀头导向套内径;d-硬质合金支承块直径

刀尖对硬质合金支承块超前量L=2~3mm。刀尖对硬质合金支承块径向高出量H=0.05~0.10mm。

镗刀首先要考虑断屑和耐用。6~7m长缸筒细镗,一次走过,中途不能停车换刀。刀具强度要好;断屑槽设计,应使切削出短C型屑。

缸筒长径比大。粗、细镗削中的刀具走偏是加工中普遍存在的问题。刀具走偏可看作是加工出孔的轴线与理想轴线的偏移。它会使加工出的缸筒壁厚不均匀;精镗余量小。若细镗刀具走偏,直线度达不到要求,精镗则不能将孔镗圆。因此,细镗是关键工序。表37.5-2列出了刀具走偏的主要原因及解决方法。

表37.5-2 刀具走偏的主要原因及解决方法

B.精镗

因采用浮动镗刀加工,对孔的直线度、位置度影响不大,主要是提高孔的几何、尺寸精度。降低表面粗糙度。

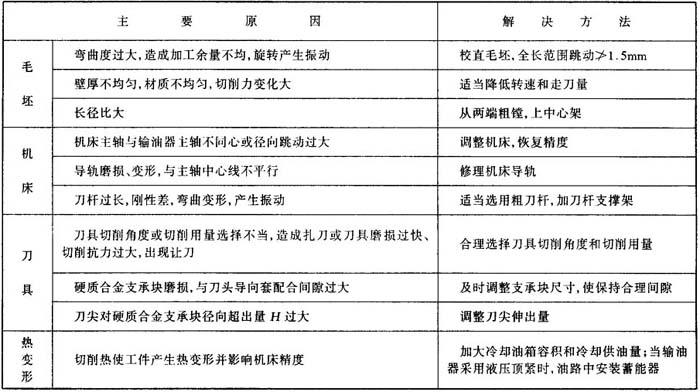

图37.5-3是可调式浮动镗刀结构图。浮动镗刀是一种定直径孔用刀具,适用于对半精加工后的孔进行精加工,它的校准刃长,偏角小,切削平稳。可对孔进行修光,通过两对称切削刃产生的径向分力的平衡,使刀体沿刀方(刀头方孔)浮动,而不致卡死。

图37.5-3 浮动镗刀

浮动镗刀安装在浮动镗刀头上,镗刀与刀头方孔

(刀方)的配合为 ,镗刀能够自由滑动并保持与镗刀头轴线垂直。

,镗刀能够自由滑动并保持与镗刀头轴线垂直。

C.滚压

缸筒的滚压加工是通过滚压头上硬度很高的滚柱(滚珠)对内孔表面进行挤压,使其产生塑性变形,将微观不平度滚平压光,从而降低表面粗糙度和提高表面硬度。

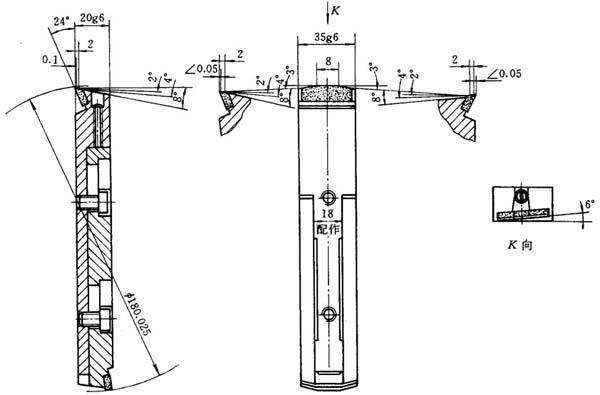

图37.5-4是滚压头结构图,滚压过程中,滚柱1在切向力和轴向力的作用下,既随支承套3公转,又绕自身轴线自转。在有过盈量和进给量的情况下,将工件表面压光。

图37.5-4 滚压头

旋动调节套5通过轴承4和支承套3可调整滚压外径尺寸。为防止工作中调节套转动而改变滚压头尺寸,在调节套和锁母7之间装有止动垫6。

滚压头滚柱采用单列长锥形滚柱。滚柱支承在锥套2上,锥套的斜角为1°10′,滚柱的锥角为1°30′,从而使滚柱与工件表面形成20′的斜角。斜角的大小会改变滚柱与工件接触面的宽窄。斜角大,接触面过窄,滚压会出现螺旋纹。反之也会降低表面光洁度。

滚柱是滚压头的关键件。同一个滚压头的滚柱,直径相差不能超过5μm。

一般,钢材滚压过盈量在0.13~0.18mm,滚压后孔径增大0.02~0.03mm,表面粗糙度降低2~3级。滚压生产效率为珩磨的5倍以上,是一种效率较高的加工方式。

滚压注意事项:

·滚压前,孔应经过浮动镗加工,粗糙度不大于 。

。

·缸筒及切削液内应无铁屑杂物,否则滚压后会产生“麻点”。

·滚压次数一般不超过2次。以避免产生“脱皮”现象。

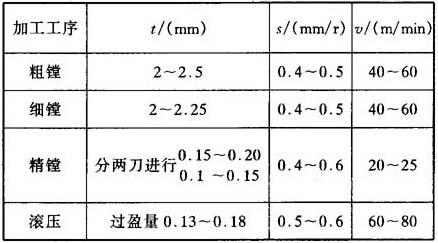

(3)切削用量(吃刀深度、走刀量、切削速度)

缸筒材质45钢,硬度HB≯200,切削用量见表37.5-3。

表37.5-3 切削用量

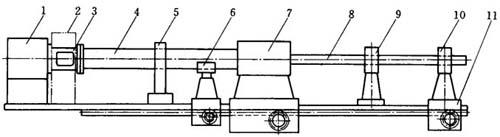

(4)深孔镗床

图37.5-5为深孔镗床示意图

图37.5-5 深孔镗床示意图

1-床头;2-挡油罩;3-床头胎;4-工件;5-中心架;6-托架;7-输油器;8-镗刀杆;9-镗杆支承架;10-镗杆座;11-拖板

深孔镗床的主运动是工件4的旋转运动。床头1上装有床头胎3,工件左端由床头胎的夹具夹紧,右端顶在输油器7前端盖上并有中心架5和托架6支承。机床主轴带动工件旋转;镗杆8通过镗杆座10固定在拖板11上,中间并有镗杆支承架9支承,拖板带动镗杆完成进给运动。

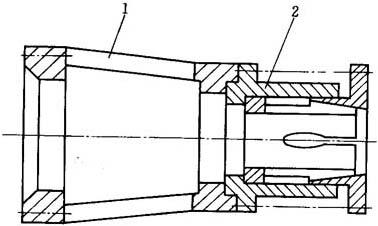

A.床头胎

床头胎(图37.5-6)由车床夹具2和过渡套筒1组成。车床夹具为弹簧夹套式。以减小缸筒夹紧变形。过渡套筒与机床主轴相连。其上开有长方口,用于取下浮动镗刀和滚压头,切屑和冷却液也从这里排出。

图37.5-6 床头胎

1-过渡套筒;2-车床夹具

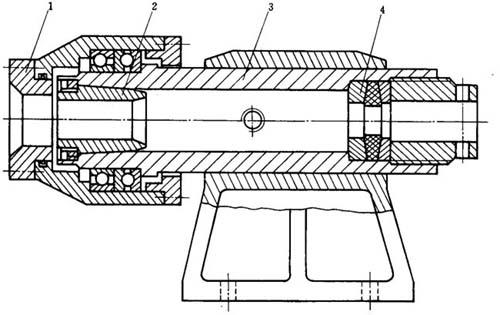

输油器是深孔镗床的主要部件,见图37.5-7。其作用为:

图37.5-7 输油器

1-前端盖;2-刀头导向套;3-输油器主轴;4-镗杆支撑套

·输送冷却液。

·安装导向套,正确引导刀头进入工件。

·支承镗杆,增加镗杆刚性,防止振动。

·顶正工件,确定工件、刀具、机床主轴之间的正确位置。

因此,对输油器有如下要求:

·输油器主轴3与机床主轴同心;旋转精度好。

·密封性好,不使冷却液外溢。

·更换导向套方便,具有一定的通用性。

加工不同直径的缸筒需要更换相应的刀头导向套2,镗杆支承套4和前端盖1。

C.深孔镗冷却系统

深孔镗削的冷却排屑非常重要。需有一定强制性,需要大流量的冷却液冲走切屑。冷却泵的流量可参考经验公式确定

q=(1.5~2)D(L/min)

式中 q——冷却泵流量;

D——被加工缸筒缸径(mm)。

切削时,冷却液温度不应超过50~60℃。

冷却系统要有可靠的过滤装置,用来提高油的清洁度。

冷却液要有冷却润滑作用,可选用一般机油+20%硫化油或使用极压切削液。