铸型工艺

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2247页(5522字)

液压件铸件,由于其品种的多样性形成造型方式上多种工艺并存的局面。然而,从满足液压件铸件的尺寸精度和表面粗糙度要求出发,应选择密实型铸型,即气冲造型,高压造型,壳型、树脂砂型较为合适。

本文介绍目前国内外采用较先进而成熟的壳型和气冲造型工艺。

(1)壳型工艺

壳型工艺,目前主要指以二级反应热固性酚醛树脂复膜砂作造型材料,加热固化后形成薄壳铸型的方法。此法可达到的铸件精度为:GB6414-86CT7-9;表面粗糙度为:GB6060.1-85Ra6.3μm,适合批量生产单重15kg以下的铸件。

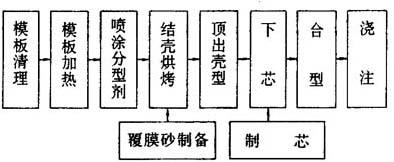

工艺流程如图37.7-3所示

图37.7-3 壳型工艺流程图

A.树脂覆膜砂制备

(A)覆膜砂用原材料性能及比例

原砂 主要采用硅砂,特殊场合使用锆砂。因锆砂资源少价格高,使用时要进行再生回收。建议使用ZGS90-15H-30;ZGS90-10H-30(GB9442-88)两种牌号的硅砂。

酚醛树脂 是在苯酚过量,甲醛不足的条件下合成的热塑性线型结构的树脂。加热可融熔,如加入含有-CH2-基团或析出甲醛的物质并加热到一定温度,可硬化成不融不熔的体型结构。

主要性能指标:聚合速度30~40s,软化点95℃~105℃;游离酚含量1%~4%。

加入比例,应在满足覆膜砂性能要求的前提下愈少愈好,这样,既可降低成本又可减少浇注时产生气体。目前,抗拉强度达到3MPa以上的覆膜砂,树脂加入量约3%~3.5%左右。

固化剂 常用的固化剂是六次甲基四胺。白色粉状结晶体,加热时释放次甲基气体。

加入比例为树脂量的12%~15%(重量比)。

按工业一级品指标选用。

附加物 加入少量硬脂酸钙,一般为砂重的0.25%~0.35%。其作用是增加覆膜砂的流动性。也按工业一级品选用。

有时,还加入其它附加物如增强剂,增塑剂,耐高温材料等。

(B)覆膜砂配制工艺

分冷法,热法两种。常温下用溶剂(如工业酒精)溶解树脂后和砂混合并加入硬化剂和附加物混匀,溶剂挥发后形成覆膜砂的方法称冷法。此法的缺点是溶剂耗量大,覆膜砂性能差。

热法覆膜工艺是用专门混砂设备,首先将原砂加热到145℃至160℃,加入酚醛树脂并快速混匀,树脂吸热软化熔融并包覆砂粒表面。控制砂温在105℃~110℃时加入六次甲基四胺的饱和水溶液,此时砂温升高。为防止树脂焦化要迅速吹风冷却,同时加入硬脂酸钙等附加物混匀后松散砂团、筛分备用。

B.模具

(A)模具材料

模具材料应以孕育铸铁,合金铸铁为主。与钢和有色合金比较,铸铁热容量大,热膨胀和热变形倾向小,切削性和耐磨性优良而且来源广,价格低。其不足之处是强度和韧性方面不及碳钢。因此,较好的方法是:模具的主要部分,包括模型和底板用同一牌号的铸铁制造,而模型结构上单薄的部分,如镶嵌块、芯头、浇道、定位块、隔条等用中碳钢。有时为了调整模型的热容量,也可局部采用铝、铜等。在这种情况下,必需使结合十分牢固,以免反复加热时由于膨胀系数不同造成松动。

铸铁材料在加工前须进行消除内应力退火,碳钢须进行调质处理。

(B)模具收缩率

模具收缩率的选择,和其它造型方式所使用的模型相类似。主要以生产铸件的金属种类为主要依据,所不同的是,由于对铸件的尺寸精度要求较高,有必要综合考虑影响收缩率的各种因素。从模型到铸件所体现的收缩率,包括铸件金属的自由收缩,随铸型形状而异的受阻收缩,结壳过程模型受热的膨胀,以及壳型顶出后冷却时的收缩。因此,为保证铸件尺寸精确,最实际的方法是先用木模与自硬砂造型试浇铸件,测量确定前面两部分因素,然后用经验的型板加热与型壳冷却过程的膨胀系数加以修正。

(C)拔模斜度

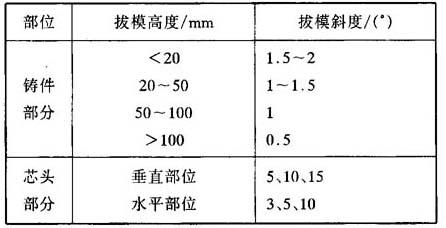

普通情况下模型拔模斜度值参考表37.7-10,产品图尺寸精度要求极严时,可采用0°18′的斜度,通常多用0°30′以上的斜度。

表37.7-10 模型拔模斜度

所有形成铸件的部分,一定要小于或等于铸件产品图所标注的斜度。

(D)模具加工精度及表面粗糙度

一般而论,模型尺寸精度应比铸件图所要求的精度高两个标准公差等级以上。并要给精修打光留出余量,外型取正余量,内腔取负余量。

模型表面粗糙度取决于精加工工艺、模型材料和硬度。

加工精度和表面粗糙度可参照表37.7-11。

表37.7-11 模具加工精度和表面粗糙度

C.制壳工艺

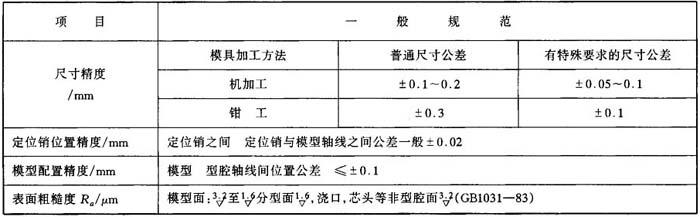

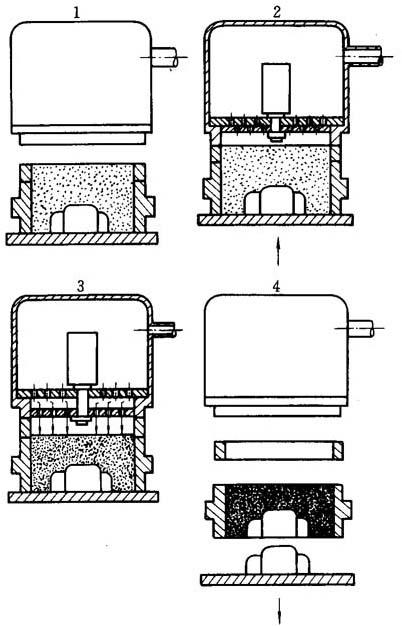

主要用翻斗法,在树脂砂重力作用下结壳成型,背部烘烤硬化,顶出,粘合制成型壳,见图37.7-4。

图37.7-4 制壳工艺示意图

1-模板加热;2-模板翻转;3-翻斗结壳;4-翻斗复位;5-烘烤;6-顶出壳型

制壳过程须控制的主要参数有:

·模板预热温度。

·结壳温度

·结壳时间

·烘烤温度

·烘烤时间

·结壳厚度

模板预热温度一般为260℃~300℃。

所谓结壳温度和结壳时间是指翻斗翻转后,树脂覆膜砂在热模板上停留成壳的温度和时间。在成壳过程中,这一温度和时间主要影响结壳厚度。其具体数值的控制主要由覆膜砂混合料的性能和产品铸件的特点通过结壳试验仪测定或直接试结壳来确定。

所谓烘烤温度与烘烤时间,是指模板附着砂壳后,背复加热的温度和时间。这两个参数主要影响型壳的强度。温度过高,型壳背部烧焦强度降低,反之烘烤时间延长降低制壳效率。通常壳厚度6~8mm的型壳,烘烤温度为380℃~400℃;烘烤时间为1~3min。

液压件铸件壳型厚度,一般控制在5~12mm范围内。

(2)气流冲击造型工艺

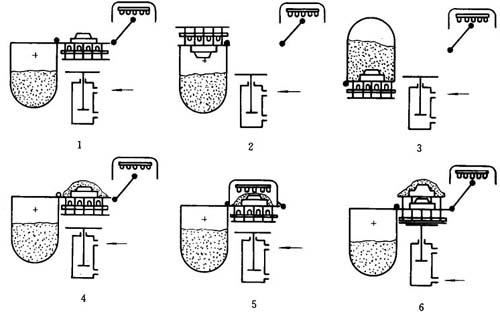

气流冲击造型工艺是80年代发展起来的一种湿型砂造型工艺。其基本原理是:以一个瞬时的气体冲击波冲击型砂而将铸型紧实。如图37.7-5所示,在砂箱上方安装一储气包,充满0.4~0.7MPa的压缩空气。采用特殊的快开阀用气包内的压缩空气在几十分之一秒内冲击砂箱内型砂,使砂箱内压力增长速度达到80MPa/s以上,使型砂得到紧实。

图37.7-5 气流冲击造型原理图

1-砂箱接砂;2-连续储气包;3-气流冲击实砂;4-起模

这种造型方法的主要优点是铸型紧实性能好,砂型紧实曲线合理。普通震压和高压造型,砂型上,下硬而中间软,而冲击造型则是从贴近模板处铸型硬度最大,达90°左右。随着离开模板的距离增大,铸型紧实度逐渐下降而透气性逐渐增加。另外与高压造型相比,铸型强度更为均匀。这样不仅能保证铸件良好的致密性和尺寸精度,而且有利于落砂。

另一突出的优点是,与震压、高压造型比较,气冲造型没有压实用压头,这样有利于在型板上设置排气针。对于泥芯复杂、排气困难的液压件铸件而言,无疑是提供了工艺上的便利。

A.气冲造型用型砂

与普通湿型造型方法相比,气冲造型对型砂的性能要求较高。主要有:

·较高的湿强度。为保证砂型有较高的硬度和刚度,型砂湿压强度要达到140~170kPa或更高。

·适宜的紧实率。气冲造型用型砂,紧实率控制十分重要。紧实率太低则水份含量低,型砂不易混匀,韧性差,起模困难,易冲砂。如紧实率太高则水分含量高,型砂流动性差,充箱困难。一般应控制在35%~40%的范围内,相应的水分含量应在2.8%~3.8%之间。

·良好的透气性。液压件铸件泥芯复杂,铸型发气量大,要求型砂有良好的透气性。另一方面型砂透气性过高有可能降低铸件表面质量,控制在100~130之间较为适宜。

·良好的流动性。为便于气流冲击,要求型砂在紧实前处于充分疏松状态。

·较高的热湿拉强度。为提高铸型的抗粘砂抗夹砂能力,型砂热湿拉强度应大于2kPa。

为满足以上要求,建议选用原材料性能指标如下:

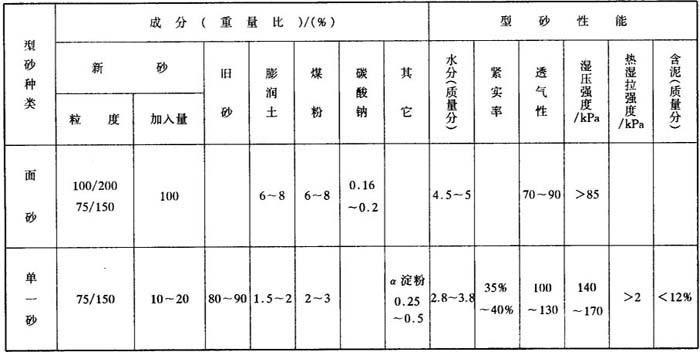

原砂粒度应在AFS细度50~60范围内。型砂中有效膨润土含量应在7%~10%的范围内。尽量使用高品质的钠基膨润土或者钠钙膨润土混用,可适当使用少量a淀粉。要采用光亮碳析出能力在15%以上,挥发分35%~40%的合成煤粉,在砂处理系统中要有冷却除灰装置。表37.7-12为型砂成分和性能举例。

表37.7-12 型砂成分和性能举例

B.气冲造型用模具特点

(A)模具材料选择范围宽。气冲造型用模具,由于在常温下工作,与壳型模具相比,材料选择范围较宽。可以使用钢,铸铁,铜,铝,塑料,甚至可以使用木材。材料选择的原则主要依据产品要求及生产批量。一般而论,金属型可生产10万型以上,塑料型可生产1万次以上,只有小批量试产才可用木模。

(B)模具设计要考虑铸型排气。采用气冲造型生产液压件铸件,模具设计要充分满足铸型排气的要求。因为液压件铸件泥芯复杂弯曲,浇注过程中被高温铁水包容后挥发出大量气体,如不能很好地引导出型外,将造成严重后果。另外,气流冲击实砂过程要求砂箱完全密封,不允许用箱壁排气。因此,采用在模型板上设置排气带的方法,把各芯头排气点汇集起来,集中几处设置排气针引出型外。由于没有压实头,排气针可与砂箱顶面等高。

(C)模具设计要考虑浇注系统撇渣。根据合金特点,液压件铸件采用的浇注系统主要有两种型式。一种是直横浇口引入球形暗冒口,由冒口补缩颈到铸件。另一种是直横浇口引入压边暗冒口(个别情况为压边明冒口)到铸件。为保证足够的补缩颈截面积,浇注系统往往难以完全封闭。这样的系统给撇渣造成困难。另外,金属液在浇注前进行的孕育,球化,加合金等都大大增加了铸件夹渣的可能性。为此,有必要在浇注系统中充分考虑撇渣措施。

通用的方法是适当增大横浇道的长度与高度,并在系统中设置过滤网。

(D)一型几个品种的组合模板。针对液压件铸件品种繁多的特点,为提高模板利用率,可采用一型多品种铸件的组合模板结构。