去刺工艺方法及设备

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2301页(4670字)

毛刺的产生是铸造和机械加工中,由于模型制造误差及合模间隙以及刀具与金属强制性挤压、撕裂,而出现在棱边孔口结合面处的未去掉的部分。这些残留金属将直接影响零件的尺寸精度和工作性能,大多数情况下这些毛刺已经与母体剥离或未完全剥离,从而导致零件在使用中会因振动或高压油流的冲击而脱落,因此造成配偶件表面划伤或卡死,所以能否有效去除各种毛刺已成为液压件生产中的基础工艺。

针对不同形状零件和不同材质及部位,目前已有多种不同的去刺方法和设备。

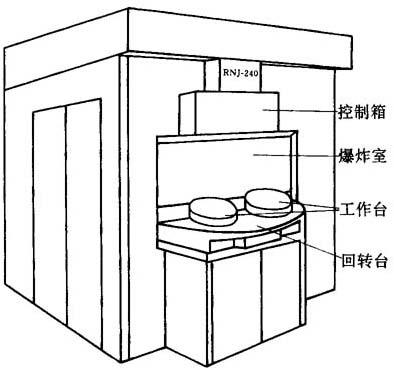

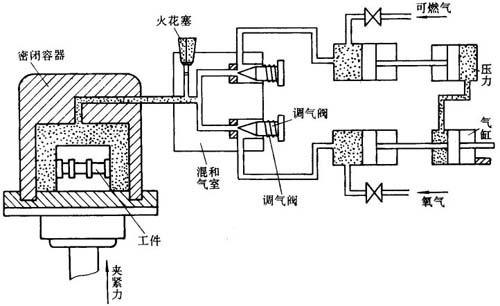

(1)热能爆炸去刺(参见图37.9-1及图37.9-2)

图37.9-1 热能爆炸去刺机外形图

图37.9-2 热能爆炸去刺机原理图

这种方法是将去油工件置于密闭的容器(爆炸室)内,通入氢气(或天然气),用电火花点火爆炸,爆炸时间约1/30~1/10s,产生压力约1MPa,形成瞬时高温达2500~3500℃,使毛刺熔掉、气化。

这种去刺方法应对不同工件进行工艺试验,通过改变氢、氧比例及压力等参数,使工件能彻底去除毛刺而又不破坏母体本身。经过爆炸后的工件要经过酸洗,水洗和防锈处理。此法最适合半精加工前及大批量生产的场合。

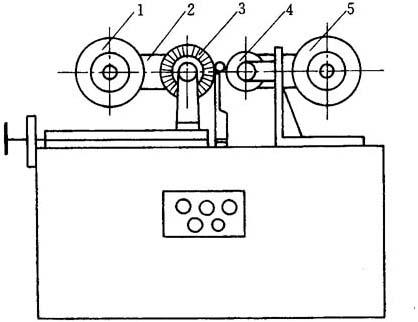

(2)无心磨式去毛刺

此法所用设备类似一台无心磨床,见图37.9-3前面的切削轮(刷轮)是不锈钢丝组合轮,后面是含磨料的尼龙丝组合轮,相对的导轮是用非金属材料制成。刷轮转速为400~600r/min,导轮转速为100~200r/miin工件安放在刷轮和导轮之间并以托板支承进行刷削。通过调整刷轮和工件间的压缩量来控制去刺效果,它不但能清除阀芯,轴类零件的毛刺,而且还起到抛光的作用。一般应用在阀芯精加工后,对已加工好的阀芯外圆尺寸和形状公差影响不大,并可以用留一定刷削余量的办法以得到更满意结果,见表37.9-1。

图37.9-3 无心磨式去毛刺机

1-电机;2-皮带;3-刷轮;4-导轮;5-电机

表37.9-1 刷磨去刺前后对比表

(3)电解去毛刺

电解去毛刺是与电镀相反的过程,将零件接在直流电源的正极上,称为电解阳极,工具接在直流电源的负极上称为阴极。在中性电解液中,在电场力作用下,阳极金属原子失去电子成为正离子进入电解液中,并朝阴极迁移,一定时间后工件与阴极相对部位逐步溶解减小尺寸,由于工件尖角部位及毛刺尖端电流密度大溶解速度快而被去除,且形成一个小圆角,而本体部分电流密度小被保留下来。

A.电解液的作用

·电解液是金属工件在外电场作用下进行阳极溶解的必要条件。

·高速流动的电解液可以从间隙中排除电极反应的产物。

·电解液带走电解过程中产生的热量。

B.对电解液的基本要求。

·应选用溶解度大的电解质。

·为保证阴极几何尺寸及理化性质不变,在阴极上只应该进行析出气体的反应,而不应有阴极金属的溶解

·为保证好的电流效率,在阳极上应优先进行阳极溶解,而不是电解液中负离子的氧化反应。

·阳极反应的最终产物,如金属离子与水中的氢氧根离子形成的氢氧化物应是不溶性的。

·电解液具有高导电率和低粘度。

·电解液的性能应稳定。

·电解液对机床、工件的腐蚀要尽可能小,同时对人身无害。

C.几个注意事项。

·为使电流密度最大限度地集中在毛刺区,阳极凸出部位与各毛刺区的间隙应在0.2~1.5mm之内。

·对阴极非作用区进行绝缘保护。

·严格控制作用时间,保证恰当效果。

电解去刺也有不足之处,首先需要电解设备,其次对工件有腐蚀作用,尺寸变化大约在0.0005~0.001mm之内,电解后必须对工件进行严格清洗和防锈。阴极的设计制造较复杂,有时需要反复修整。

这种方法对一些精密工件微细毛刺具有显着效果。

(4)挤磨法去毛刺(又称冲砂法)

挤磨工艺可以完成去刺,抛光,倒圆角精整加工等。一般情况下,上述功能在加工中是同时进行的。如果调整工艺参数可以突出某项加工需要。

挤磨用专门的磨料流机加工,工件被固定,夹带有磨料颗粒的流体,对准加工部位来回流动,从而实现去刺和抛光。

挤磨机由一对相对放置的液压缸(实质是单柱塞泵)和位于中间的夹具组成。经过严密密封后,两端缸分别推动介质穿过工件,经多次往返达到去除毛刺的目的。

·施加压力可达25t,介质流量在20L/min左右,缸内容量为1.6~21L不等。

·挤磨工艺可去除不同金属的毛刺,不受硬度限制。

·用夹具引导介质流可实现选择性的局部去刺。

·此方法最适合干常规方式触及不到的部位去刺。

经上述方法处理过的零件要用一些溶剂来清洗,内部去刺的零件要采用超声清洗方法去除残留的磨粒。只有在毛刺情况相对稳定时,工艺参数才具有重复性。

(5)喷射法去刺

用喷射法去毛刺,有气压式、离心式、打击式三种,用水溶液加磨料的称为水喷射法,用空气加磨料的称为干喷射法。喷射压力为5~50MPa,喷射角以40°~45°为宜。

干喷射法多适用于铸件、锻件、锈蚀件。磨料多选用铁丸和砂粒。水喷射法适用于已加工表面。多选用氧化铝和碳化硅颗粒。此法不受零件形状的限制,对热处理表面效果较好,它不但可以去除毛刺,还可以降低表面粗糙度Ra值,并可改善金属表面的应力状态。此法适应性较广泛,较之电化学处理及手工整修为经济。

该方法工艺条件也有其局限性:

·对工件深槽,盲孔及管件内部毛刺和污物有一定困难,但可通过改变喷咀形式,探入内孔及深槽来解决。

·除非控制非常小心,否则对薄壁工件可能会引起变形。

·为提高去刺效果,对磨料规格,压力冲击角,喷咀与工件距离,夹紧方式,工件移动速度都应经试验取得可靠数据。

(6)振动式去毛刺

振动去刺又称为振动清整工艺,主要用于精加工前,热处理后对零件进行去刺,除锈,除氧化皮及锐边倒钝的清整处理。

设备结构由存放工件和磨料介质的桶形容器,螺旋弹簧和偏心式或电磁式振动源组成。针对不同材质和硬度的零件选用不同振幅和频率,不同形状的磨料粒以及适当配方的溶液。

去刺精整过程,是介质和工件在缸桶做相对平滑转动的同时,还以预选的最佳振动频率和振幅剧烈振动。一般频率在1000~2000次/min,振幅根据设备大小和工件大小在3mm~6mm之间。

多数振动精整加工是湿作业,一定量的水和化合物溶解掉除下来的锈并起到防锈作用。

该法对小型钢制工件和经热处理后的工件效果显着,且处理均匀性好。要达到理想效果,对介质颗粒大小的选择极为重要,大号颗粒加工速度快,但可能不彻底,小号颗粒处理彻底但速度较慢。应当指出振前工件必须进行除油清洗。被处理工件的毛刺一般在0.7mm~1.2mm,再大毛刺不能去除,只能被压倒。

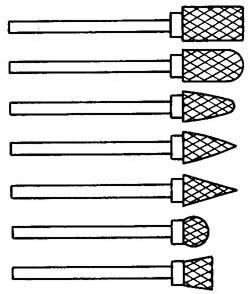

(7)手动工具去刺

手动工具去刺是目前采用最多也是最基本的去刺方法。由于工件去刺部位和毛刺形式不同,故采用不同形状的铣刀或砂轮,如指形、锥形、三角形、球形、圆台形等,且手工操作随意性和自由度大,所以对一些深沟槽,内部相交孔,和可触及到的部位可得到良好效果。这些小形工具一般安装在小型风动工具上使用,参见图37.9-4。

图37.9-4 去毛刺用特异铣刀

(8)柔性毛刷去刺

针对液压阀体加工中各沟槽、台阶孔、直角棱边出现的毛刺,在精加工后使用毛刷清除毛刺并进行光整加工效果很好。其使用场合有手动,用风动工具夹持或在珩磨机上用机械夹持。这种特制的毛刷是由尼龙材料和绿色碳化硅,碳化硼磨粒混合压制而成,磨料颗粒度240号。也有采用每条毛末端和侧面电镀金钢石颗粒的尼龙毛刷。

针对不同工件部位的毛刺,毛刷可做成不同形状,见图37.9-5。

图37.9-5 挠性金刚石毛刷毛轮

手动去刺工具中也有类似前面所述不锈钢丝轮刷的工具,以风动工具和软轴做动力源。主要用来清除不宜搬动的工件孔内的毛刺。如对内孔槽,内曲面的去刺和除锈。

去除毛刺方法很多,除以上所述及的,还有抛光法,离心滚筒法,砂带去刺法,布轮去刺法等等。应根据工件的具体情况合理选择。