压桩机液压系统

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2421页(3673字)

在建筑基础施工中,传统的打桩机械是柴油动力的打桩锤,靠冲击动能将基础桩柱打入地下,产生很大的冲击,振动与噪声,对周围环境影响很大。

打桩机械的新型换代产品是全液压静压压桩机。它采用液压技术,具有无冲击振动,无污染,低噪声,昼夜施工不扰民,压桩速度快等特点,是旧城区改造高层建筑、厂房、电站、港口建筑基础施工的理想设备,得到了越来越广泛的使用。

(1)压桩机工作原理

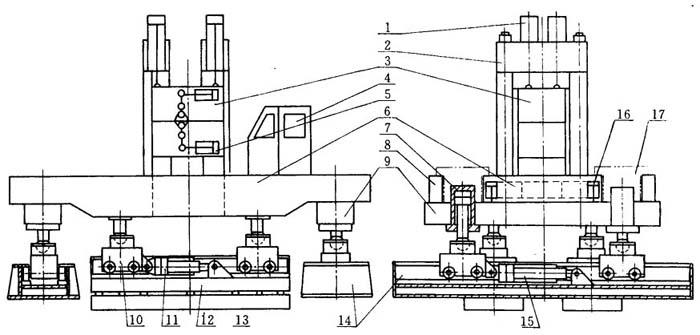

图45.3-1是一台5000kN全液压静压压桩机的结构示意图。

图45.3-1 5000kN全液压静压压桩机结构示意图

1-压桩缸;2-压桩框架;3-夹桩箱;4-操纵室;5-夹桩缸;6-压桩平台;7-支腿缸;8-配重梁;9-平台支承梁;10-移动小车;11-纵移缸;12-纵移步履上座;13-纵移步履下座;14-横移步履;15-横移缸;16-装卸支承缸;17-配重

A.压桩

在压桩机的夹桩箱3中有夹持桩柱的固定钳口与活动钳口。由固定在夹桩箱壁外的夹桩缸5,通过扛杆机构推动活动钳口夹紧桩柱。夹桩箱3通过球铰与压桩缸1的活塞杆相连,活塞杆推动夹柱箱3带着桩柱沿压桩框架2导轨下行,将桩柱压入地下。在活塞行程终了,夹桩缸5回程,松开夹桩活动钳口,压桩缸1回程,提升压柱箱3到上始点,而后夹桩缸5再次推动活动钳口夹紧桩柱,压桩缸1再次下行压桩,依此逐次将柱柱压入地下。最后桩柱剩余部分由夹柱箱夹持与桩柱等截面的金属送桩杆将桩柱压到地下预定深度为止。

压桩时横移步履14着地。当施工场地不平整或有局部坡度时,可单个操纵支腿缸7的升降,使压桩平台6保持水平,保证压桩的垂直度。

由于压桩时力系不封闭,当压桩力大于压桩机自重时,需堆放配重块加载。配重应对称,均布在压桩平台6与配重梁8上。

B.纵横向移动

当一根桩压完后,压桩机能作纵向或横向的迈步式移动,以对准下一根桩位进行压桩。

在图45.3-1所示状态下,横移步履14离地,纵移步履12、13着地。纵移缸11的活塞杆固定在纵移步履上座12上,缸体与移动小车10相连。小车通过球铰与压桩平台6相连。此时纵移缸11进油,小车10与整个压桩平台6向左或右方向移动。当移动到液压缸行程终点时,动作停止。支腿缸7无杆腔进油,有杆腔排油,横移步履14下降着地。继续给油、升压,则支腿缸7将整个压桩平台6顶升,带动纵移步履12、13离地。这时再给纵移缸11进油,使纵移步履复位并停止。操纵支腿缸7有杆腔进油,上腔排油,活塞回程,将压桩平台6及纵移步履12、13放下,着地后继续供油则支腿缸7将横移步履14提升,脱离地面。这时再给纵移缸11进油则又可将压桩平台6移动一个液压缸行程的距离。依此循环作迈步式的纵向移动,直到所需的桩位为止。

横向移动的程序与上述纵向移动的过程相似;当纵移步履12、13离地,横移步履14着地后,横移缸15进油,则可推动整个压桩平台6移动,行程到位后停止,支腿缸7进油,放下压桩平台6至纵移步履12、13着地,提升横移步履14离地后,横移缸15进油使横移步履复位,到位后再次放下横移步履14,提升压桩平台6及纵移步履12、13,依此即可进行横向迈步式移动。

C.转向

纵向移动步履由上座12与下座13构成。上、下座用中心转轴连接,上、下座之间有滚柱。上座能绕中心轴相对于下座转动。当需要压桩机作转向动作时,纵移步履下座13着地,横移步履14离地,外力牵引纵移步履上座12绕心轴转5°~10°,然后支腿缸7将横移步履14放下着地,撑起压桩平台6,使纵移步履13离地并复位至纵移步履上、下座对齐,再放下纵移步履14,依次逐步旋转,可作360°的转向运动。

D.装卸支承缸

压桩机外形尺寸庞大,仅压桩平台6的平面尺寸就有11米×3.3米,无法整体运输,在转场作业时,需分部件撤运。

在横移步履14着地,纵移步履离地时,将压桩平台6与平台支承梁9之间的连接螺栓卸下。支腿缸7缩回,纵移步履12、13着地,使平台支承梁9与压桩平台6分离。移出运走横移步履14与平台支承梁9。这时拉出在压桩平台两端4角内的装卸支承缸与梁16,在对应缸下放置辅助支座,松开纵移步履小车10球铰轴与压桩平台6之间的连接螺栓,操纵装卸支承缸16的活塞杆压在辅助支座上,撑起压桩平台6,使之与纵移步履小车10分离。移出纵移步履及移动小车,将平板运输拖车开到压桩平台6底下,放下平台,收起装卸支承缸,平板运输车即可将压桩平台拉走。

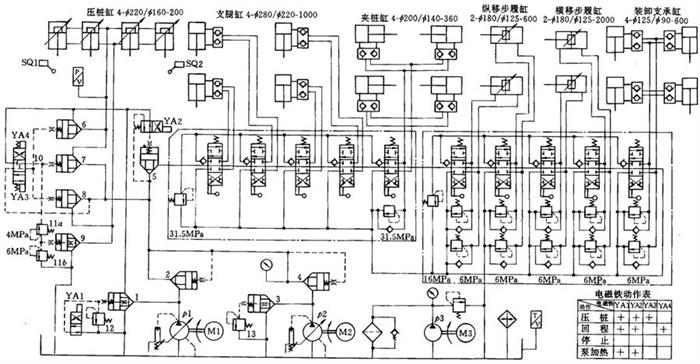

(2)压桩机液压系统(图45.3-2)

图45.2-2 5000kN全液压静压压桩机液压原理图

A.动力部分

考虑工地施工现场配电设备容量的限制,采用两套液压泵电机组作为系统动力源,单机分别启动,降低了启动电流。在一套机组出现故障停机维修时,可用单机组降速工作,而不致于工程停工,提高了设备可靠性。

液压选用恒功率压力补偿变量轴向柱塞泵。压桩速度在压力<10MPa时是恒定高速。当压力>10MPa后压桩速度随压桩力的增大而自动减小。充分利用装机功率,提高压桩效率,压桩速度最大可达2m/min。

B.压桩缸控制回路

压桩缸控制回路采用了二通插装阀,按钮电动操纵,解决了无高压大通径多路换向阀时压力损失大、系统发热,功率消耗大的缺点。

阀6、7控制压桩缸上腔的进、排油。阀8、9控制下腔的进、排油与压力。它们由一个电磁阀10集中控制阀的开启和关闭。阀9有二级阀压;阀11a的调节压力控制压桩缸下腔的背压,保证夹桩箱停止时不因自重而下滑。而阀11b调节压力用于控制压桩缸的回程提升力。

压桩时电磁铁YA1、2、3通电,阀5关闭切断了通多路换向阀的油路。阀6、8关闭,阀7开启,泵P1、P2的油经阀2、4、7到压桩缸的上腔。下腔油经阀9(受阀11a调节压力的控制)排回油箱。

回程时电磁铁YA1、2、4通电,阀6、8开启,阀7关闭,压力油经阀8到压桩缸下腔,下腔工作压力取决于阀11b调节压力。上腔油经阀6排回油箱。

C.多路换向阀控制回路

压桩机其它各缸按工作压力高低,分别用两组手动多路换向阀控制,实现动作联锁。凡需要保压与静止支撑的缸均用液压锁封闭进出油路,避免下滑。

D.系统其他控制功能

压桩机露天作业,环境恶劣,液压系统设有较完善的辅助功能。

设有专门的单独油液过滤系统,能在主泵不工作时单独启动进行过滤,以保持系统油液清洁度。

油箱有电加热器,便于在低温天气下液压泵启动。电加热器加热功率有限,当主泵能启动后,可用主泵溢流加载的方式快速对油箱油液加热。油箱中还有油温传感器,在司机室内能方便地观察到数显的油温变化。

在压桩缸回路上还设有压力传感器,在司机操纵面板上数显压桩力kN。

在压桩缸行程下端设有双保险的超程保护行程开关。当夹桩箱运行到压桩箱行程终点的极限位置时,行程开关SQ1、2会发讯切断阀10电磁铁的电源,使运行停止并报警。