油液污染度测定

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册上册》第91页(8845字)

(1)油液污染度等级

油液污染度是指单位体积油液中固体颗粒污染物的含量,即油液中固体颗粒污染物的浓度。对于其它污染物,如水和空气,则用水含量和空气含量表述。油液污染度是评定油液污染程度的一项重要指标。

目前油液污染度主要采用以下两种表示方法:

·质量污染度:单位体积油液中所含固体颗粒污染物的质量,一般用mg/L表示。

·颗粒污染度:单位体积油液中所含各种尺寸的颗粒数。颗粒尺寸范围可用区间表示,如5~15μm,15~25μm等;也可用大于某一尺寸表示,如>5μm,>15μm等。

此外,油液污染度也可以用百万分率(ppm)表示,质量ppm或体积ppm。

质量污染度表示方法虽然比较简单,但不能反映颗粒污染物的尺寸及分布,而颗粒污染物对元件和系统的危害作用与其颗粒尺寸分布及数量密切相关,因而随着颗粒计数技术的发展,目前已普遍采用颗粒污染度的表示方法。

为了定量评定油液的污染程度,世界各主要工业国都制定有各自的油液污染度等级,近年来已趋向于采用统一的国际标准。下面介绍美国NAS1638油液污染度等级和ISO4406油液污染度等级国际标准。

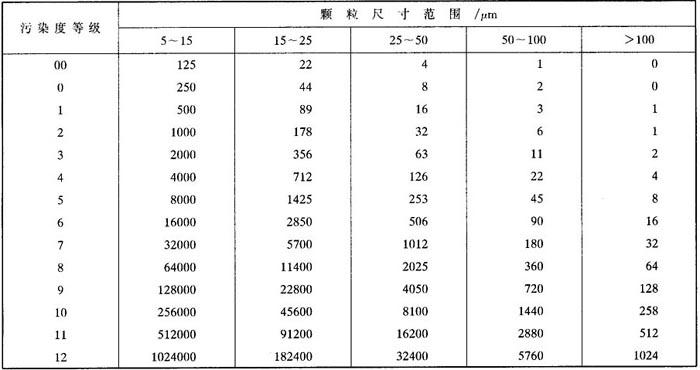

A.NAS1638固体颗粒污染度等级

NAS1638是美国航天工业部门在1964年提出的,目前在美国和世界各国仍广泛采用。它以颗粒浓度为基础,按照100mL油液中在5~15、15~25、25~50、50~100和>100μm5个尺寸区间内的最大允许颗粒数划分为14个污染度等级,见表3.2-2。从表中可以看出,相邻两个等级的颗粒浓度比为2。因此,当油液污染浓度超过表中最大的12级,可用外推法确定其污染度等级。

表3.2-2 NAS1638油液污染度等级(100mL中的颗粒数)

测得的各尺寸范围的颗粒数往往不都属于同一等级,一般取其中最高的一级作为油液污染度等级。但这种处理方法有时不尽合理。例如,5~15,15~25,25~50,50~100和>100μm各尺寸段的污染等级如果是7、7、6、10和8,若取最大者,则油液污染度应为10级。然而,从可能进入运动副间隙引起磨损的危害颗粒尺寸来考虑,污染度定为7级比较更符合实际。

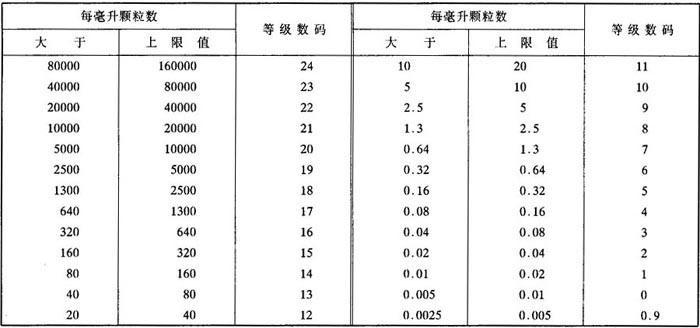

B.ISO4406固体颗粒污染度国际标准

ISO4406油液污染度国际标准采用两个数码表示油液的污染度等级,前面的数码代表1mL油液中尺寸大于5μm的颗粒数的等级,后面的数码代表1mL油液中尺寸大于15μm的颗粒数的等级,两个数码之间用一斜线分隔。例如,污染度等级18/13表示油液中大于5μm的颗粒数等级为18,每毫升颗粒数在1300~2500之间;大于15μm的颗粒数等级为13,每毫升颗粒数在40~80之间。

表3.2-3为ISO4406污染度等级和相应的颗粒浓度。根据颗粒浓度的大小共分26个等级。

表3.2-3 ISO4402:1987污染度等级

ISO4406污染度等级标准选择两个具有特征性的尺寸:5μm和15μm。它们基本反映油液中较小颗粒引起的堵塞淤积和较大颗粒产生的磨损等危害作用。

目前ISO4406污染度等级标准已被世界各国普遍采用。我国制订的国家标准GB/T14039-93“液压系统工作介质固体颗粒污染等级代号”等同采用ISO4406。

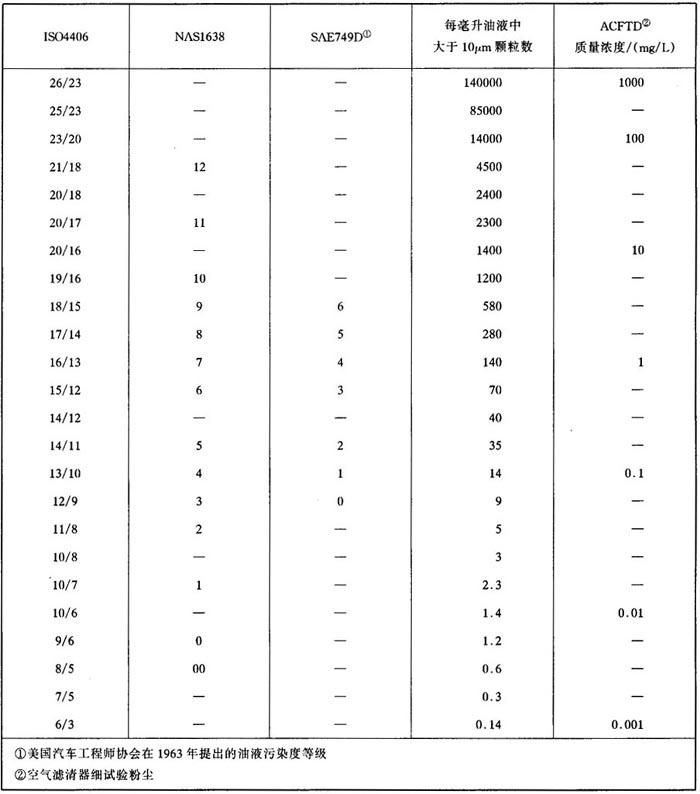

ISO4406和其它几种污染度等级之间的大致对应关系见表3.2-4。

表3.2-4 ISO4406与其它污染等级对照表

目前采用的NAS1638和ISO4406污染度等级标准的最小颗粒尺寸均为5μm。随着现代液压技术的发展,对油液污染控制的要求进一步提高,绝对精度1~3μm的高精度滤油器已应用于清洁度要求高的液压系统。因此,对ISO4406已提出修改意见,建议增加一个反映大于2μm颗粒污染等级的数码,采用3个数码表示油液污染度。例如,22/18/13,以上数码分别表示>2μm,>5μm和>15μm的颗粒浓度。

最近对ISO4402“液体自动颗粒计数器的校准”进行了修改。新的校准方法(ISO11171)已制订。采用新的校准方法提高了颗粒分析的精确性,但同时带来了颗粒尺寸重新定义的问题。过去用ISO4402校准方法测定的颗粒尺寸2μm,5μm和15μm,而用新的校准方法则为4.6μm,6.4μm和13.6μm。为此,最近对IOS4406进行了修改和完善,修改后的ISO4406:1999规定:对于用自动颗粒计数器计数的污染度等级采用>4μm,>6μm和>14μm三个尺寸范围的颗粒浓度等级来表示。对于显微镜计数法,仍用>5μm和>15μm的颗粒浓度等级表示。

(2)油液污染度测定方法

油液污染度的测定方法主要有:质量分析法,颗粒分析法和半定量分析法。下面介绍几种常用的方法。

A.质量测定法

质量测定法法是测定单位体积油液中所含固体颗粒污染物的质量,通常用mg/L(或mg/100mL)表示。

质量测定法利用滤膜过滤装置过滤一定体积的样液,将油液中的固体颗粒污染物收集在微孔滤膜上,通过称量过滤前和过滤后的滤膜质量即可得出污染物的含量。

国际标准ISO4405“用质量测定法测定颗粒污染物”对该方法的内容和步骤作了具体说明和规定。微孔滤膜孔径一般为0.8μm,分析天平精度0.05mg。可检测的最小污染浓度为0.2mg/L。

质量测定法所需的测试装置比较简单,但操作费时,测定结果只是油液中颗粒污染物的总量,而不能反映颗粒的大小和尺寸分布。

B.显微镜计数法

用光学显微镜测定油液中颗粒污染物的尺寸分布与浓度,是目前应用比较普遍的一种方法,其主要方法和步骤如下:

用微孔滤膜过滤一定体积的样液,将样液中的颗粒污染物全部收集在滤膜表面,然后在显微镜下测定颗粒的大小并按要求的尺寸范围计数。滤膜孔径一般为0.8μm或1.2μm。显微镜的组合放大倍数通常为100~400倍。最小可检测的颗粒尺寸为5μm。颗粒的尺寸大小利用目镜内的测微尺测定。

为了便于计数,可采用印有正方格的滤膜,方格的边长为3.08mm,直径50mm的滤膜其有效过滤面积大约等于100个方格面积。颗粒计数采用统计学的方法,根据滤膜上颗粒密度的大小选定若干正方格,按规定的尺寸范围计数,然后折算到整个有效过滤面积上的颗粒数。

显微镜计数法采用普通光学显微镜,设备比较简单,能够直观地观察到颗粒污染物的形貌和大小,并能大致判断污染颗粒的种类。但人工计数所需的时间长,计数的准确性很大程度上取决于操作人员的经验和主观性。经验表明,显微镜计数法的重复性偏差为30%左右。

显微镜法目前在国内各工业部门应用比较普遍。操作可参照国际标准ISO4407“用显微镜计数法确定油液颗粒污染”,或有关的行业标准。

C.自动颗粒计数法

目前在油液污染分析中已广泛采用自动颗粒计数器,它具有计数快,精确度高和操作简便等优点。按照工作原理,自动颗粒计数器有遮光型、光散射型和电阻型等几种类型。在油液污染分析中目前广泛应用的是遮光型自动颗粒计数器。

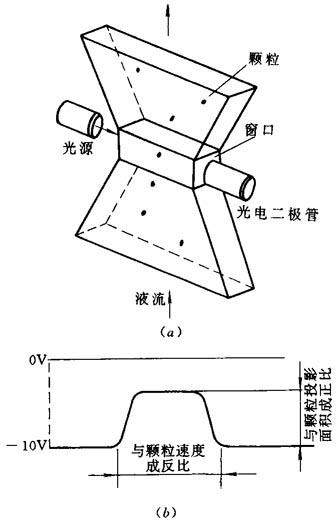

遮光型自动颗粒计数器传感器的工作原理如图3.2-5所示。从光源发出的平行光束通过传感区的窗口射向一光电二极管(图a)。传感区部分由透明的光学材料制成,被测试样液沿垂直方向从中通过,在流经窗口时被来自光源的光束照射。光电二极管将接收的光转换为电压信号,经放大后传输到计数器。当流经传感器的油液中没有任何颗粒时,输出电压为一定值。当油液中有一个颗粒进入传感区时,一部分光被颗粒遮挡,光电二极管接收的光量减弱,于是输出电压产生一个脉冲(图b),其幅值与颗粒的投影面积成正比,由此可确定颗粒的尺寸。

图3.2-5 遮光型传感器工作原理

(a)传感器示意图;(b)传感器的输出脉冲电压

传感器的输出电压信号传输到计数器的模拟比较器,和预先设置的阈值电压相比较。当电压脉冲幅值大于阈值电压时,计数器即计数。计数器设有若干个比较器电路(或通道),如6个或8个。预先将各个通道的阈值电压设置在与要测定的颗粒尺寸相对应的值上。这样,每一个通道对大于该通道阈值电压的脉冲进行计数,因而计数器就可以同时测定各种尺寸范围的颗粒数。

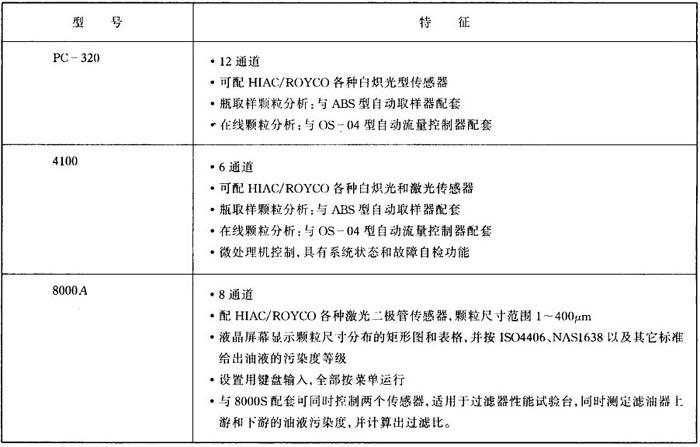

目前国内油液污染检测用的自动颗粒计数器主要是美国太平洋科学仪器公司的HIAC/ROYC()系列产品,型号有PC-320、4100和8000A等。8000A型是近年来发展的产品,它除了单独使用外,还可以与8000S型组合,同时控制两个传感器。以上几种颗粒计数器的主要性能特征见表3.2-5。

表3.2-5 HIAC颗粒计数器主要性能特征

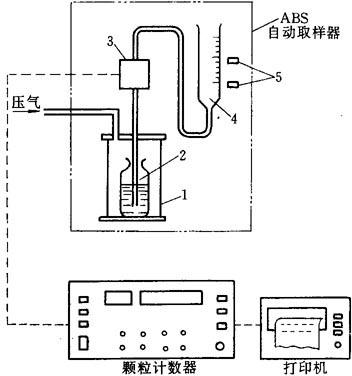

颗粒计数器在实验室通常与自动取样器配合使用,对瓶取样液进行颗粒分析。颗粒计数结果在计数器上显示,同时由打印机输出。图3.2-6为瓶取样的颗粒计数器系统。测试时将取样瓶中的样液充分摇动使颗粒均匀悬浮,除去样液中的气泡后将样液瓶放入自动取样器的密封室1内。将压气引入密封室,迫使样液瓶中的油液沿导管2向上流经传感器3并进入样液体积测量管4内。在体积测量管外装有两个光电检测器5,用来控制计数器开始计数和停止计数。根据计数样液体积和颗粒总数,可以求得油液的颗粒浓度。

图3.2-6 瓶取样颗粒计数器系统

1-密封室;2-导管;3-传感器;4-样液计数体积测量管;5-光电检测器

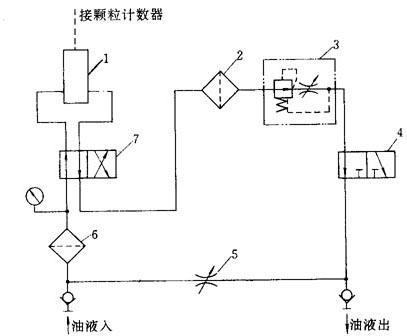

颗粒计数器与自动流量控制器配合使用,可进行在线油液污染度测定。图3.2-7为采用OS-04型自动流量控制器的在线取样系统。自动流量控制器接在系统管路中,用来控制和调节流经传感器的流量。由于在线颗粒分析是按时间取样,要求通过传感器的流量精确并稳定,因而在系统中装有流量控制阀3。

通过调节旁路阀5可控制流经传感器的流量。当工作中传感器被颗粒堵塞时,可操作换向阀2使液流反向冲洗传感器。通过阀4可接取流经传感器的油液进行流量标定。

图3.2-7 在线取样颗粒计数系统

1-传感器;2-滤油器;3-流量控制阀;4-转换阀;5-旁路阀;6-滤网;7-换向阀

遮光传感器有白炽光和激光两种类型。激光传感器采用激光二极管,与白炽光传感器相比,它具有分辨率高、颗粒浓度极限高、寿命长,以及对机械振动不敏感等优点。目前颗粒计数器已普遍采用激光传感器,最小可检测尺寸为1μm。

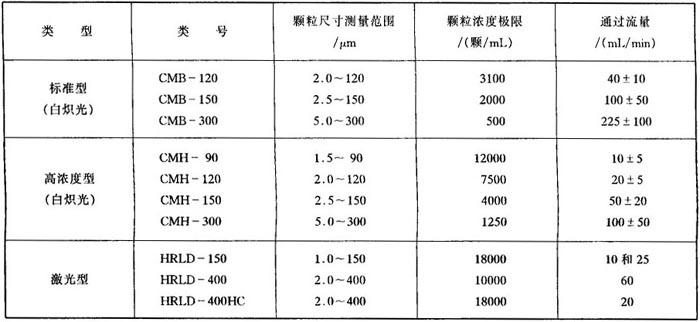

表3.2-6列举出几种HIAC/ROYCO传感器的类型和技术参数。

表3.2-6 HIAC/ROYCO传感器类型和技术参数

在选择传感器时,主要考虑所需测定的颗粒尺寸范围和工作液体的性质。对于污染严重的油液可选用高浓度型传感器。对于某些溶剂和酸、碱性液体,则需选择专用的传感器。

自动颗粒计数器使用中,样液的颗粒浓度必须低于所选用传感器的颗粒浓度极限。否则会出现两个或多个颗粒同时通过传感器窗口的情况,从而引起计数误差。此外,样液通过传感器的流量必须调节在所用传感器要求的流量范围内。

光学原理的自动颗粒计数器对油液中悬浮的微小气泡和水珠如同固体颗粒一样进行计数,因而样液中不得含有气泡和水珠。

颗粒计数器出厂前其传感器都经过精确的校准,每个传感器都附有一张校准曲线图,即阈值电压与颗粒尺寸的对应关系。在使用颗粒计数器时,首先要按照传感器的校准曲线将各个通道的阈值电压设置在与所要测定尺寸对应的值,然后对一定体积样液进行计数。

颗粒计数器使用一段时间或维修后,由于系统参数的变化,测试准确性可能降低,因而用户需要对计数器进行校准。国际标准ISO4402“液体自动颗粒计数器的校准”对校准的内容和方法步骤作了详尽的规定。校准的主要内容包括:

·传感器颗粒浓度极限的确定;

·测量尺寸的校准;

·传感器流量极限的确定;

·传感器分辨率的确定;

·传感器性能的验证。

测量尺寸校准的基本方法是,用标准的颗粒悬浮液(校准液)调整与颗粒尺寸对应的阈值电压,使计数结果与标定液的颗粒浓度一致。98年修改后的ISO4406(标准ISO11171)规定采用国际标准中等粉尘(ISOMTD)配制校准液,并对颗粒计数器仪器的性能要求作了明确的规定。

近年来出现了各种型式的便携式颗粒计数器,并已广泛用于现场液压设备油液污染检测。这样,不必将从现场采集的油样送至实验室,而直接在现场进行油液污染分析,可以立即获得测定结果,以便适时采取维护措施。这类便携式颗粒计数器具有以下特点:一般为在线检测,也可用于瓶取样检测;按ISO4406、NAS1638或其它污染等级显示或打印出油液污染度测定结果;能储存多次测试的结果(多至数百次),并可将储存的数据转输给微机;体积小、重量轻、便于携带。

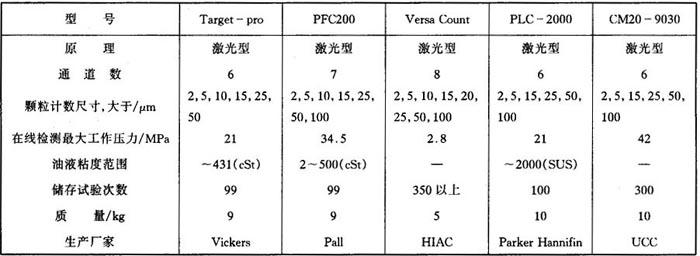

表3.2-7为几种便携式颗粒计数器的主要技术规格。

表3.2-7 几种便携式颗粒计数器主要特性

D.半定量污染度测定法

(A)显微镜比较法

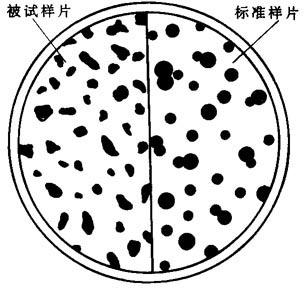

显微镜比较法是将样液过滤后制成的样片(其制备方法和前述显微镜颗粒计数法相同)在专用的对比显微镜下与标准污染度等级样片进行比较,不需进行颗粒计数,可以大致确定样液的污染度等级。

这种专用的对比显微镜由一组目镜,两组物镜和两个工作台(测试样片台和标准样片台)组成。在显微镜下可同时观察到测试样片和标准样片上的颗粒尺寸及分布,如图3.2-8所示。标准样片是可任意选择的,当左右视场内的颗粒尺寸及分布基本一致时,则所选标准样片的污染度等级即被测试样液的污染度。

图3.2-8 对比显微镜中的颗粒尺寸分布

显微镜比较法检测速度快,操作简便,适合现场油液污染的粗略分析。

(B)滤网(膜)堵塞法

当污染油液流过滤网时,油液中的颗粒污染物被滤网捕集,使滤网孔口逐渐堵塞。若滤网两端的压差一定,则油液通过滤网的流量随着堵塞的增加而逐渐减小;若通过滤网的流量一定,则滤网两端的压差随堵塞而逐渐增大,而流量或压差变化的速率与油液的污染程度有关。因此,通过检测流量和压差的变化可以半定量地评定油液的污染度。

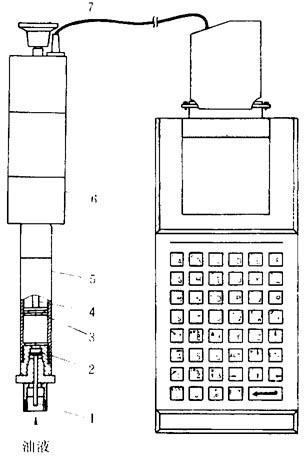

图3.2-9所示为一种利用滤网堵塞原理的便携式油液污染检测仪,包括数字式污染传感器dCA和袖珍状态监测器PCM。

图3.2-9 dCA数字式污染检测仪

1-进油管;2-精密滤网;3-活塞;4-活塞杆;5-缸筒;6-位移传感器;7-按钮

dCA污染传感器主要由微型液压缸和光电式位移传感器两部分组成。在液压缸下端装有一非常精密的微孔滤网2,样液在压力下经进油管1和滤网2进入液压缸,推动活塞杆4向上移动。在压力一定的情况下,随着滤网被油液中的颗粒污染物堵塞,通过滤网的流量逐渐减小,活塞杆的移动速度随之下降。活塞杆的位移变化率由光电位移传感器6检测,并将信号输送到状态监测器PCM进行分析运算。根据测得的流量衰降曲线,利用建立的数学模型,可以得出油液中颗粒污染物的颗粒尺寸分布和浓度,并在屏幕上显示各种尺寸的颗粒浓度或相应的ISO4406或NAS1638污染度等级。

在每次测试后,需将按钮7往下压,迫使活塞3向下移动,利用缸筒内的油液反向冲洗滤网,将滤网表面的颗粒污染物全部冲洗掉,以便下次测试。

dCA便携式油液污染检测仪可用在现场在线检测,也可用于实验室瓶取样测试。在线检测时只需将dCA下端的进油管与设备管路上专用的取样接头连通。管路压力范围为0.2~1.0MPa,当压力超过1MPa时需接一减压阀。dCA的污染度测试范围为ISO440611/8至24/21。

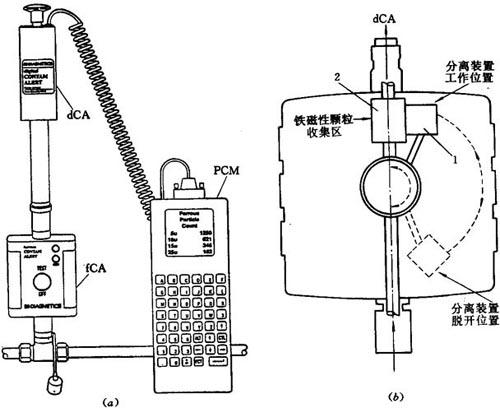

将dCA污染传感器与磁性颗粒分离装置(fCA)配合使用,可以检测油液中铁磁性颗粒的含量。测试时首先用dCA检测油液中固体颗粒污染物的总量,然后在dCA油液入口连接磁性颗粒分离装置fCA再进行测试(图3.2-10a)。由于油液在进入dCA之前其中的铁磁性颗粒已被fCA吸附并去除,因而这次dCA测试的结果为去除铁磁性颗粒后的颗粒污染物含量。将第一次和第二次测试的颗粒数相减,即可得出铁磁性颗粒的含量。图3.2-10b为fCA磁性颗粒分离装置的示意图。每次测试后需将磁性介质移开分离区,然后用清洁油液将分离区内吸附的铁磁性颗粒冲洗干净,以备下次测试。

图3.2-10 fCA铁磁性颗粒检测仪工作原理

(a)组成部分与连接;(b)fCA示意图

1-磁性介质;2-铁磁性颗粒收集区

当需要对铁磁性颗粒进行形貌分析时,可用清洁溶剂将fCA捕集的铁磁性颗粒冲洗并收集在过滤装置的微孔滤膜上,以便在显微镜下观察。

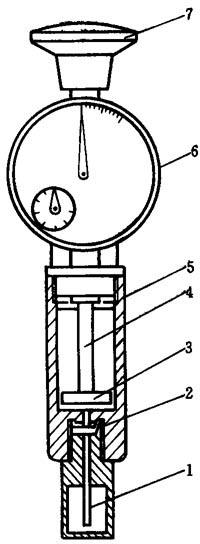

图3.2-11为PPC型便携式污染检测仪的示意图,其工作原理基本上与dCA污染检测仪相似,但采用机械式位移传感器,用一千分表测定活塞的位移。通过测定滤网完全堵塞时活塞的最大位移,经过换算得出油液的污染度等级。测试范围为ISO440617/14至26/23级。这种型式的污染检测仪结构简单,价格较低,适合于一般现场使用。

图3.2-11 PCC型污染检测仪

1-进油管;2-滤网;3-活塞;4-活塞杆;5-缸筒;6-千分表;7-按钮

滤网堵塞式污染检测仪测试结果不受油液中气泡、水珠和色度等因素的影响,测定高污染度的油液一般不需要稀释。但使用中对滤网需精心维护,每次使用后必须反冲清洗干净,否则将影响测试精度。