余热的利用与热能的节约

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册:第十二分册供水与供汽》第190页(10385字)

1.硫铁矿沸腾焙烧炉(或机械炉)炉气的余热利用

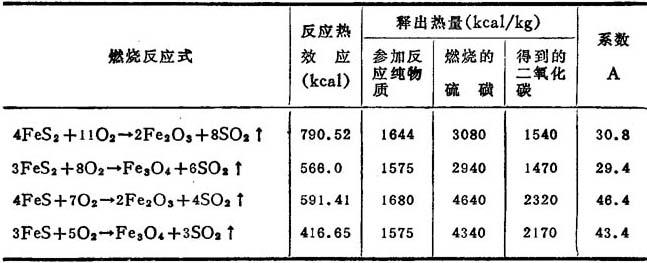

(1)燃烧的反应式及燃烧热值如表14—2-111所示。

表14-2-111

注:1kcal=4.1868kj

(2)可以利用的炉气热量:

①维持沸腾层温度在850~900℃时需导出的热量。

②将沸腾炉出口的炉气由900℃降至400℃~500℃时放出的热量。

如将上述热量全部加以利用,生产1t硫酸,即可得到3822kPa(39kgf/cm2),450℃的过热蒸汽0.9~1.0t。

(3)热回收的途径是通过安装余热锅炉。根据炉气的特性,余热锅炉的设计应遵循下列原则:

①余热锅炉受热面的管壁温度必须高于炉气的露点温度,以避免三氧化硫冷凝生成硫酸,腐蚀炉管;故其运行压力,一般应大于2450kPa(25kgf/cm2)。

②炉气中含有大量灰尘(250~300g/m3),容易沾污受热面,影响传热效果。设计中应使炉气纵向冲刷管子,管子排列方式采用大节距,一般间距不小于200mm。同时应设置清灰装置,改善受热面的工作条件,提高传热效率,保证锅炉参数。

③由于余热锅炉与工艺生产有密切的联系,工艺系统中稍有变动,会立即导致锅炉参数及运行工况的变化。在这里,锅炉是副产蒸汽的设备,它必须服从本体设备的需要;因此,设计中必须考虑有足够的调节幅度,以保证蒸汽参数的稳定进而满足汽轮发电机组的要求。

④余热锅炉设计原始数据和参数的确定,原始数据:

a.进入余热锅炉的炉气量V气,一般情况下为2000~2350m3/t。

b.烟气由SO2、SO3、O2、N2、H2O、等组成。

c.烟气含尘量μ为200~300g/m3。

d.烟气温度:进口(t′)850~900℃

出口(t″)400~450℃

e.在沸腾炉的沸腾层中需导出的热量QF(kJ/h)根据热平衡决定。

f.沸腾的温度tF,一般为850℃。

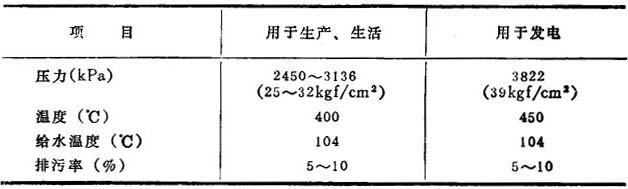

余热锅炉参数的确定:一般可参照表14—2-112。

表14-2—112

⑤热平衡计算:计算余热锅炉的热平衡,是为了确定其蒸发量和热量利用系数。

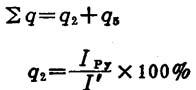

a.余热锅炉的热量利用系数

热损失按下式计算:

式中:q2——烟气热损失,%;

Ipy——锅炉出口烟气焓,kJ/m3;

I′——锅炉进口烟气焓,kJ/m3;

q5——散热损失,%。

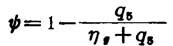

则锅炉热量利用系数:

ηy=100-∑q(%)

锅炉的保热系数,依下式计算:

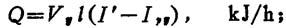

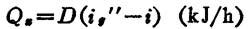

b.实际传递热量:

式中:Vy——总烟气量,m3/h;

l——保热系数。

c.余热锅炉的蒸发量:

式中:Q——锅炉实际传递热量, kJ/h;

QF——沸腾层需导出热量, kJ/h;

ips——锅炉排污水焓, kJ/h

iyq——锅炉出口过热蒸汽焓, kJ/h;

iyz——给水焓 kJ/h;

P——排污率 %。

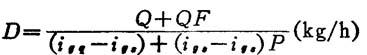

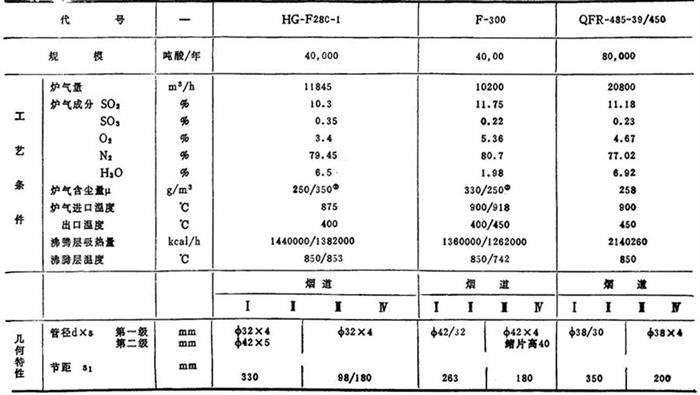

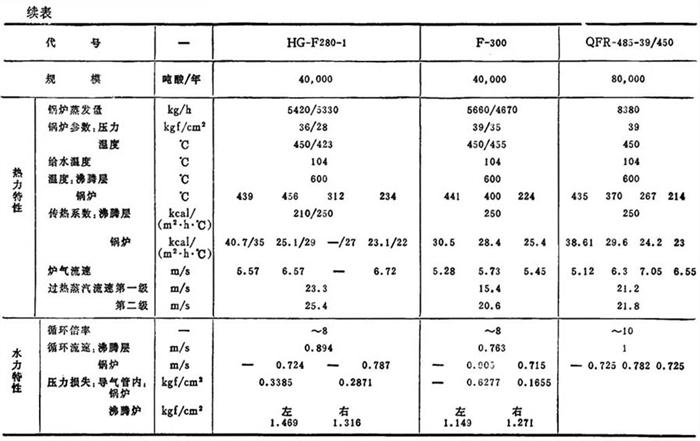

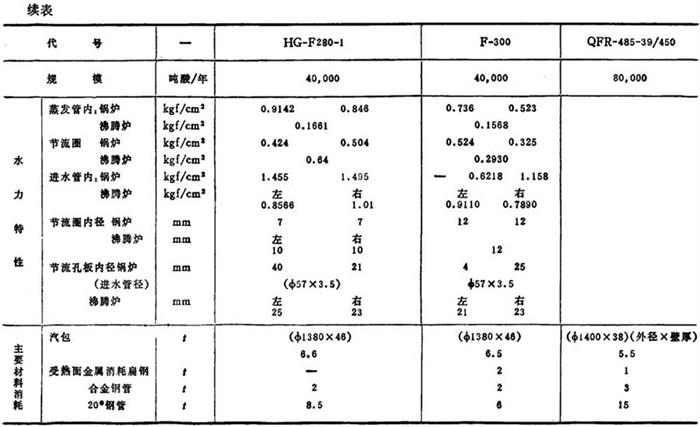

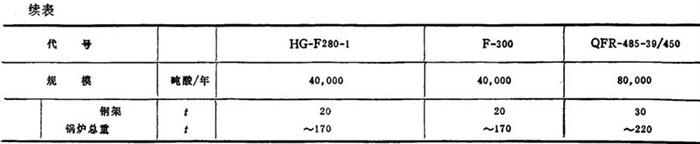

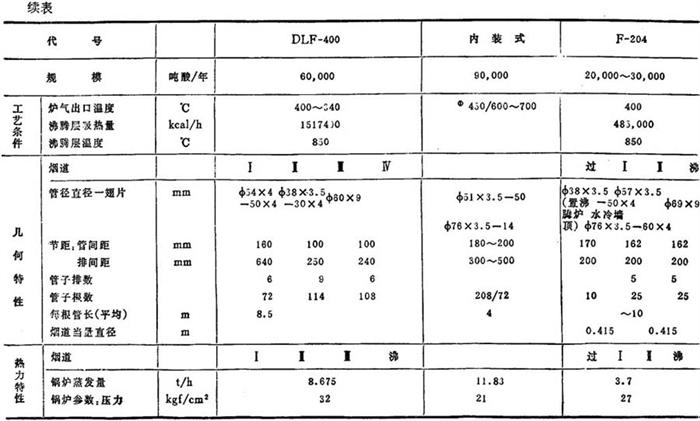

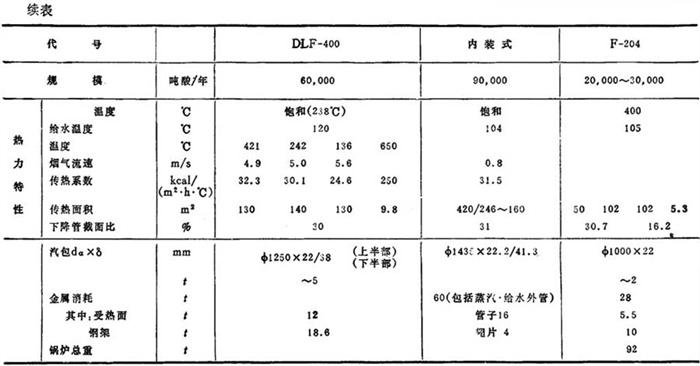

⑥国内几台硫铁矿焙烧沸腾炉的炉气余热炉的技术特性见表14—2—113、14-2—114、14—2-115。

a.强制循环锅炉

表14—2-113

①分子为设计值。

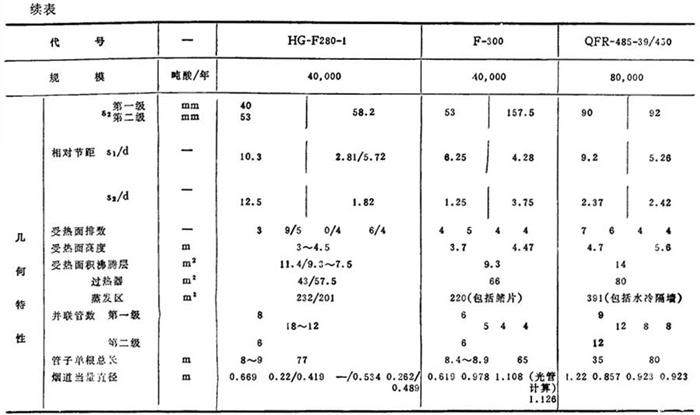

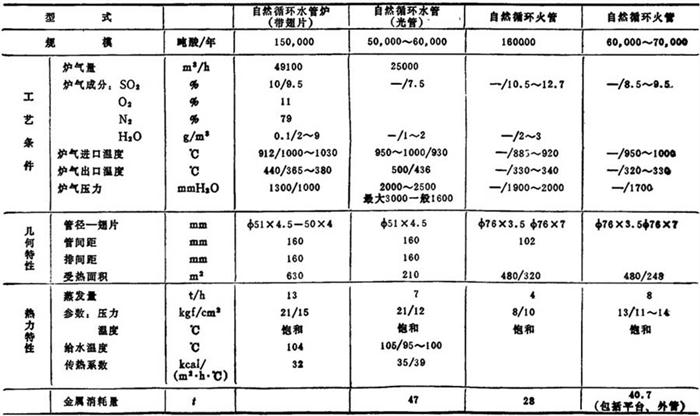

b.自然循环锅炉

表14-2-114

①分子为设计值。

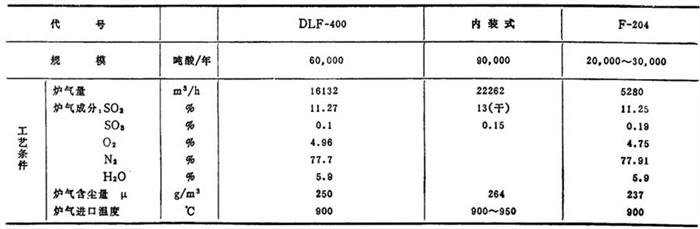

C.硫磺制酸余热锅炉

表14-2-115

2.制浆造纸工艺系统热能的节的

(1)制浆工艺系统热能的节约:据C、L埃尔莫尔介绍,低能耗制浆厂应采取下列节约措施:

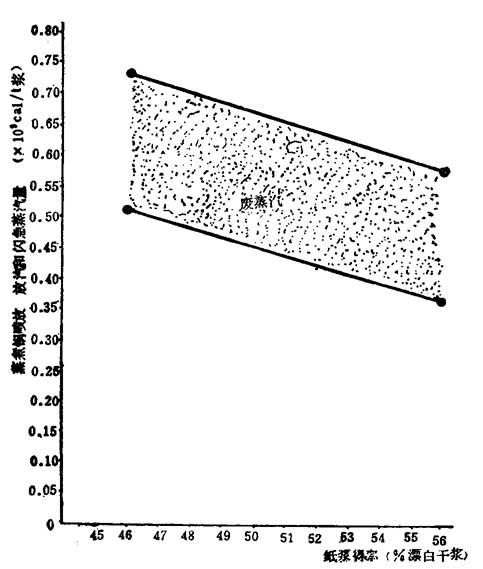

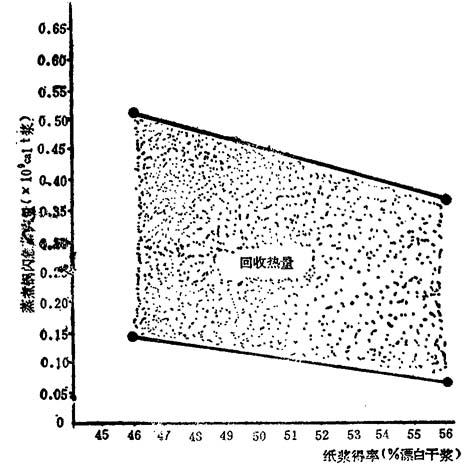

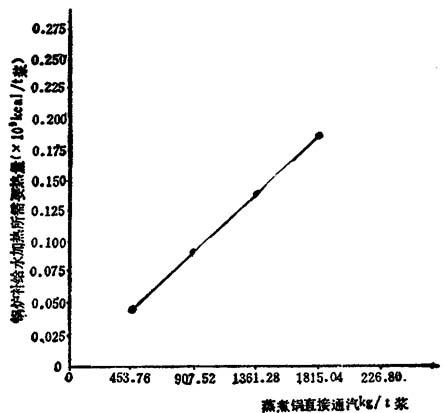

①回收整个蒸煮过程中的余热,以加热木片和药液,如喷放锅热量,闪急汽化热量和大、小放气热量等,这些热量虽因得率不同而有所差别,但量是很大的,如图14-2-53所示。

图14-2—53 蒸煮锅所产生废蒸汽和纸浆得率的关系

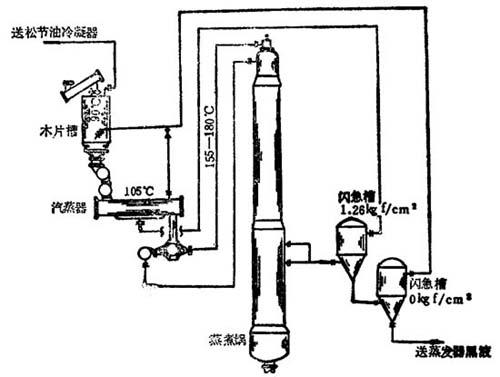

采用两段闪急汽化,以回收连续蒸煮器热洗区上部抽出黑液的热量,并用此加热汽蒸器中的木片和药液,或预热木片槽的木片,或送黑、红液多效蒸发器,如图14—2-54所示。

图14—2—54 卡米尔型两段闪急蒸汽回收系统

图14—2—55表明几乎所有闪急蒸汽都可以回收回用。

图14-2-55 卡米尔连续蒸煮锅回收的热量与纸浆得率的关系

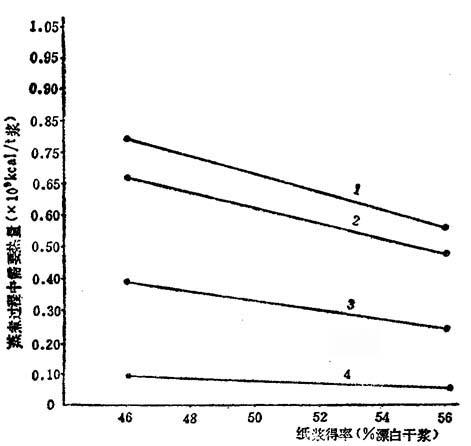

②将液比降低到最低值。木片充分浸渍后,尽量排除多余药液、使液比降低到最低值,以减少热能消耗。图14—2—56表示将木片,木片中的水分,白液及黑液(有时加入)加热到蒸煮温度(155~180℃)所需的热量,值得注意的是:加热绝干木片和白液所需要的热量,仅为加热木片中水分及黑液所需要热量的一半。

图14-2—56 蒸煮过程中热能需要量和纸浆得率的关系

1—黑液 2—木片水分 3—白液 4—绝干木片

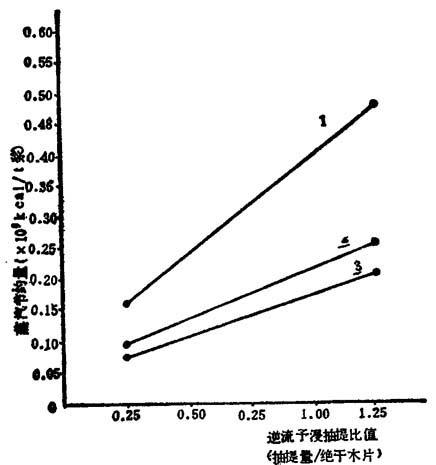

最近美国发展了一种逆流浸渍技术,即用白液置换木片中的水分。图14-2-59示出采用逆流浸渍后,可使每吨浆节约418680~1046700kJ(100000~250000kcal)的蒸煮热量。

图14-2-57 逆流、预浸抽提和节约蒸汽的关系

1—总用量 2-蒸煮用高压蒸汽 3—燕煮用低压蒸汽

③热冷凝水应送回锅炉房作为锅炉用水。为此,木片和药液应进行间接加热;这样既减少了加热锅炉补充水的用汽量(图14-2-58),也避免了用直接通汽而稀释蒸煮液和黑液,从而降低了黑液蒸发时的用热量。

图14-2-58 蒸煮直接通汽和锅炉补给水加热所需热量的关系

④蒸煮要均衡用汽,以取得锅炉最高效率。一般动力锅炉热效率为80~85%,但在间歇蒸煮的浆厂,由于用汽波动,锅炉热效率降低到76~82%;连续蒸煮用汽稳定,效率要高些。

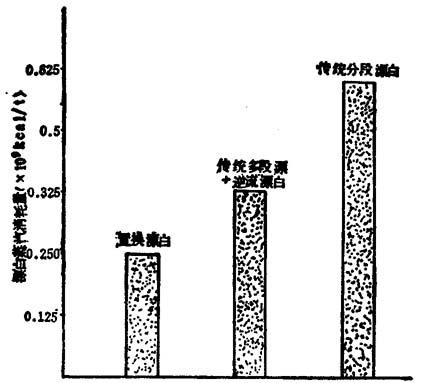

⑤洗浆和漂白都应在高浓下进行,避免泵送大量稀浆液。蒸煮后采用10%浓度的高浓扩散洗浆系统,可以节约动力和蒸发浓缩的热量。置换漂白蒸汽消耗量较低(图14-2-59)。

图14-2—59 几种多段漂蒸汽消耗情况

⑥制浆过程中其他的热能节约措施:

a.蒸煮采用两段升温法:开始用343kPa(3.5kgf/cm2)蒸汽升温(汽轮机背压),到蒸煮中,后期用980kPa(10kgf/cm2)蒸汽升温到最高温度。这样,可减少高压蒸汽用量,并增加背压发电量。

b.采用电子计算机进行程序控制,对节约间歇蒸煮用汽特别有效。据报道,可降低蒸汽消耗量10%左右,高者可达30%。

c.采用连续蒸煮方法,每吨浆可节约用汽0.5t蒸汽(用汽量连续蒸煮为2.0t汽/t浆、间歇蒸煮为2.5t汽/t浆)。

(2)抄纸方面的热能节约:

①降低进入烘缸的水分

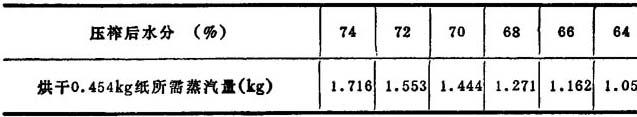

进入烘缸时的水分含量与烘缸纸页的蒸汽量之间的关系,如表14—2-116所示。

表14-2-116

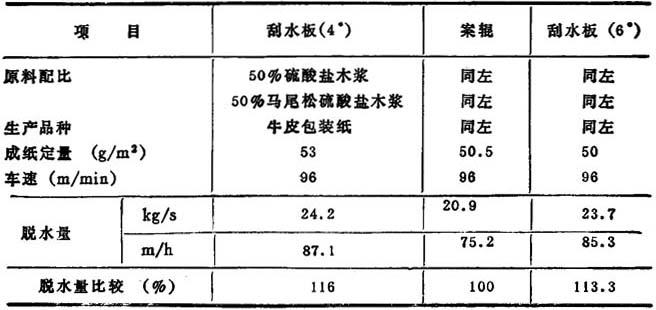

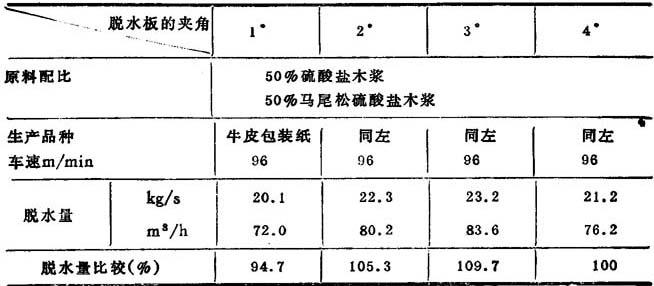

a.在网部安装刮水板,有关试验数据(表14—2-117、14-2-118)表明在网部安装刮水板其脱水效果优于案辊。

表14-2—117

表14-2-118

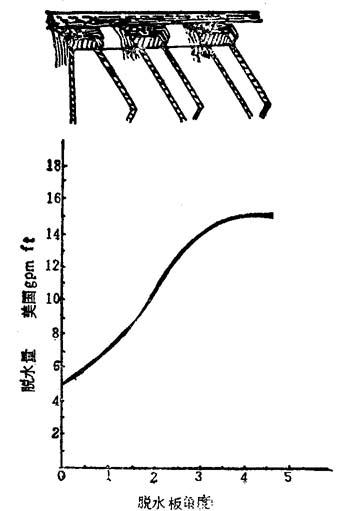

脱水板的角度和脱水量的关系如图14—2—60。

图14-2—60 脱水板角度与脱水量的关系

图注:抄速259m/min,601b书籍用纸一例

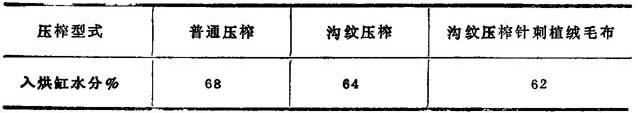

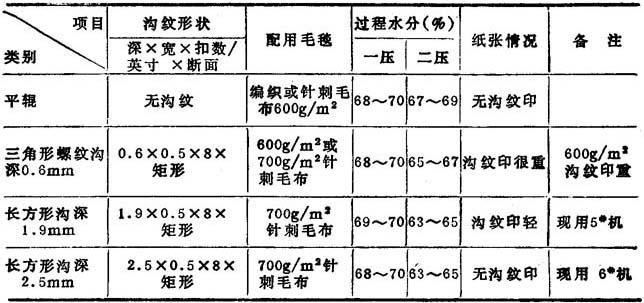

b.提高压榨效率:由普通压榨改为沟纹压榨。国内某厂由普通压榨改为沟纹压榨及针刺毛毡后,降低水分情况如表14—2—119所示。

表14-2-119

注:车速为22cm/min。

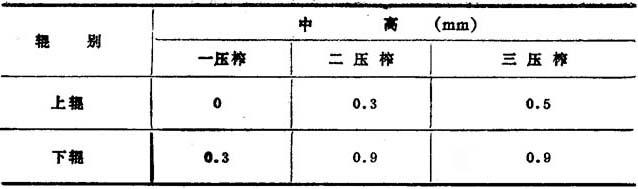

沟纹压榨辊最好符合下列要求:

胶辊硬度:肖氏90°以上。

胶辊中高如表14—2-120所示。

表14-2-120

沟槽深度为2.0mm,宽度0.60mm。

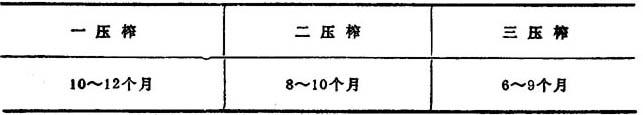

沟纹压榨辊的使用周期(抄速为230m/min)如表14—2—121所示。

表14-2-121

国内另一厂由普通压榨改沟纹压榨后水分降低情况如表14—2-122所示。

表14-2-122

④.如果在第三道压榨采用沟纹压榨效果更好。最近投产的瑞典赫尔蒙公司的伯拉维肯新闻纸厂第三道压榨的线压力设计为11760kPa(120kg/cm2),出压榨的纸页水分降低到55~57%。

采用新式复合压榨:在采用新式复合压榨后,湿纸出压榨部的干度,可达到48~50%。

采用新式复合压榨:在采用新式复合压榨后,湿纸出压榨部的干度,可达到48~50%。

②提高烘缸传热面的效率

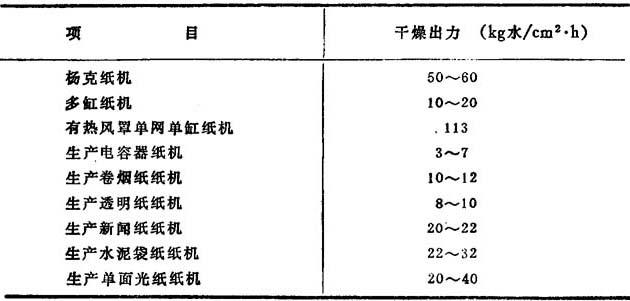

a.烘缸干燥出力如表14-2-123所示。

表14-2—123

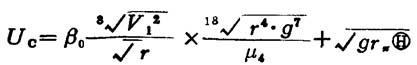

b.纸机在避开烘缸形成水环临界速度的情况下运转形成水环的临界速度为:

式中:β0——系数;

V1——烘缸单位宽度的冷凝水量,ma;

r——水的密度,kg/m3;

g——重力加速度,m/s2;

μ——水的粘度,kgf·s/m2;

r——烘缸内径,m;

rx——烘缸内液面半径,m;

——水环表面线速,m/s。

——水环表面线速,m/s。

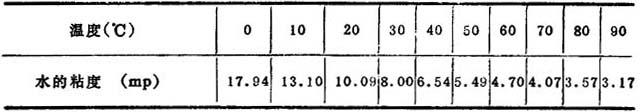

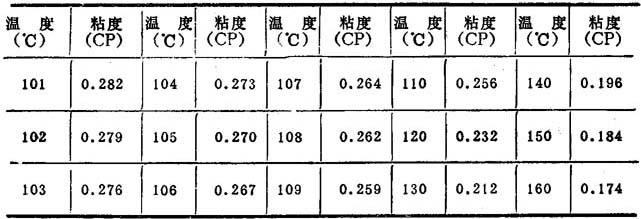

表14—2—124、14—2-125示出水的温度与其粘度的关系。

表14-2—124

表4-2-125

注:1CP=10—3Pa·S,压力相当于饱和汽压。

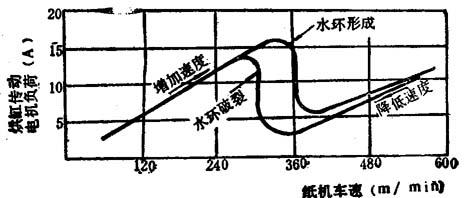

水环的形成和纸机车速及烘缸传动电机的关系如图14-2—61所示。

图14-2-61 纸机车速与电机传动负荷的关系

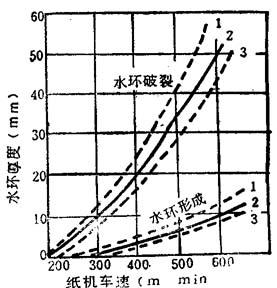

不同烘缸直径、水环厚度与纸机车速的关系如图14—2—62所示。

图14-2-62 不同烘缸直径、水环厚度与纸机车速的关系

1—直径1000mm 2—直径1500mm 3—直径1800mm

c.因为空气膜对传热的阻力差不多是铸铁烘缸壳阻力的1600倍,因此,目前在纸机上多改导辊为热风辊及采用横吹风的方法,以加速纸页与烘缸之间空气的排出,提高传热效率。据资料报道如排出浆料中的空气可节汽7%。

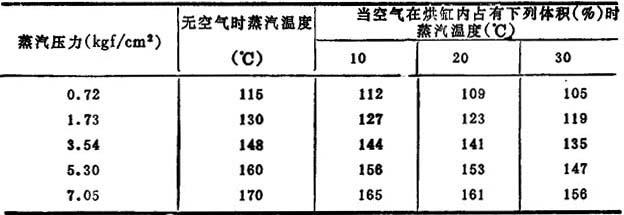

d.减少蒸汽中空气的含量,烘缸内空气对蒸汽温度的影响如表14—2-126所示。

表14-2-126

③采用全封闭式热风罩:这较开放式热风罩可多节省8~10%的蒸汽量。开放式热风罩每蒸发1kg水需25kg热风,而全封闭罩仅需10kg热风。

④回收烘缸罩余热:纸成品带走的一部分热量,大部分自热风罩排空,对于这些余热可通过多级热交换器回收,可回收排空热量的三分之二。据报道美国西北部一些具有废热回收的纸厂,每吨产品可降低热量消耗104500kJ/(25000kcal),如采用袋通风,可进一步降低热量消耗47025kJ(11250kcal)。

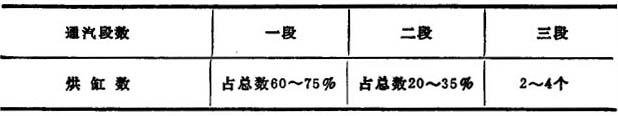

⑤在多缸纸机的干燥部采用多段通汽,以实现热能的多次利用,表14—2—127是一般三段通汽分组情况。

表14-2-127

注:一段是布置在多缸纸机的中部,二段布置在紧靠压光机及一、三段之间;前者约占总数的60~70%,三段布置在纸页入口处,

⑥纸机采用电子计算机进行程序控制,可降低每吨产品的热量消耗。

3.锅炉的余热利用

(1)在没有省煤器的锅炉上,安设省煤器,根据需要与可能增设空气预热器,以降低排烟温度,回收热能,但烟温应在露点以上,以防受热面的腐蚀。

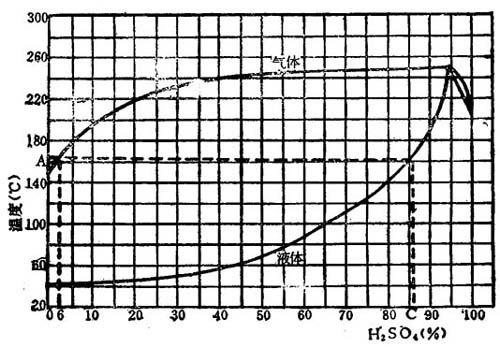

①图14—2—63为硫酸和水混合物的相位图,上面的曲线确定在各种不同的硫酸浓度值气体的露点温度;实际浓度则表示在下面的曲线上。例如,气态硫酸的露点温度是A,冷凝液体的组成就是C,从这些曲线上就能看出酸的露点温度是由气体中硫酸的含量决定的。

图14-2-63 水和硫酸的相位图

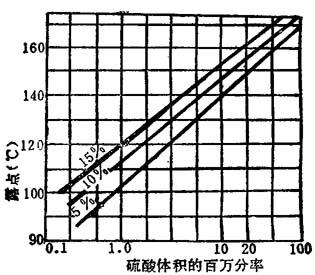

②图14—2—64为硫酸露点温度依硫酸含量的变化(在对数标度上绘制的)。

在压力为127.7kPa(960mmHg)时计算的三种水蒸汽浓度值的硫酸露点与硫酸气百万分率的对比。

锅炉操作的温度必须在这露点以上,过高会降低锅炉效率,过低又会产生腐蚀,只有在略高于露点的情况下操作,才会产生较大的锅炉效率。

图14-2-64 硫酸露点与硫酸含量的关系

③省煤器的进口水温度应至少高出露点5~10℃,出口水温度应至少低于锅炉饱和蒸汽温度20~30℃。

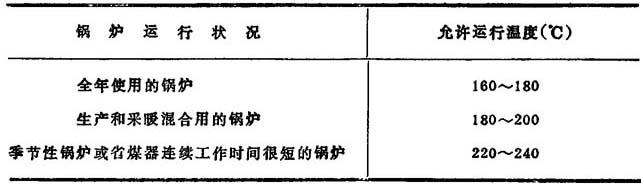

④排烟温度在无分析检验仪器的情况下,可参考表14—2-128采用。

表14-2-128

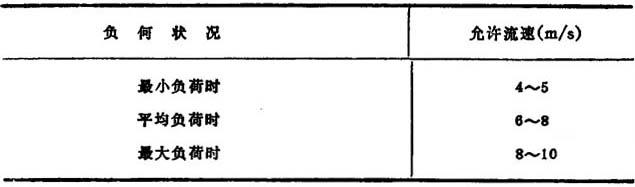

⑤省煤器内烟气流速可按表14—2—129采用。

表14-2-129

为了避免形成气塞,省煤器内水流速度不低于0.3m/s。

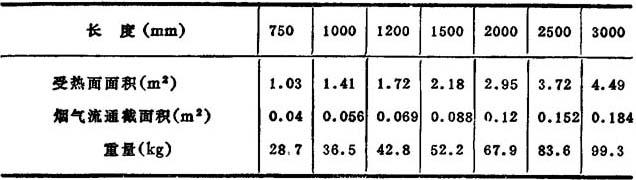

⑥Φ76铸铁省煤器单根管数据如表14-2-130所示。

表14-2-130

⑦铸铁省煤器设计计算可按哈尔滨工业大学提出的简化计法进行。

哈尔滨工业大学提出的简化算法:

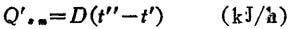

a.省煤器吸热量:

式中: ——省煤器总吸热量,(kJ/h);

——省煤器总吸热量,(kJ/h);

D——锅炉蒸发量,(kg/h);

t″——省煤器出口水温,℃(取低于饱和汽温40℃);

t′——给水温度,℃。

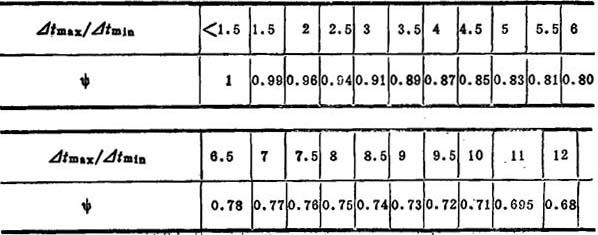

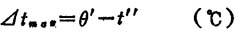

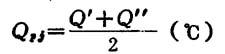

b.平均温差按下式计算:

式中:⊿tmax,⊿tmin——省煤器出入口处烟气对水的温差℃;

ψ——修正系数,见表14-2-131。

表14-2-131

当烟气和水相互成逆流时,可得:

式中:θ′——烟气进入省煤器时温度,℃(可按锅炉厂资料选定);

式中:θ″——出省煤器烟温,℃;

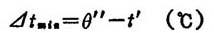

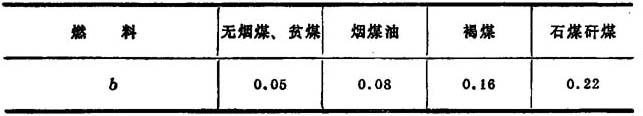

c.烟气流量由下式计算:

式中;Qx——锅炉总吸热量,kJ/h,其计算:

式中;D——锅炉蒸发量,kg/h;

iy″——蒸气焓,kJ/kg;

i——给水焓,kJ/kg;

η——锅炉效率,以小数表示;

Q↓(pj——烟气平均温度,℃;

b——燃料系数,见表14-2-132。

表14-2-132

——省煤气处的平均空气过剩系数,可按下式计算:

——省煤气处的平均空气过剩系数,可按下式计算:

式中:αe——炉膛过剩空气系数;

⊿αp——各处漏风系数;

⊿αsm——省煤器漏风系数。

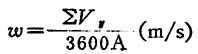

d.烟气流速按下式计算:

式中:A——烟气通路有效断面积,m3。

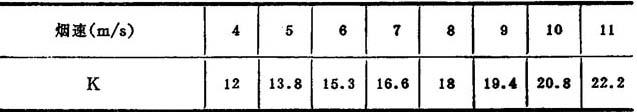

e.铸铁省煤器传热系数K〔kcal/(m2·h·℃)〕,可查表14-2-133。

表14-2-133

注:1kcal=4.1868kJ

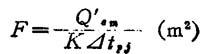

f.省煤器受热面积F′的计算可按下式进行;

式中:Q′sm——省煤器总吸收热量;

K——铸铁省煤器传热系数,查表14-2-141;

⊿tpj——平均温差。

(2)在锅炉尾部增设空气预热器,在锅炉给水温度较高(80~100℃以上时)或根据燃烧需要,可在省煤器的出口处安设空气预热器,以进一步降低炉烟排出温度,提高热效率。

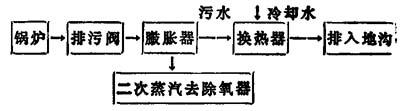

(3)安装膨胀器以回收定期或连续排污的热能,其流程可为:

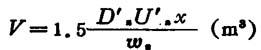

锅炉排污膨胀器的选择,可按下式计算:

式中:V——膨胀器的容积,m3;

D′n,Un——膨胀器引出排汽量及其比容,kg/h,m3/kg;

x——排污汽的干度,约0.85~0.90;

wn——膨胀器允许的容积负荷,400~1000m3/m3空间。

(4)当燃烧重油(渣油,燃料油)时,其加热重油的蒸汽冷凝水和伴热管的冷凝水,均可以通过换热器以回收热量,或通过除油器以直接回收冷凝水。

(5)回收所有采暖设备的冷凝水和浆、纸工艺系统的冷凝水。