高光泽涂布机

出处:按学科分类—工业技术 中国轻工业出版社《涂布加工纸技术手册》第254页(2277字)

高光泽涂布,又称铸涂,是给予纸页或纸板表面具有镜面光泽性能的一种涂布工艺。铸涂机的速度较慢,一般在30~90m/min。铸铬烘缸直径一般为2~4.5m。铸涂生产工艺比较复杂,涂料配方,镀铬烘缸表面状况对铸涂纸的质量影响较大,涂布量一般为15~40g/m2,烘缸表面温度不高于100℃。铸涂设备按照工艺要求,一般有以下四种。

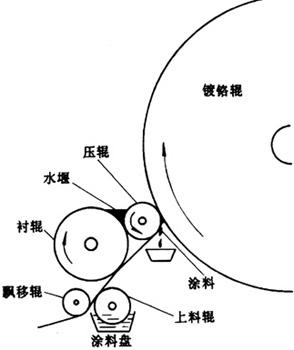

1.湿法铸涂

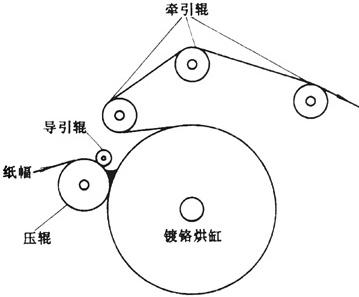

湿法铸涂是在纸页表面涂以颜料-胶料混合物。在涂料还潮湿时就与高度抛光的镀铬干燥烘缸接触。涂料被烘干成高光泽而松厚度比普通的涂布要大一些的涂层。湿法铸涂的涂布过程如图4-56所示。

图4-56 湿法铸涂

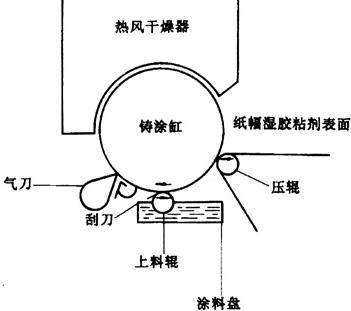

2.成膜法铸涂

与湿法铸涂不同的是成膜法铸涂,先将涂料直接涂覆在光泽烘缸表面,干燥后转移至纸页表面。转移之前,纸页表面也需经胶粘剂处理,以保证铸涂膜层与原纸能紧密结合。成膜法铸涂过程如图4-57所示。涂料成分一般是颜料80%,胶粘剂20%。烘缸温度83~95℃。该法适用于纸板铸涂。成膜法铸涂的优点是①提高了涂层干燥效率;②由于防止了涂料对纸页的渗透,因此涂料的使用率提高;③涂层厚度均匀;④减少了由于原纸斑点所引起的相关涂布问题;⑤改善了涂层的柔韧性和抗弯特性;⑥改善了印刷适应性和油墨均匀性;⑦原纸适用范围提高,如憎水性的沥青纸等。

图4-57 成膜法铸涂

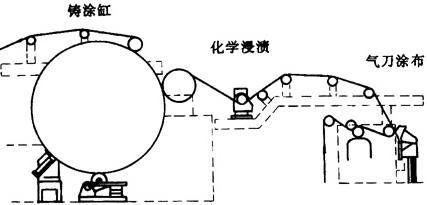

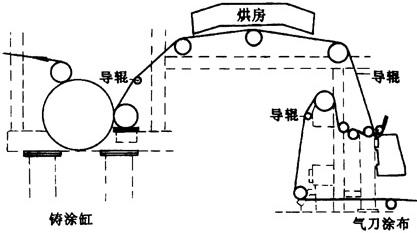

3.凝胶化铸涂

该方法通常先由气刀进行涂布,然后将涂布后的纸页通过一只酸液池处理,使涂料与其发生化学反应而凝胶化,最后进入光泽烘缸,在高线压下使纸页表面涂层产生出镜面光泽。此法亦称酸凝胶化铸涂,其流程见图4-58。另一种热凝胶化铸涂流程见图4-59,两者不同之处仅是酸化处理池改成红外干燥器而已。

图4-58 凝胶化铸涂

图4-59 热凝胶化铸涂

4.超级压光纸的高光泽化处理

该方法见图4-60所示。处理步骤如下①纸页的颜料涂布和干燥在常规的方法中进行;②涂布后的纸页经超级压光机压光使得涂料层紧密;③超级压光处理后的涂布纸表面经水或含少量剥离剂的液体湿润后进入光泽烘缸;④湿润后的涂布纸与光泽缸的表面紧密接触并被干燥。

图4-60 超级压光纸的高光泽化处理

【参考文献】:

(1) An Operator’s Guide to Aqueous Coating For Paper and Board.The British Paper and Board Industry Federation.1980,Section 7 Coating Equipment & Process.

(2) Pulp and Paper Manufacture.Third Edition,1990,Volume 8,Coating,Converting,and SpecialityProcess,Part One:Pigment Coating,Ⅱ Coating Machine,G.L.Booth.

(3) The Coating Process.TAPPI Press,1993,Chapter 3,Section 1~Ⅶ,Theodore C.Vanga etc.

(4) Web Processing and Coating Technology and Equipment,Van Nostrand Reinhold Comoany,1984,Donats Statas.

(5) 纸张涂布工程.新文化彩色印书馆(台湾),1980,郑腾雄。

(6) Handbook for Pulp & Paper Technologies,TAPPI & CPPA.1982,G.A.Smook.

(7) 瑞典BYGw公司设备样本。

(8) 意大利Boneffi Assiai公司涂布刮刀产品样本。

(9) 芬兰Valmet公司涂布机设备样本。

(10) 奥地利Volth公司涂布机设备样本。

(11) 德国Jagenberg公司涂布机设备样本。

(12) 美国Beloit公司涂布机设备样本。