液压系统设计举例

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2518页(4860字)

现设计用于立式组合机床的液压系统。该系统需完成的动作要求是:工件的定位、夹紧;钻削φ13.9mm孔14个、Φ8.5mm孔2个,且要求全自动工作循环。

根据动作要求,先将其具体化。即:工件的定位→工件的夹紧→钻削加工→拔出定位销,松开工件(可同时进行)→工件从工位移开,构成的一个动作循环。对于钻头,应完成快速前进→工作进给→快速退回→原位停止,构成的一个动作循环。其快进行程为200mm;工作进给行程为50mm;快进速度应小于7m/min;钻削力为30000N;工作进给速度50mm/min;钻头部件装有配重,整个部件上下移动时受到的动摩擦力为1000N;快退速度允许略高或略低于快进速度。

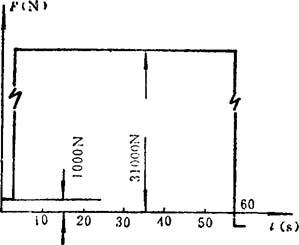

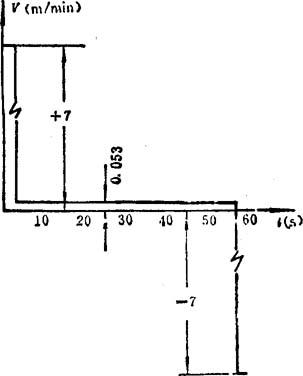

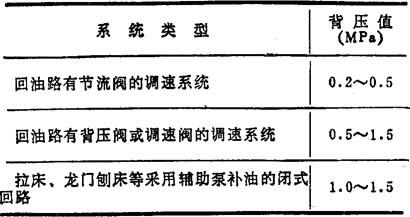

然后,根据以上条件确定主要参数。由于该系统的定位夹紧时间很短,故只需分析“钻削头”的工况。因其有配重,等速运动时不承受弹性、惯性和重力负载,因而在快速运动时只需考虑摩擦负载,在工作进给时只需考虑切削负载和摩擦负载。绘制的负载工况和速度工况分别如图7.9-1和7.9-2所示。又因“钻削头”的行程较短,为使其快进速度和快退速度相等,故采用单活塞杆液压缸,快进时缸的进出油路用差动连接,快退时油进入有杆腔,从无杆腔排出,且取D= (D、d分别为活塞和活塞杆的直径)。根据类似液压钻床的压力,该系统“钻削头”液压缸的工作压力可取4MPa。为了防止孔被钻通时钻头会突然前冲,在系统的回油路需保持一定的背压。参照表7.9-4,该系统取背压为0.8MPa。

(D、d分别为活塞和活塞杆的直径)。根据类似液压钻床的压力,该系统“钻削头”液压缸的工作压力可取4MPa。为了防止孔被钻通时钻头会突然前冲,在系统的回油路需保持一定的背压。参照表7.9-4,该系统取背压为0.8MPa。

图7.9-1 负载工况

图7.9-2 速度工况

表7.9-4 中低压调速系统的背压

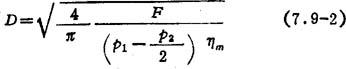

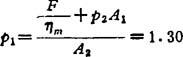

为了得到稳定的低速进给,以采用液压缸的无杆腔作为工作进给时的工作腔为宜。故

式中 D为缸内径(活塞外径);F为负载力;p1为无杆腔的工作压力;p2为有杆腔的背压;ηm为缸的机械效率,取为0.85。

代入:D= =0.107m

=0.107m

活塞杆直径:d= =

= =0.076m

=0.076m

按GB2348-80,应选用的标准值分别为D=11cm,d=8cm。由此算得液压缸无杆腔和有杆腔的实际工作面积:A1=95cm2、A2=44。8cm2。

“钻削头”快速运动时,系统中也存在一定的背压,设其为0.5MPa。此项背压为综合阻力引起的,实际值虽未必如此之大,但设计时可取值略偏大。

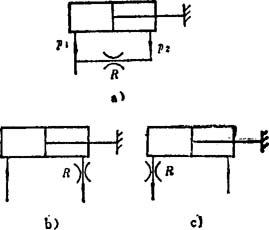

缸的不同工况如图7.9-3所示。快进时缸的进出油路为差动连接,产生综合阻力的当量液阻用R表示(当量液阻R不必在系统油路图画出),其缸筒的力平衡方程:

图7.9-3 缸的不同工况

a)快进 b)工进 c)快退

p1A1=p2A2+F/ηm (7.9-3)

式中 p1为进油压力;A1为无杆腔的活塞面积;p2为出油口压力;A2为有杆腔活塞的差径面积;F为负载力;ηm为缸的机械效率。将p2=p1+0.5代入,并整理得进口压力

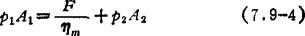

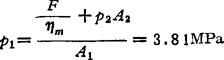

工进时缸筒的力平衡方程:

快进:Q1=(A1-A2)v1=35.2L/min

(7.9-6)

工进:Q1=A1v2=0.5L/min

快退:Q1=A2v3=35.2L/min

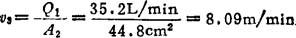

上列各式中,v1、v2、v3分别为快进、工进、快退速度,其中v3=8.09m/min(见后文)。

输入功率P计算如下:

快进:P=P1Q1=0.38kW

工进:P=p1Q1=0.032kW

快退:P=p1Q1=0.76kW

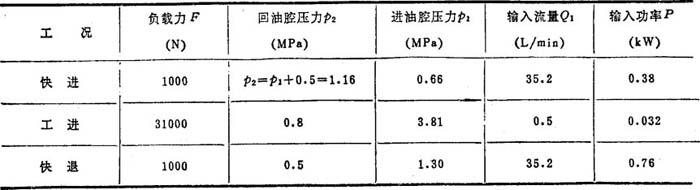

以上数据经整理后列于表7.9-5,并绘制如图7.9-4所示钻削头液压缸的工况图。

表7.9-5 钻削头在各工况的压力流量和功率值

图7.9-4 钻削头液压缸工况图

a)压力-时间(p-t) b)流量-时间(Q-t) c)功率-时间(P-t)

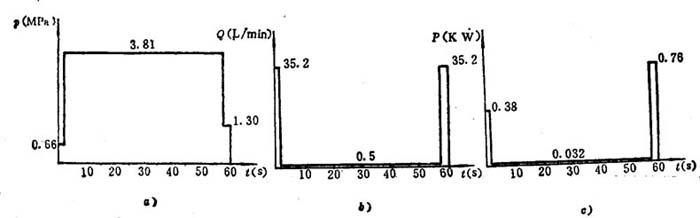

根据以上设计要求和工况图中压力、流量和功率的变化情况,初拟系统的整体方案如下:

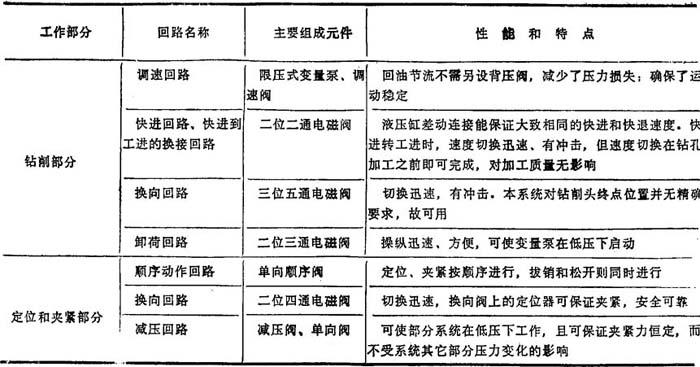

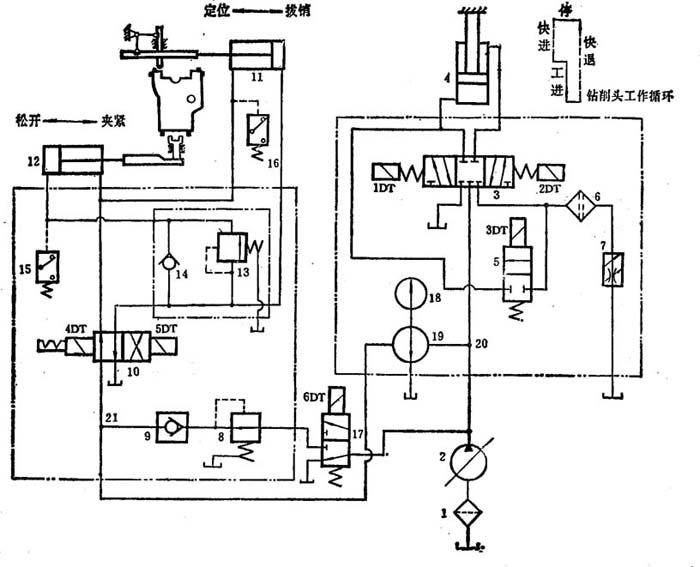

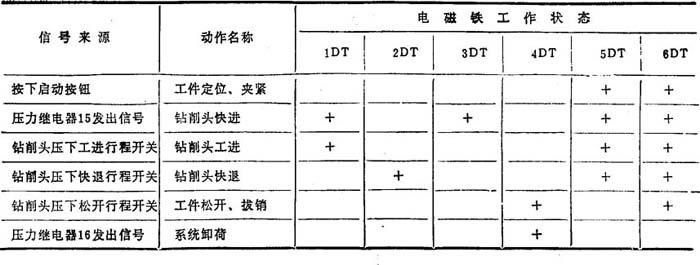

该系统宜采用开式油路。系统中钻削、定位和夹紧三大部分所选用的回路和组成元件见表7.9-6.表中确定了系统的基本结构,由这些回路组合的系统已基本能满足要求,只是还需增补辅助件。完善的系统如图7.9-5所示。对照表7.9-6和图7.9-5可见,在变量泵进口处增加粗滤油器1;在调速阀7的进口增加精滤油器6;在夹紧油路增加压力继电器15,在拔销油路增加压力继电器16,以便在完成夹紧和拔销动作后,压力继电器发出信号,使系统继续完成快进、卸荷等动作。此外,还增加了压力表转换开关19和压力表18。该系统的动作循环见表7.9-7。

表7.9-6 立式钻孔组合机床液压系统的组成部分和特点

图7.9-5 立式钻孔组合机床液压系统

表7.9-7 立式钻孔组合机床液压系统动作循环表

液压泵的确定:由图7.9-4表明,钻削头液压缸的最大工作压力出现在工进阶段,其对应的流量很小,仅为0.5L/min,压力损失也可忽略不计。为此,泵的工作压力取值为3.8iMPa。因为定位和夹紧先于钻削头动作,钻削时定位缸和夹紧缸已不需流量,故取钻削头液压缸所需的流量35.2L/min作为选择泵流量的主要依据。考虑到存在难于预计的泄漏因素,将上述流量值增大5%,即37L/min,以作为泵的最大流量。据此,初选YBN-40N型限压式变量叶片泵。其参数为:调压范围为2~7MPa;电动机转速n=1000r/min时的流量为25L/min,n=1450r/min时的流量为36.25L/min;容许的转速范围n=600~1800r/min;驱动功率为2.86kW。将计算值和标定值进行比较,计算压力为3.81MPa,远小于7MPa,且泵不在最大压力下长期工作,因而可用;计算流量为37L/min,大于36.25L/min。但因计算时多增了5%,以及考虑到泵的转速范围在1800r/min时的流量可大于37L/min,所以流量也能够用;而泵的标定转速为1450r/min,略小于计算值,致使实际的快进速度会略小于要求的7m/s,但仍可使用。

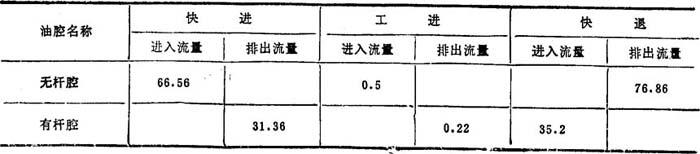

确定阀和各辅助元件时,应先计算出缸的进出油口的流量。快进(差动连接油路)时,泵给液压缸无杆腔的流量见式(7.9-6),得Q1=35.2L/min。从有杆腔排出的流量为:

Q2=vA2=7m/min×44.8cm2=31。36L/min

流经无杆腔进油口的流量Q(忽略流经调速阀7的流量):

Q=Q1+Q2=35.2L/min+31.36L/min

=66.56L/min

工进时,进入液压缸无杆腔的流量Q1=0.5L/min。从有杆腔排出的流量为:Q2=A2v2=44.8cm2×5cm/min=0.224L/min

快退时,进入液压缸有杆腔的流量Q1,由于为满足式(7.9-6)的要求,将泵的流量调定为35.2L/min,故也为35.2L/min。其快退时缸的运动速度为:

快退时从无杆腔排出的流量为:

Q3=v3A2=8.09m/min×95cm2=76.86L/min

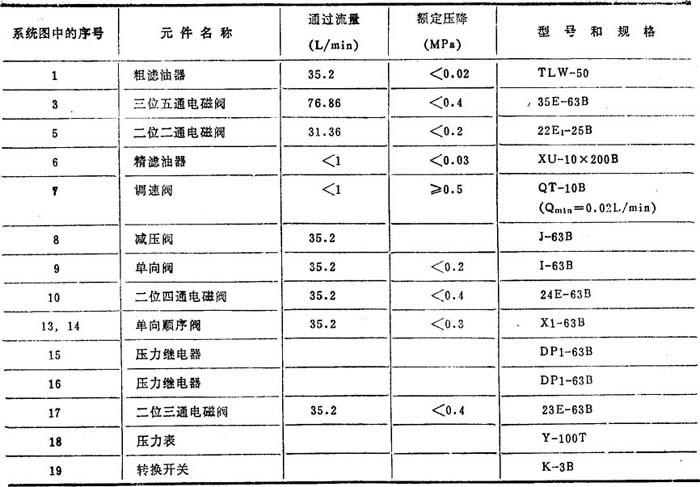

将上列数据列于表7.9-8,以便选定阀和各辅助元件。对图7.9-5中各种阀和其它辅助元件的选定为:三位五通电磁阀3选为35E-63B型板式三位五通直流电磁阀,其许用压力为6.3MPa,许用的流量为63L/min。但在快退时通过该阀的流量为76.86L/min,超过了许用值。在一般情况下,可不必改选,因为快退时允许该阀的压降有所增加。二位二通电磁阀5选为22E1-25B型,其许用压力为6.3MPa,许用流量为25L/min。而通过该阀的流量为31.36L/min,在使用时形成的压力降将略大于额定流量25L/min时规定的0.2MPa,但影响不大,一般也可不必改选。系统中其它各元件的选定见表7.9-9。

表7.9-8 钻削头液压缸两腔的进出流量L/min

表7.9-9 系统中所用的阀和辅件

系统中油管的直径,可根据阀的油口确定。63L/min换向阀的油口尺寸为20mm。外径取24mm,油管可承压8.0MPa,许用流量为100L/min。一般不必进行油管的强度和流速验算。系统中的油箱可选大些,其有效容积可选为(3~4)倍泵每分钟的排油体积。这里取油箱有效容积V=145L。

最后,应对系统进行有关的技术性能验算,其中主要是算压力损失和温升的核算。该系统的进油路,由阀类元件形成的总压力损失为0.52MPa。工进和快退时,由阀类元件形成的总压力损失为0.24MPa和1.4MPa。管路的损失,则需在管路安装后补算。一般的简单系统,不必计算压力损失。若出现执行机构进口处压力偏低,可将溢流阀略调高些即可。对于温升,一般的简单系统也不必计算。若温升偏高,可考虑加设冷却器。