滚子链传动的设计计算

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第1482页(5200字)

滚子链的尺寸和极限拉伸载荷见表4.15-2。其中链号和相应的国际标准一致,链号数乘以25.4/16mm即为其节距值。后缀A或B分别表示A或B系列(在ISO 606-82标准中,A系列相当于美国标准系列ANSI B29.1-87,B系列相当于英国标准系列BS228-84)。

表4.15-2 滚子链规格和主要参数(摘自GB1243.1-83)

注:① 极限拉伸载荷的单位采用公斤力(kgf)时,按1N=0.102kgf计算。

② 四排及四排以上链条可与制造厂协商后制造。除05B、06B、08B以外,其极限拉伸载荷按表列单排链数据乘以排数计算。销轴长度按 计算,式中n为排数。

计算,式中n为排数。

③ 使用过渡链节(即弯链板)时,其极限拉伸载荷按表列数值80%计算。

④ GB1243.1-83的附录中列有按1SO606-1982的B系列链条的基本参数,链号除表列外,尚有10B、12B、16B、20B、24B、28B、32B、40B、48B、56B、64B、72B,这些链条仅用于出口产品及进口主机配件,在国产主机及设备上限制使用。

⑤ 为适应冲击和振动载荷场合,还有一种加重系列滚子链(JB3876-85),有12AH、16AH,…48AH等8种链号,其链板厚度为表中相应节距增大一挡的链板厚度值。

滚子链传动的失效形式有:链板疲劳破坏,套筒滚子冲击疲劳破坏,销轴与套筒胶合或磨损,过载拉断,多冲破断,链轮齿磨损、断裂或塑性变形等。

传动链条主要依据额定功率曲线进行选择。图4.15-1、4.15-2所示为A、B系列滚子链额定功率曲线。这类额定功率曲线有多种形式,这里采用ISO10823《滚子传动链选择计算方法》中的曲线。该曲线是以磨损失效为基础,结合其他失效形式而订出的。制订曲线的标准条件为:两链轮准确装于水平轴上,共面;小链轮齿数z1=19;单排,无弯链板链节;120个链节;载荷平稳,无频繁起动;减速比i=3;使用寿命为15000h;链条因磨损而引起的相对伸长量△P/p≤3%;工作温度为-5~70℃;按推荐的润滑方式润滑(参见图4.15-9)。额定功率曲线是选择链条规格的主要依据。应该说明的是,图示曲线在高速区的转速值偏于安全,若要求在超过图示的高速区工作,可参考美国标准ANSIB 29.1-1986的功率表。

图4.15-1 A系列滚子链额定功率曲线

图4.15-2 B系列滚子链额定功率曲线

滚子链传动的计算步骤见表4.15-3。低速链传动(一般v<0.6m/s认为低速)只需进行静强度计算。要求链条寿命明显低于15000h或磨损伸长率△P/P明显小于3%,或润滑条件达不到规定要求的方式而使工作恶化时,应进行疲劳寿命或磨损寿命计算〔84〕。一般可按已知的使用场合、工作情况、传递功率P、链轮转速(n1,n2)、空间限制、布置方式、可能采取的润滑方式和张紧方式等,分别对链节距、排数、节数、润滑方式、中心距和链轮齿数进行设计计算。

表4.15-3 滚子链传动的设计计算

注:当寿命要求小于15000h时,由链板疲劳或滚子套筒冲击疲劳在不发生胶合的前提下计算其寿命

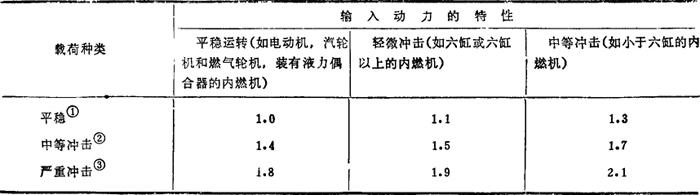

表4.15-4 工作情况系数KA

注:① 如离心式泵和压缩机,以及印刷机械、均匀供料的带式输送机、液体搅拌机、风机、自动扶梯等。

② 如多缸的泵和压缩机、水泥搅拌机、载荷不均匀的输送机、滚筒筛、木工机械等。

③ 如电铲、刨煤机、轧机、橡胶加工机械、冲床、剪床、破碎机、锻压机械、单缸或双缸的泵和压缩机、石油钻机、往复振动式输送机等。

链轮的基本参数包括节距p、滚子最大外径d1、排距pt、齿数z,其主要尺寸及计算公式见表4.15-5。链轮轴孔最大许用直径dKmax见表4.15-6。在链轮工作图上还需注明量柱直径、量柱测量距离和齿形。

表4.15-5 滚子链链轮的主要尺寸(摘自GB1244-85) mm

表4.15-6 链轮轴孔的最大许用直径dtmax mm

GB1244-85中仅规定了最小齿槽形状和最大齿槽形状,如图4.15-3所示。其具体公式:

图4.15-3 GB1244-85规定的链轮齿槽形状

最大齿槽形状r。min=0.008d1(z2+180),rimax=0.505d1十0.069 ,amin=120°-(90°/z),(齿沟角),最小齿槽形状r。max=0.12d1(z+2),rim1n=0.505d1,amax=140°-(90°/z)。GB1244-85附件中列出的三圆弧一直线齿形基本上符合该标准规定,如图4.15-4所示。鉴于齿廓一般采用标准刀具加工,因此,按标准齿形设计的链轮,其端面齿形不必在工作图上画出,只须注明“齿形按GB1244-85”即可,如特指三圆弧一直线齿形,注为“齿形3RGB1244-85”。

,amin=120°-(90°/z),(齿沟角),最小齿槽形状r。max=0.12d1(z+2),rim1n=0.505d1,amax=140°-(90°/z)。GB1244-85附件中列出的三圆弧一直线齿形基本上符合该标准规定,如图4.15-4所示。鉴于齿廓一般采用标准刀具加工,因此,按标准齿形设计的链轮,其端面齿形不必在工作图上画出,只须注明“齿形按GB1244-85”即可,如特指三圆弧一直线齿形,注为“齿形3RGB1244-85”。

图4.15-4 链轮的三圆弧一直线齿形

链轮的轴向齿廓及尺寸见表4.15-7。齿的两侧可作成圆弧或倒角,以便链条啮入。

表4.15-7 滚子链链轮轴向齿廊(摘自GB1244-85) mm

链轮可作成整体式(较大的有幅板)、焊接式、组装式(销钉联接结构、螺栓联接结构)和镶齿圈式,如图4.15-5所示;其中,a)、b)、c)为整体式钢制链轮,d)为腹板铸造式,e)为焊接式,(d1配合面粗糙度Ra=12.5μm),f)为组装式,g)为镶齿圈式,h)为铸造式(大型),i)为张紧轮,j)为镶塑料齿圈结构实例,取L=(1.5~2)dK,d1=(1.6~1.7)dK(钢),或d1=(1.8~2)dK(铸铁)。取d1的另一经验式为d1=1.3dK+0.02d+19(指单排铸造链轮,其中d为分度圆直径,mm)。链轮轮毂与轴一般用平键或花键联接,也有用弹性环联接的。空间允许时,可用锥形锁套联接,如图4.15-6所示。

图4.15-5 链轮结构

图4.15-6 锥形锁套联接

a)安装时 b)拆卸时 c)锁套

链轮常用的材料和齿面硬度见表4.15-8.

表4.15-8 链轮常用的材料及齿面硬度

注:① 轮缘上各工作表面的渗碳层深度为1~1.5mm。

② 轮缘上硬化层深度,当齿厚≤3mm时,不小于1mm;齿厚为3~6mm时,不小于1.5mm;齿厚>6mm时,不小于2.5mm。

工作于低速重载、高速、大传动比(i<4)条件下的小链轮,以及在含有颗粒粉尘环境或其他恶劣条件下工作时,齿面应经热处理,使其达到HRC 45~50。滚子链链轮的公差见表4.15-9。链轮齿表面经加工后的粗糙度 不大于3.2μm(低要求时可为6.3μm)。

不大于3.2μm(低要求时可为6.3μm)。

表4.15-9 滚子链链轮的公差(摘自GB1244-85)

注:① 表中公差亦适于双节距滚子链链轮,但在计算奇数齿的MR时,单切齿链轮用有效齿数z,双切齿则用实际齿数z1。

例4.15-1 试设计链式输送机驱动装置中的滚子链传动。该装置用异步电动机Y132M2驱动,额定功率P=7.5kW,电机输出轴轴径为Φ42k6(即42mm,k6为公差带),转速n1=970r/min,从动链轮转速n2=390r/min,要求中心距在600~700mm范围内,载荷有不大的振动,电机能沿滑轨滑动以调整中心距和张紧,链轮中心线与水平面夹角小于20°。

设计计算的方法和步骤如下;

小链轮齿数z1:估计链速为3~8m/s,由表4.15-3选为23。

大链轮齿数:z2=iz1=2.49×23=57.3,(取为57)

初定中心距a0;一般a0=(30~50)p,现取650mm。

确定链节距P:采用单排链,由

考虑到载荷属平稳和中等冲击之间,由表4.15-4取KA=1.1; ;Km=1。于是,P0=6.7kW。按图4.15-1。取链号为10A的链条,其节距p=15.875mm。此节距也符合使中心距在(30~50)p范围内的一般情况。由表4.15-2查得滚子外径d1=10.16mm;内链节内宽b1=9.40mm。

;Km=1。于是,P0=6.7kW。按图4.15-1。取链号为10A的链条,其节距p=15.875mm。此节距也符合使中心距在(30~50)p范围内的一般情况。由表4.15-2查得滚子外径d1=10.16mm;内链节内宽b1=9.40mm。

5.9m/s,与估计值3~8m/s相符。

验算小链轮轴孔最大许用直径:由表4.15-6查得最大许用直径为65mm。现电机轴为42mm,小链轮装在该轴上,符合要求。

实际中心距a:因中心距可调,不必精确计算(若按表4.15-3中第10项的公式计算,a为645.16mm)。

安全系数S:属中速链传动,不计算此项。

小链轮材料与结构(大链轮从略):由表4.15-8取材料为45钢,齿面硬度HRC40~45。链轮主要尺寸按表4.15-5算出,并采用三圆弧一直线齿形,于

按表4.15-9,量柱的直径、测量距以及齿宽(见表4.15-7)为:dR=d1=10.16mm

润滑方式:参见图4.15-9,采用油浴润滑。

画链轮工作图:见图4.15-7(公差由表4.15-9查)

图4,15-7 滚子链链轮工作图