材料需用计划法

出处:按学科分类—经济 中国财政经济出版社《中国物资管理辞典》第553页(1344字)

(Material Requirements Planning——MRP)。

根据产品生产进度计划(Master Production Schedule)和材料清单(Bill of Materials),按照材料和零部件等在产品生产消费中的相互依存关系正确确定和调节它们的用量、用时,用地和订购日期,对车间生产按时组织供应,保证生产不间断进行的一种库存管理方法。它主要适用于工厂材料管理。在工厂进行多阶段产品生产的情况下,它们需用材料有如下特点:(1)一些原材料和零部件的需用量是非独立性的,需用什么,需用的数量、时间和地点,完全由消费它们的“父项目”(Parent ltem决定;(2)这些材料和零部件并不是每日均衡消耗,而是按期整批投入生产使用;(3)如生产进度计划不变更,它们的需用量一般是确定性的。由于以上特点,因而不适宜采用传统的定量、定期或定量与定期混合库存控制方法。

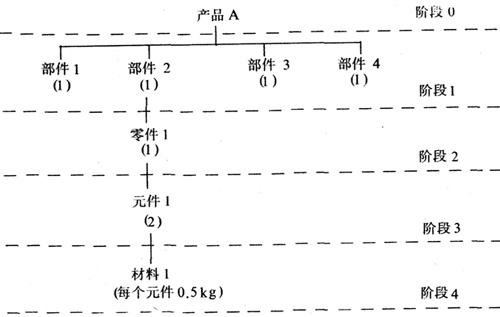

因为这些传统方法都是假设材料的需用量是独立的,而且是以逐日均衡消耗作为其建立库存管理模型的基础的。材料需用计划法的一般管理程序为:(1)根据计划期产品生产进度计划确定最终产品的生产数量和竣工日期;(2)根据产品的生产数量和该产品的材料清单分阶段展开计算零部件需用量。产品的材料清单应说明该产品在各生产阶段所需材料和零部件的名称和数量,以及它们是如何装配组成。如下图所示:

A产品生产分为5个加工阶段。

该产品山部件1,2,3和4组成,故被称为这些部件的父项目,是计算这些部件需用量的依据。与此同时,部件2又是零件1的父项目,是计算零件1的依据,余依次类推。

(3)根据各零部件现有库存量(包括库存和预计即将到达的已订数量),分别计算它们的净需用量。(4)根据最终产品的竣工日期和各零部件的提前订货期,分别计算它们的办理订购日期。

(5)采购、仓库和生产车间密切协作,按计划办理订购、验收和组织供应。

现举例说明如下:

设某厂按生产进度计划在25周内成批组装完成A产品1000件,最后组装阶段所需时间为一周。

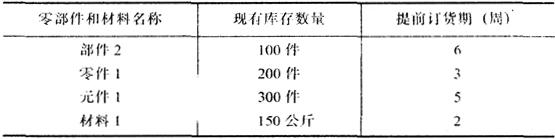

各零部件和材料现有库存量数量(假设无已订货而尚未到达的在途零部件和材料)和备运日期如表1:

表1 库存数量及备运日期

(1)按传统的、材料消耗为独立性质的需用量计算如表2:

表2 材料需用量计算表

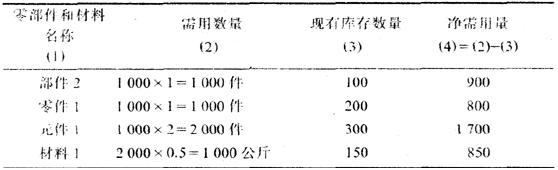

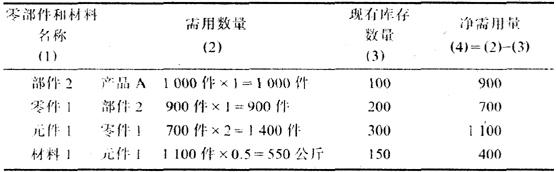

(2)按材料需用计划法需用量计算如表3:

表3 材料需用量计算表

从表2和表3可以看出,传统方法和材料需用计划法计算得出的净需用量,有显着不同,而表3的净需用量更切合生产需要实际。

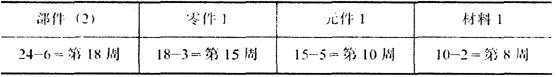

(3)办理订购日期计算表(见表4):

表4