振冲法地基加固

出处:按学科分类—工业技术 中国建材工业出版社《建筑工程施工实用技术手册》第88页(3615字)

利用振动和水冲加固地基的方法称为振冲法,这是在地基处理中比较常用的一种方法,主要适用于处理砂土、粉土、粉质黏土、素填土和杂填土等地基。

(一)振冲法的加固原理

振冲法是以起重机吊起振冲器,启动潜水电动机带动偏心块,使振冲器产生高频振动,同时开动水泵通过喷嘴喷射高压水流。在振动力和高压水流的联合作用下,振冲器沉到土中的预定深度,用循环水将孔中的稠泥浆带出,经过清孔后从地面向孔中逐渐添加填料(如碎石或其他粒料),每段填料均在振动力的作用下被振挤密实,达到规定的密实度后提升振冲器,第一段完成操作。第二段重复以上各工序,直到地面,从而在地基中形成一根大直径的密实桩体,与原地基构成一种复合地基,从而提高地基承载能力,改善了土体的排水通道,并对可能发生液化的砂土产生预振效应,防止地基土出现液化。

不同土质的土壤,振冲起着不同的作用。在黏性土中,振冲主要起置换作用,工程上称为“振冲置换”;在砂性土中,振冲主要起挤密作用,工程上称为“振冲挤密”。

1.振冲置换的原理

振冲置换的原理为:振冲法应用于黏土层时,是利用振冲器在高压水流下边振边冲,在软弱黏性土地基中冲成直孔,在孔内分批填入碎石等坚硬粒料,从而制得一根根承载力较高的桩体,这种桩体称为“碎石桩”。这些碎石桩在软弱土层中,当黏性土层的不排水抗剪强度大于20kPa时,由于黏性土层的约束作用,可以保证桩体的稳定,并能与原来的黏性土层构成复合地基。

当桩体贯穿软弱土层达坚硬土层时,在复合地基中起到应力集中的作用,桩体承担大部分荷载,而使桩间的土体承担的荷载相应减少。当桩体处于软弱土层时,起到垫层的应力扩散和均布作用,从而提高了地基的整体承载力,减少地基的沉降。振冲置换法适用于处理不排水抗剪强度不小于20kPa的黏性土、粉土、饱和黄土和人工填土等地基。

2.振冲挤密的原理

振冲挤密的原理为:振冲法应用于砂性土时,对砂层产生两个方面的挤密作用,一是振冲器的强力振动使饱和砂层产生液化。砂颗粒的移动使其重新排列,从而使颗粒间的孔隙减少;二是通过振冲器的水平振动和回填粒料,使周围砂层挤压密实。

(二)振冲处理地基的影响因素

工程实践和试验证明,振冲法制作的桩体,其填料量、桩的直径及复合地基的面积置换率等,是影响复合地基强度的主要因素。桩的直径与土质、土体强度、桩体填料的种类与粒径、振冲器类型及施工质量又密切相关。在强度较弱的土层中桩体直径较大,而在强度较高的土层中桩体直径较小。振动力越大,桩体的直径越大。但是,由于土层中的土并非均匀体,其组成是非常复杂的,因此实际的桩体并不是理想的圆柱体,桩体直径是指按每根桩的用料量估算的平均理论直径,一般取0.80~1.2m。

(三)振冲法的机具设备

振冲法施工的机具比较简单,主要设备有:振冲器、起重机械、水泵、供水管道、加料设备和控制设备等。

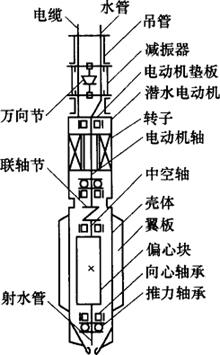

振冲器是振冲法施工中的主要机具,是由立式潜水电动机直接带动一组偏心块,产生一定频率和振幅的水平方向振动力的专用机械。压力水通过振冲器空心竖轴从下端喷出,其构造如图2-4所示。

图2-4 ZQC系列振冲器构造示意图

加料设备可采用起重机吊运自制吊斗或用翻斗车加料;水泵和供水管道可根据需要水压力进行选用。

(四)振冲法的施工要点

在振冲成孔填料施工前,应通过现场试验确定成桩的施工参数。施工参数主要包括:振冲孔间距、达到土体密实度时的密实电流值、成孔速度、留振时间、填料量等。填料应选择不溶于地下水,或不受侵蚀影响且本身无侵蚀性和性能稳定的坚硬粒料。填料粒径应适宜,以确保振冲效果及效率。如果粒径过大,在边振边填过程中难以顺利落入孔内;如果粒径过小,在孔内沉入的速度太慢,不容易振密实。振冲碎石桩的施工过程,主要包括定位、成孔、清孔和振密等。

1.定位

在碎石桩振冲施工前,为确保桩位的位置、尺寸、排列正确,首先应按设计图纸的要求,用经纬仪定出各冲孔的中心位置并编号。

2.成孔

振冲置换造孔的方法多种多样,在工程中常用的有排孔法、跳打法和帷幕法等。排孔法,即由一端开始到另一端结束,依次不间隔地成孔;跳打法,即每排孔施工时,采用隔一孔造一孔的成孔顺序;帷幕法,即先造基础外围2~3圈的孔,再造内圈的孔。成孔一定要认真仔细,不得出现遗漏。

振冲器用履带式起重机或卷扬机悬吊,对准放线预定的桩位,打下振冲器的下喷水口,启动振冲器(图2-5a),水压一般控制为400~600kPa,水量为200~400L/min。此时,振冲器以其自身重量和振动喷水作用,大约以1~2m/min的速度徐徐沉入土中,每沉入0.5~1.0m,应在此段留振5~10s进行扩孔,待孔内的泥浆溢出时再继续沉入,一直达到设计深度为止。在黏性土中应重复成孔1~2次,使孔内泥浆变稀,然后将振冲器提出孔口,便可形成直径为0.8~1.2m的孔洞。

3.清孔

清孔是清除振冲过程中形成的泥浆和泥块,以便填料顺利地下落至孔底,并便于将碎石振密实。即当振冲达到设计深度时,振冲器应在孔底适当留振并关闭下喷水口,同时打开上喷水口,以便排除孔中的泥浆(图2-5b)。

4.振密

在清孔完成后将振冲器提出孔口,立即向孔内倒入一批填料,使填料落至孔底约1m堆高(图2-5c),然后将振冲器再下降至孔内的填料中进行振密(图2-5d),待密实电流达到规定的数值,将振冲器再提出孔口,再向孔内倒入填料,如此自下而上反复进行,直至孔口顶端,成桩操作完成(图2-5e)。

图2-5 碎石桩制桩的步骤

(a)定位;(b)振冲下沉;(c)加填料;(d)振密;(e)成桩

在施工场地上应事先开设排泥浆水沟系统,将成桩过程中产生的泥水集中引入沉淀池,定期将沉淀池中的泥浆挖出,运送至预先安排的弃泥地点。沉淀池上部的清水可以重复使用,以降低工程费用。

(五)振冲法的质量控制

振冲法加固地基的质量,主要用密实电流、填料量和留振时间等指标进行控制。我国目前常用的振冲器为ZQC-30型,振冲加固黏性土地基的密实电流为50~55A,砂性土为40~50A;当桩的直径为0.8m时,每米桩体的填料量为0.6~0.7m3,土质较差时为0.7~0.8m3。

振冲加固地基会对原土结构造成扰动,使地基原土的强度降低。因此,质量检验应在施工全部结束后间隔一定时间,对砂土地基间隔1~2周,对黏性土地基间隔3~4周,对粉土和杂填土地基间隔2~3周。

桩顶部位由于周围的约束力很小,密实度很难达到要求,检验取样时应考虑此因素。对振冲密实法加固的砂土地基,如果不加任何填料,质量检验主要是地基的密实度,可用标准贯入、动力触探等方法进行,但选点应有代表性。如在地震地区进行抗液化加固地基,应进行现场孔隙水压力试验。

振冲法加固地基的质量检查项目,主要包括填料粒径、密实电流、地基承载力和桩体直径等。