混凝土的搅拌

出处:按学科分类—工业技术 中国建材工业出版社《建筑工程施工实用技术手册》第313页(5336字)

混凝土的搅拌可分为人工拌合和机械搅拌两种。由于人工拌合质量差、耗用水泥多、劳动强度大、生产效率低,所以仅用于工程量很小或电源未接通的小型工程。在一般情况下,都应当采用机械搅拌,这是提高混凝土质量和生产效率的重要技术措施。

(一)混凝土搅拌机械的分类

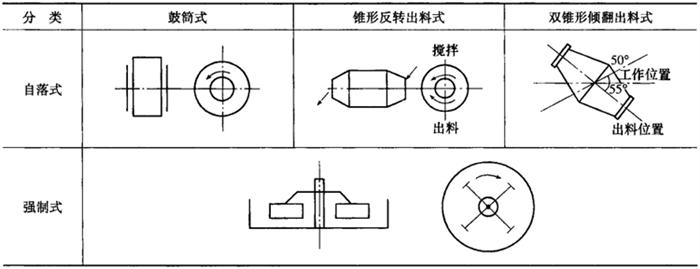

混凝土搅拌机按其搅拌原理不同,可分为自落式搅拌机和强制式搅拌机两大类。自落式搅拌机又分为鼓筒式、锥形反转出料式和双锥形倾翻出料式三种,其分类见表5-81。

表5-81 混凝土搅拌机的分类

1.自落式搅拌机

自落式混凝土搅拌机由内壁安装有叶片的旋转鼓筒组成,其工作原理为重力交流掺合机理。当搅拌筒绕水平轴旋转时,装入筒内的混凝土物料被叶片提升到一定高度后自由落下,物料下落时具有较大的动能,且各种物料颗粒下落的时间、速度、落点和滚动距离不同。从而使这些物料颗粒相互穿插、渗透、混合、扩散,最后达到均匀混合在一起的目的。

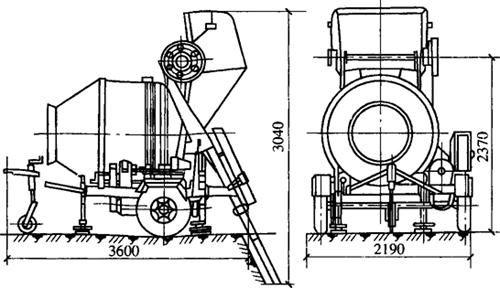

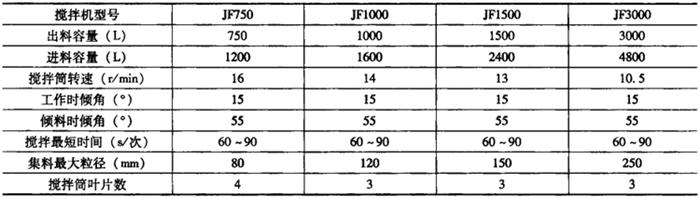

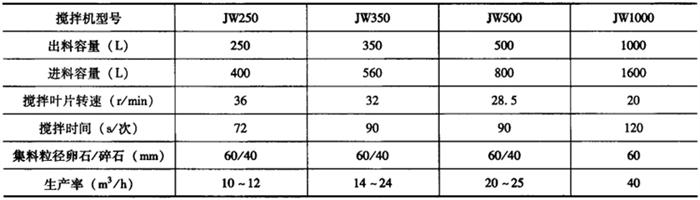

自落式混凝土搅拌机主要适用于搅拌塑性混凝土。工程实践证明:锥形反转出料式搅拌机是自落式搅拌机中较好的一种,它的搅拌筒由两个截头圆锥组成,搅拌筒每旋转一周,物料在筒中的循环次数比鼓筒式多,生产效率较高,且叶片布置比较合理,物料一方面被提升后靠自落进行拌合,另一方面又迫使物料沿轴向左右窜动,搅拌作用强烈。这种搅拌机正转搅拌,反转出料,构造简单,制造容易。锥形反转出料搅拌机如图5-44所示,其主要技术性能如表5-82所示。

图5-44 自落式锥形反转出料搅拌机

表5-82 锥形反转出料式混凝土搅拌机主要技术性能

双锥倾翻式混凝土搅拌机结构简单,出料速度快,适用于大容量、大集料、大坍落度混凝土搅拌,多用于预拌混凝土厂、混凝土构件厂和大型混凝土工程。双锥倾翻式混凝土搅拌机的主要性能如表5-83所示。

表5-83 双锥倾翻式混凝土搅拌机的主要技术性能

鼓筒式搅拌机虽然结构非常简单,使用比较方便,但由于磨损比较严重、容量很小、生产效率低、搅拌质量差等,已列为淘汰产品。

2.强制式搅拌机

强制式混凝土搅拌机主要是根据剪切机理设计的,这种搅拌机中有转动的叶片,这些不同角度和位置的叶片转动时通过物料,克服了物料的惯性、摩擦力和黏滞力,强制物料产生环向、径向和竖向运动。而叶片通过后的空间又由翻越叶片的物料所充满。这种由叶片强制物料产生剪切位移而达到均匀混合的机理,称为剪切搅拌机理。

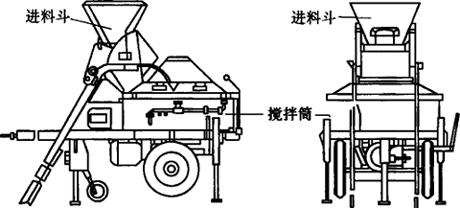

由于强制式混凝土搅拌机的搅拌作用比自落式混凝土搅拌机强烈,搅拌时间较短,所以宜于搅拌干硬性混凝土和轻集料混凝土。图5-45所示为涡浆式强制搅拌机。

图5-45 涡浆式强制搅拌机

强制式混凝土搅拌机分为立轴式与卧轴式两种。卧轴式有单轴、双轴之分,立轴式又分为涡浆式和行星式。卧轴式混凝土搅拌机具有适用范围广、搅拌时间短、搅拌质量好等优点,是国内外目前大力发展的机型。

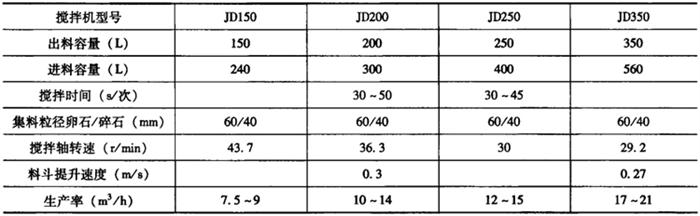

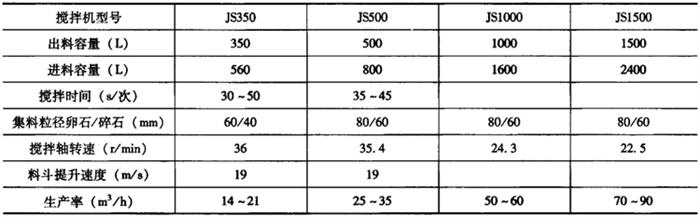

立轴涡浆式混凝土搅拌机的主要技术性能如表5-84所示,单卧轴式混凝土搅拌机的主要技术性能如表5-85所示,双卧轴式混凝土搅拌机的主要技术性能如表5-86所示。

表5-84 立轴涡浆式混凝土搅拌机的主要技术性能

表5-85 单卧轴式混凝土搅拌机的主要技术性能

表5-86 双卧轴式混凝土搅拌机的主要技术性能

在选择混凝土搅拌机械时,要根据工程量大小、混凝土坍落度、浇筑强度、施工气候条件、集料粒径和运输距离等方面而确定。做到既要满足技术上的要求,又要考虑经济效果及节约能源。

(二)混凝土搅拌机的工艺参数

混凝土搅拌机的主要工艺参数为工作容量,工作容量又可以用进料容量或出料容量表示。搅拌机每次(盘)可搅拌出的混凝土体积,称为搅拌机的出料容量;每次(盘)可装入混凝土干料的体积,称为搅拌机的进料容量;搅拌筒内部体积,称为搅拌机的几何容量。

为了使搅拌筒内装料后仍有足够的搅拌空间,一般进料容量与几何容量的比值为0.22~0.40,这个比值称为搅拌筒的利用系数;出料容量与进料容量的比值称为出料系数,一般为0.60~0.70,在计算中常取出料系数为0.65。

(三)混凝土搅拌机的搅拌制度

为了拌制出均匀优质的混凝土拌合物,除应合理选择搅拌机外,还必须正确地确定搅拌制度,即进料容量、搅拌时间和投料顺序等。

1.进料容量

不同类型的搅拌机都有一定的进料容量。搅拌机不宜超载过多,如自落式搅拌机超载10%,就会使材料在搅拌筒内无充分的空间进行掺合,从而影响混凝土拌合物的均匀性,并且在搅拌的过程中混凝土会从搅拌筒中溅出,所以,搅拌机的一次投料量宜控制在其额定容量以下。为充分发挥搅拌机的生产能力,不严重降低搅拌机的生产率,也不可装料过少。

搅拌时的一次投料量要根据搅拌机的进料容量来确定,施工配料就是根据施工配合比及施工现场搅拌机的型号,确定现场搅拌时原材料的一次投料量。

2.搅拌时间

从混凝土的原材料全部投入搅拌筒时起到开始卸料时止所经历的时间,称为混凝土的搅拌时间。混凝土的搅拌时间是影响混凝土质量和搅拌机生产效率的一个主要因素。搅拌时间过短,混凝土不能搅拌均匀,影响混凝土的强度及和易性;搅拌时间过长,不仅会降低搅拌机的生产效率,而且还会使混凝土的和易性降低而影响混凝土的质量,拌合物的均质性也不会显着提高,加气混凝土还会因搅拌时间过长而使含气量下降。

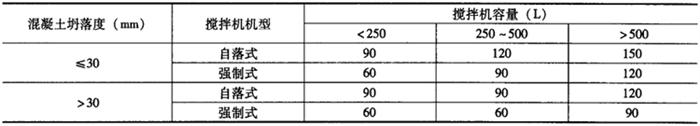

为获得混合均匀、强度和工作性都能满足要求的混凝土,所需要的最短搅拌时间称为混凝土最短搅拌时间。混凝土最短搅拌时间与搅拌机的类型、容量、坍落度大小等因素有关。搅拌时间是按一般常用搅拌机的回转速度确定的,不允许用超过混凝土搅拌机说明书规定的回转速度进行搅拌以缩短搅拌延续时间。混凝土搅拌的最短时间见表5-87。

表5-87 混凝土搅拌的最短时间

注:1.掺有外加剂的混凝土,搅拌时间适当延长;

2.全轻混凝土宜采用强制式搅拌机搅拌。轻砂混凝土可用自落式搅拌机搅拌,搅拌时间均应延长60~90s;

3.轻集料宜在搅拌前预湿。采用强制式搅拌机搅拌的加料顺序:先加粗细集料和水泥搅拌60s,再加水继续搅拌。采用自落式搅拌机搅拌的加料顺序:先加1/2的用水量,然后加粗细集料和水泥,均匀搅拌60s,再加剩余用水量继续搅拌;

4.当采用其他形式搅拌设备时,搅拌的最短时间应按设备说明书的规定或经试验确定。

3.投料顺序

确定原材料投入搅拌筒内的顺序,应从提高搅拌质量、减少机械的磨损、减轻混凝土粘罐、尽量避免水泥飞扬、改善操作环境、降低能源消耗及提高生产率等方面综合考虑。按照原材料加入搅拌筒内的投料顺序不同,常用的有一次投料法、二次投料法和水泥裹砂法等。

(1)一次投料法。这是目前最普遍采用的投料方法。它是将砂、石、水泥和水一起同时加入搅拌筒内进行搅拌。为了减少水泥的飞扬和水泥粘罐现象,对自落式混凝土搅拌机常采用的投料顺序为:先倒入砂(或石子),再倒入水泥,然后倒入石子(或砂),将水泥夹在砂、石之间,最后加水搅拌。

(2)二次投料法。二次投料法又分为预拌水泥砂浆法和预拌水泥净浆法两种。

1)预拌水泥砂浆法。是先将水泥、砂和水加入搅拌筒内进行搅拌,成为均匀的水泥砂浆后,再加入石子搅拌成均匀的混凝土。国内一般是用强制式搅拌机拌制水泥砂浆约1~1.5min,然后再加入石子搅拌约1~1.5min。国外对这种工艺设计了一种双层搅拌机(也称为复式搅拌机),其上层搅拌机搅拌水泥砂浆,搅拌均匀后,再送入下层搅拌机与石子一起搅拌成混凝土。

2)预拌水泥净浆法。是先将水泥和水加入搅拌筒内进行搅拌,搅拌成均匀的水泥浆后,再加入砂和石子搅拌成均匀的混凝土。国外曾设计一种搅拌水泥净浆的高速搅拌机,其不仅能将水泥净浆搅拌均匀,而且对水泥还有活化作用。

国内外的试验表明:二次投料法搅拌的混凝土与一次投料法搅拌的混凝土相比,混凝土强度可提高约15%。在强度相同的情况下,可节约水泥15%~20%。

(3)水泥裹砂法。水泥裹砂法又称为SEC法,这是日本研制成功的一种混凝土搅拌工艺。采用这种方法搅拌的混凝土,称为SEC混凝土或造壳混凝土。该法的搅拌程序是:先加一定量的水,将砂表面的含水量调节到某一规定的数值后,再将石子加入与湿砂搅拌均匀,然后将全部水泥投入,与润湿后的砂、石拌合,使水泥在砂、石表面形成一层低水灰比的水泥浆壳,最后将剩余的水和外加剂加入,搅拌成均匀的混凝土。大量工程试验表明:采用SEC法制备的混凝土,与一次投料法相比,强度可以提高20%~30%,混凝土不易产生离析现象,泌水少,工作性好。

我国科研人员经过多年的研究和实践,在日本SEC法的基础上,研究成功了“裹砂石法混凝土搅拌工艺”,比SEC法更加先进。这种方法的施工工艺是:两次加水,两次搅拌。即先将全部石子、砂和70%的拌合水倒入搅拌机内,拌合15s使粗细集料湿润,再倒入全部水泥进行造壳搅拌30s左右,然后加入剩余30%的拌合水,再进行糊化搅拌60s左右即完成。与普通搅拌工艺相比,用“裹砂石法混凝土搅拌工艺”,可使混凝土强度提高10%~20%,在强度相同的情况下,可节约水泥5%~10%。

(四)混凝土搅拌机的使用与维护

正确使用和维护混凝土搅拌机,不仅可以确保混凝土的搅拌质量和提高生产率,而且能延长搅拌机的使用寿命和减少维修费用。因此,在混凝土搅拌机的使用与维护过程中,应注意以下几个方面:

(1)严格按照规定的进料容量搅拌混凝土,不允许超过额定容量;在配制混凝土时要严格控制其施工配合比,砂、石子必须准确称量,不允许随意加减用水量。

(2)在正式搅拌混凝土前,搅拌机应加适量的水运转,使搅拌筒壁的表面润湿,然后将多余水分排干或擦干。

(3)搅拌均匀的混凝土要将其全部卸出,在混凝土全部卸出之前,不得再投入新的拌合料,更不得采用边出料、边进料的方法。

(4)混凝土搅拌完毕或预计停歇在1h以上时,应将搅拌机内的混凝土全部卸出,倒入石子和清水,搅拌5~10min,把粘在料筒上的砂浆冲洗干净后全部卸出,不得在筒内存留积水,以免搅拌机生锈,保持机械清洁完好,利于以后的拌合。