高性能混凝土

出处:按学科分类—工业技术 中国建材工业出版社《现代工程材料实用手册》第162页(7271字)

在20世纪80年代末,美国首次提出高性能混凝土这一名称,而后世界各国迅速开始研究和应用。在20世纪90年代以前,由于人们的认识不够统一,高性能混凝土没有一个确切的定义。

1990年5月,由美国国家标准与工艺研究院(NIST)和美国混凝土学会(ACI)主办的讨论会上,高性能混凝土(简称HPC)定义为:具有所要求的性能和匀质性的混凝土。这些性能主要包括:易于浇筑、捣实而不产生离析;高超的、能长期保持其力学性能;早期强度高、韧性高和体积稳定性好;在恶劣的使用条件下,使用寿命长。

以后不少学者根据不同工程的要求,提出了不尽相同的高性能混凝土的涵义。大多数认为HPC的强度指标应不低于50~60MPa;日本学者更重视其工作性和耐久性,认为HPC应具有高耐久性、高流动性和高体积稳定性。

(一)高性能混凝土的组成材料

高性能混凝土的性能除受制作工艺外,主要受原材料的影响。只有选择符合高性能要求的原材料,才能配制出符合高性能设计要求的混凝土。选择原材料时,要根据工程的实际要求及所处环境而定。

1.胶凝材料

胶凝材料(水泥)是高性能混凝土中最关键的组分,高性能混凝土选用的水泥必须满足以下条件:①标准稠度用水量要低,从而使混凝土在低水灰比时也能获得较大的流动性;②水化放热量和放热速率要低,以避免因混凝土的内外温差过大而使混凝土产生裂缝;③水泥硬化后的强度要高,以保证以使用较少的水泥用量获得高强混凝土。

配制高性能混凝土的水泥,主要有中热硅酸盐水泥、球状水泥、调粒水泥和活化水泥。

(1)中热硅酸盐水泥

中热硅酸盐水泥,是指水泥中C3A的含量不超过6%,C3S和C3A的总含量不超过58%的硅酸盐水泥。该种水泥具有较高的抵抗硫酸盐侵蚀的能力,水化热呈中等,有利于混凝土体积的稳定,避免混凝土表面因温差过大而出现裂缝。

(2)球状水泥

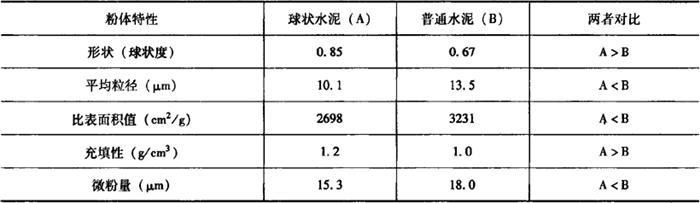

球状水泥是由日本小野田水泥公司与清水建设共同研究开发的,是水泥熟料通过高速气流粉碎及特殊处理而制成的。球状水泥的表面,由于摩擦粉碎,熟料矿物表面没有裂纹,凹凸部分和棱角部分消失,成为1~30μm大小的粒子,平均粒径较小,微粉含量较低。因此,水泥粒子具有较高的流动性与填充性,在保持坍落度相同的条件下,球状水泥的用水量比普通水泥的用水量降低10%左右。球状水泥与普通水泥相比,粉体特性如表5-85所示。

表5-85 球状水泥的主要粉体特性

(3)调粒水泥

调粒水泥是将水泥组成中的粒度分布进行调整,提高胶凝材料的填充率;使水泥粒子的最大粒径增大,粒度分布向粗的方向移动;同时还掺入适量的超细粉,以获得最密实的填充。这样就能获得流动性良好的水泥浆,具有适当的早期强度,水化热低,水化放热速度慢等方面的优良性能。

(4)活化水泥

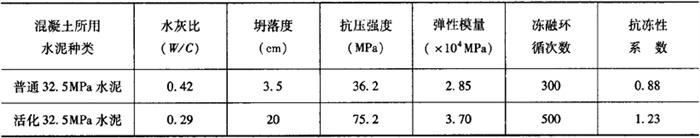

将粉状超塑化剂和水泥熟料按适当比例混合磨细,即制得活性较高的活化水泥。活化水泥的活性大幅度提高,低强度等级的活化水泥可以代替高强度等级的普通硅酸盐水泥。采用活化水泥配制的高性能混凝土如表5-86所示。

表5-86 活化水泥混凝土的性能

2.矿物质掺合料

矿物质掺合料是高性能混凝土中不可缺少的组分,其掺入的目的是增加活性、流动性、抗分离性、调节黏度及塑性、填充水泥石中的微孔,以利于提高混凝土的强度、密实性,特别是对改善混凝土的耐久性及防止碱骨料反应、降低混凝土水化热等有明显效果。

配制高性能混凝土常用的矿物质掺合料主要有:硅粉、磨细矿渣、优质粉煤灰、超细沸石粉、无水石膏及其他微粉等。

3.粗细骨料

高性能混凝土骨料的选择,对于保证高性能混凝土的物理力学性能和长期耐久性至关重要。清华大学冯乃谦教授认为,要选择适宜的骨料配制高性能混凝土,必须注意骨料的品种、表观密度、吸水率、粗骨料强度、粗骨料最大粒径、粗骨料级配、粗骨料体积用量、砂率和碱活性组分含量等。

(1)细骨料的选择

细骨料宜选用石英含量高、颗粒形状浑圆、洁净、具有平滑筛分曲线的中粗砂,细度模数控制在2.6~3.2之间,砂率控制在36%左右。

(2)粗骨料的选择

1)粗骨料的表面特征。粗骨料的形状和表面特征对混凝土的强度影响很大,尤其在高强混凝土中,骨料的形状和表面特征对混凝土的强度影响更大。针状、片状的骨料会影响混凝土的流动性和强度,因此,针、片状的骨料含量不宜大于5%。

2)粗骨料的强度。混凝土内各个颗粒接触点的实际应力可能会远远超过所施加的压应力,所以选择的粗骨料的强度应高于混凝土的强度。从耐久性意义上说,选择强度中等的粗骨料,反而对混凝土的耐久性有利。试验证明,高性能混凝土所用的粗骨料,其压碎指标宜控制在10%~15%之间。

3)粗骨料的最大粒径。高性能混凝土粗骨料最大粒径的选择,对于高性能的混凝土来说,粗骨料最大粒径的大小对混凝土的强度影响较大。试验证明,加大粗骨料的粒径,会使混凝土的强度下降,强度等级愈高影响愈明显。造成强度下降的主要原因是:骨料尺寸愈大,粘结面积愈小,造成混凝土不连续性的不利影响也愈大,尤其对水泥用量较多的高性能混凝土,影响更为显着。因此,高性能混凝土的粗骨料宜选用最大粒径不大于15mm的碎石。

4)其他几方面的要求。粗、细骨料的表观密度应在2650kg/m3以上;粗骨料的吸水率应低于1.0%,细骨料的饱和吸水率应低于2.5%;粗骨料的级配良好,空隙率达到最小;粗骨料的用量一般为1050~1100kg/m3;粗骨料中无碱活性组分。

4.高性能减水剂

由于高性能混凝土的胶凝材料用量大、水灰比低、拌合物黏性大,为了使混凝土获得高工作性,在配制高性能混凝土时,必须采用高性能减水剂。选好高效减水剂、高效流化剂、或超塑化剂、超流化剂等外加剂,是制备高性能混凝土的关键材料。高性能减水剂要求达到既具有较高的减水率(20%~30%),又有控制混凝土坍落度损失的能力。

(二)高性能混凝土配合比设计

1.配合比设计的基本要求

高性能混凝土配合比设计的任务,就是要根据原材料的技术性能、工程要求及施工条件,科学合理地选择原材料,通过计算和试验,确定能满足工程要求的技术经济指标的各项组成材料的用量。根据现代建筑对混凝土的要求,高性能混凝土配合比设计应当满足以下基本要求:

(1)高耐久性

高性能混凝土与普通混凝土有很大区别,最重要的特征是其具有优异的耐久性,在进行配合比设计时,首先要保证耐久性要求。因此,必须考虑到抗渗性、抗冻性、抗化学侵蚀性、抗碳化性、抗大气作用性、耐磨性、碱-骨料反应、抗干燥收缩的体积稳定性等。

以上这些性能受水灰比的影响很大。水灰比愈低,混凝土的密实度愈高,各方面的性能愈好,体积稳定性亦愈强,所以高性能混凝土的水灰比不宜大于0.40。为了提高高性能混凝土的抗化学侵蚀性和碱-骨料反应,提高其强度和密实度,一般宜掺加适量的超细活性矿物质混合材料。

(2)高强度

试验证明,混凝土要达到高耐久性,必须提高混凝土的强度。因此,高强度是高性能混凝土的基本特征,高强混凝土也属于高性能混凝土的范畴,但高强度并不一定意味着高性能。高性能混凝土与普通混凝土相比,要求抗压强度的不合格率更低。

我国施工规范规定,普通混凝土的强度等级保证率为95%,即不合格率应控制在5%以下;对于高性能混凝土,其强度等级的保证率为97.5%,即不合格率应控制在2.5%以下。

(3)高工作性

在一般情况下,对新拌混凝土施工性能可用工作性进行评价,它不仅关系到施工的难易和速度,而且关系到工程的质量和经济性。

坍落度是表示新拌混凝土流动性大小的指标。在施工操作中,坍落度越大,流动性越好,则混凝土拌合物的工作性也越好。但是,混凝土的坍落度过大,一般单位用水量也增大,容易产生离析,匀质性变差。因此,在施工操作允许的条件下,应尽可能降低坍落度。根据目前的施工水平和条件,高性能混凝土的坍落度控制在18~22cm为宜。

(4)经济性

重视混凝土配合比的经济性,是进行配合比设计时需要着重考虑的一个问题,它关系到工程的造价高低。在高性能混凝土的组成材料中,水泥和高性能减水剂的价格最贵,高性能减水剂的用量又取决于水泥的用量。因此,在满足工程对混凝土质量要求的前提下,单位体积混凝土中水泥的用量愈少愈经济。

2.配合比设计的方法步骤

(1)初步配合比的计算

根据选用原材料的性能及对高性能混凝土的技术要求,进行初步配合比的计算,得出供试配混凝土所用的配合比。

1)配制强度的确定(fcu,o)

由于影响高性能混凝土强度的因素很多,变异系数较大,因此,在配合比设计时就应该控制其不合格率。在通常情况下,高性能混凝土的不合格率宜控制在2.5%以下,即高性能混凝土的强度保证率为97.5%以上。

当设计要求的高性能混凝土强度等级已知时,混凝土的试配强度可按下式确定:

fcu,o=fcu,k-tσ (5-51)

式中 fcu,o——高性能混凝土的试配强度(MPa);

fcu,k——设计的混凝土立方体抗压强度标准值(MPa);

t——概率度,当混凝土强度的保证率为97.5%时,t=-1.960;

σ——混凝土强度标准差(MPa)。

混凝土强度标准差(σ)应根据施工单位的具体情况而确定。当施工单位有近期的同一品种混凝土强度资料时,其混凝土强度标准差(σ)可按标准差计算公式进行计算。如果施工单位没有高性能混凝土施工管理水平统计资料,且σ也无其他资料可查时,对于C60的混凝土,σ可取值6MPa;对于大于C60的混凝土,应参考有关工程经验而确定。

2)初步确定水胶比W/(C+M)

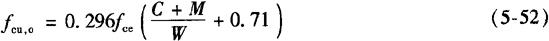

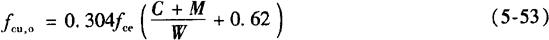

根据已测定的水泥实际强度fce(或选用的水泥强度等级fce,k)、粗骨料的种类及所要求的混凝土配制强度(fcu,o),同济大学提出了高性能混凝土的如下关系式:

对于用卵石配制的高性能混凝土:

对于用碎石配制的高性能混凝土:

当无水泥实际强度数据时,公式中的fce值可按下式计算: fce=γe·fce,k (5-54)

式中 C——每立方米混凝土中水泥的用量(kg/m3);

M——每立方米混凝土中矿物质的掺加量(kg/m3);

W——每立方米混凝土中的用水量(kg/m3);

γe——水泥强度的富余系数,一般可取值1.13。

3)选取单位用水量(W0)

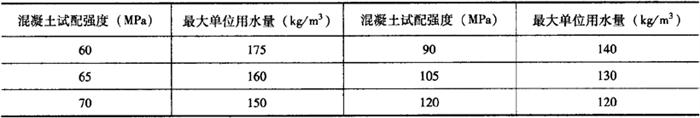

单位用水量的多少,主要取决于混凝土设计坍落度的大小和高性能减水剂的效果。在和易性允许的条件下,尽可能采用较小的单位用水量,以提高混凝土的强度和耐久性。在进行混凝土配合比设计时,可根据试配强度参考表5-87中的经验数据;对于重要工程,应通过试配确定单位用水量。

表5-87 最大用水量与试配强度的关系

4)计算混凝土的单位胶凝材料用量(C0+M0)

根据已选定的每立方米混凝土用水量(W0)和得出的水胶比[W/(C+M)]值,可按下式计算出胶凝材料用量:

5)矿物质掺合料(M0)的确定

矿物质掺合料的掺量多少,主要取决于掺合料中活性SiO2的含量,在一般情况下,其掺量为水泥的10%~15%。如果活性SiO2含量高(如硅粉),取下限;如果活性SiO2含量低(如优质粉煤灰),取上限。

6)选择合理的砂率(Sp)

合理的砂率值,主要应根据混凝土的坍落度、黏聚性及保水性要求等特征来确定。由于高性能混凝土的水胶比较小,胶凝材料用量大,水泥浆的黏度大,混凝土拌合物的工作性容易保证,所以,砂率可以适当降低。合理的砂率值,一般应通过试验确定,在进行混凝土配合比设计时,可在36%~42%之间选用。

7)粗细骨料用量的确定

混凝土中粗细骨料用量的确定,与普通混凝土配合比设计相同,可采用假定表观密度法计算求得。由于高性能混凝土的密实度比较大,其表观密度一般可取2450~2500kg/m3。

8)高性能减水剂用量的确定

高性能减水剂是配制高性能混凝土不可缺少的组分,它具有能增大坍落度和控制坍落度损失的作用。高性能减水剂的用量多少,应根据掺加的品种、施工条件、混凝土拌合物所要求的工作性、凝结性能和经济性等方面,通过多次试验才能确定其最佳掺量。以固体计,高性能减水剂的掺量,通常为胶凝材料总量的0.8%~2.0%,建议第一次试配时掺加1.0%。

9)含水量的修正

由于上述高性能混凝土配合比设计是基于各材料饱和面干的情况下,所以在实际拌合中还应根据骨料中含水量的不同,要进行适当的粗细骨料含水修正。

(2)高性能混凝土配合比的试配与调整

混凝土配合比设计包括两个过程,即配合比的初步计算和工程中的比例调整。由于在初步计算中有一些假设,与工程实际很可能不相符,所以计算得出的数据仅为混凝土试配的依据。工程实际中往往需要通过多次试配才能得到适当的配合比。

高性能混凝土配合比的试配与调整的方法和步骤,与普通混凝土基本相同。但是,其水胶比的增减值宜为0.02~0.03。为确保高性能混凝土的质量要求,设计配合比提出后,还须用该配合比进行6~10次重复试验确定。