力学性能

出处:按学科分类—工业技术 中国建材工业出版社《现代工程材料实用手册》第225页(4077字)

(一)抗拉性能

抗拉性能是建筑钢材最常采用、最重要的力学性能。钢材的抗拉性能由拉力试验测定的屈服点、抗拉强度和伸长率三项技术指标组成。通过拉伸试验,可以测得屈服强度、抗拉强度和断后伸长率,这些是钢材的重要技术性能指标。

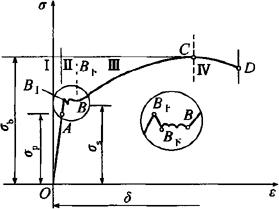

建筑钢材的抗拉性能,可以通过低碳钢(软钢)拉力试验(图8-1)来说明。图中可明显地划分为弹性阶段(O→A)、屈服阶段(A→B)、强化阶段(B→C)和颈缩阶段(C→D)等四个阶段。

图8-1 碳素结构钢的拉力-应变图

1.弹性阶段(OA)

钢材在弹性阶段受力时,其应变的增加与应力的增加成正比例关系,当外力消除后,变形也即消失,A点对应的应力称为比例极限。当应力稍低于A点时,应力与应变的比值为一个常数,称为钢材的弹性模量,用Eg表示(Eg=σ/ε),建筑常用的碳素结构钢Eg=(2.0~2.1)×105MPa。当应力超过A点后,不再保持正比例关系,则应变与应力的关系改变。

2.屈服阶段(AB)

当应力超过A点后,如卸去拉力,试件的变形不能完全消失,表明已经出现了塑性变形,到达屈服阶段。在屈服阶段,试样的应力虽不增加,钢材迅速产生塑性变形,但变形很不稳定,这是由于受力过程中晶格产生了较大的相对滑移,晶体组织不断变化与调整的结果。在试验中力不增加(保持恒定)仍能继续伸长时的应力称为屈服点。屈服点是设计中极其重要的技术参数,一般以屈服点作为强度取值的依据。钢材在小于屈服点工作时,不会出现较大的塑性变形,能满足使用的要求。

3.强化阶段(BC)

钢材在屈服以后,由于晶体组织的调整,其抵抗变形的能力重新增强,故称为“强化”。上升曲线最高点C对应的应力被称作抗拉强度,用σ表示。Q235钢的σ不小于375MPa。

抗拉强度σ在设计中虽不能利用,但屈强比(σs/σ)在设计中却有着重要意义。屈强比小,钢材至破坏时的储备潜力大,且钢材塑性好,应力重分布能力强,用于结构的安全性高。若屈强比过小,则钢材利用率低,不经济。建筑结构钢屈强比一般在0.60~0.75范围内较合理。普通碳素结构钢Q235的屈强比大约为0.58~0.63;低合金结构钢的屈强比大约为0.65~0.75;对有抗震要求的框架结构纵向受力钢筋要求屈强比不应超过0.80。

4.颈缩阶段(CD)

当应力达到抗拉强度时,钢材内部结构遭到严重破坏,试件从薄弱处产生颈缩及迅速伸长变形直至断裂,此种现象称为“颈缩”。在颈缩阶段,由于试件截面迅速减小钢材承载能力急剧下降。

将拉断的试件在断口处拼合起来,量出拉断后标距部分的长度L1,由L1与原始标距长L0,用式(8-1)可测得钢材伸长率δ,其计算公式为:

L1——试件拉断后标距部分的长度(mm)。

应当注意,由于发生颈缩现象,所以塑性变形在试件标距内的分布是很不均匀的,颈缩处的伸长较大,当原标距与直径之比愈大,则颈缩处伸长值在整个伸长值中的比重愈小,因而计算的伸长率会小些。通常以δ5和δ10分别表示L0=5d和L0=10d时的伸长率,d0为试件的原直径。对于同一钢材,δ5大于δ10。

伸长率表明钢材塑性变形能力的大小,是评定钢材质量的重要指标。伸长率较大的钢材,钢质较软,强度较低,但塑性好,加工性能好,应力重分布能力强,用于结构安全性大,但塑性过大,又影响实际使用。塑性过小,钢材质硬脆,受到突然超荷作用时,构件易断裂。

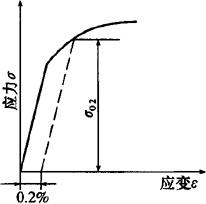

硬钢由于材质较硬,抗拉强度高,塑性变形较小,受拉时无明显的屈服阶段,如图8-2所示。由于硬钢没有明显的屈服阶段,屈服点不便测定,故常以其规定残余变形0.2%L0时的应力作为规定的屈服极限,用σ0.2表示。

图8-2 硬钢的屈服强度σ02

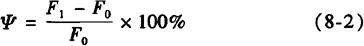

通过拉力试验,还可以测定另一个表明试件(钢材)的塑性指标——断面收缩率 。它表示试件拉断后,颈缩处横截面积最大缩减量与原始横截面积的百分比,即

。它表示试件拉断后,颈缩处横截面积最大缩减量与原始横截面积的百分比,即

式中 F0——为原始横截面积;

F1——为断裂颈缩处的横截面积。

(二)冲击韧性

冲击韧性是指钢材抵抗冲击荷载作用的能力。冲击韧性指标是通过标准试件的弯曲冲击韧性试验确定的,以将摆锤打击标准试件,于刻槽处将其打断,试件单位截面积(cm2)上所消耗的功,即为钢材的冲击韧性值,用冲击韧性αk(J/cm2)表示。αk值愈大,钢材的冲击韧性愈好。

钢材冲击韧性主要受下列因素影响:

1.化学成分及轧制质量的影响

钢中碳、氧、硫、磷含量高时,非金属夹杂物及焊接裂纹都会使冲击韧性降低。轧制质量与温度(热轧和冷轧)、取样方向(纵向和横向)、试件尺寸(厚度或直径)均有关,经热轧、纵向取样和尺寸较小的钢件所测得的V型冲击功较大。

2.温度对冲击韧性的影响

试验表明,钢材的冲击韧性随温度的降低而下降,其规律是开始下降比较缓慢,当达到一定温度范围时,突然下降很多而呈脆性,这种由韧性状态过渡到脆性状态的性质叫“冷脆性”,发生冷脆时的温度叫“脆性临界温度”。它的数值愈低,钢材的低温抗冲击韧性愈好。所以在负温下使用的结构,应当选用“脆性临界温度”较使用温度为低的钢材。如碳素结构钢Q235的“脆性临界温度”约为-20℃。

寒冷地区选用钢材,其脆性临界温度应比该地区历史统计最低温度要低。

3.钢材时效对冲击韧性的影响

随时间的延长,钢材表现强度和硬度提高,但其塑性和韧性降低,这种现象称为时效。完成时效变化的过程可达数十年。钢材如经受冷加工变形,或使用中经受振动和反复荷载的影响,时效可迅速发展。

时效作用导致钢材性能改变程度的大小叫时效敏感性。时效敏感性是以时效前后冲击韧性指标的损失值与时效前的冲击韧性指标值之比来表示。时效敏感性愈大的钢材,经过时效以后其冲击韧性的降低愈显着。为了保证结构的使用安全,用于承受动荷载或负温下工作的结构不宜选用时效敏感性大、脆性临界温度高的空气转炉钢和沸腾钢,必须按照有关规范要求进行钢材的冲击韧性试验。

(三)耐疲劳性

钢构件若在交变应力(随时间作周期性交替变更的应力)的反复作用下,往往在工作应力远小于抗拉强度时发生骤然断裂,这种现象称为“疲劳破坏”。钢材抵抗疲劳破坏的能力称为耐疲劳性。

疲劳破坏的原因,主要是钢材中存在疲劳裂纹源(如构件表面粗糙、有加工损伤或刻痕、构件内部存在夹杂物或焊接有裂纹等缺陷),若设计不合理,在构件尺寸变化或钻孔处由于截面急剧改变造成局部过大的应力集中,疲劳裂纹源发展成裂纹,在交变应力作用下裂纹扩展而发生突然的断裂破坏。

当应力作用方式、大小或方向等交替变更时,裂纹两面的材料时而紧压或张开,形成了断口光滑的疲劳裂纹扩展区。随着裂纹向纵深发展,在疲劳破坏的最后阶段,裂纹尖端由于应力集中而引起剩余截面的脆性断裂,形成断口粗糙的瞬时断裂区。

疲劳破坏的危险应力是疲劳试验中材料在规定周期基数N0(交变应力反复作用次数)内不发生断裂所能承受的最大应力,此应力称为疲劳极限或疲劳强度。

测定疲劳极限时,应当根据构件使用条件确定应力循环类型(如拉-拉型、拉-压型等)、应力比值(应力循环中最小应力与最大应力的比值,又称应力特征值)和周期基数。测定钢筋的疲劳极限时,通常采用的是承受大小改变的拉-拉型应力循环;应力特征值通常为0.60~0.80(非预应力筋)和0.70~0.85(预应力筋);周期基数一般为200万次或400万次以上。

钢材耐疲劳强度的大小与其内部组织、成分偏析及各种缺陷有关。同时,钢材表面质量、截面变化和受腐蚀程度等都可以影响其耐疲劳性能。对于承受交变应力作用的钢构件,应根据钢材质量及使用条件合理设计,以保证构件足够的安全度及寿命。