三相交流异步电动机

出处:按学科分类—工业技术 江苏科学技术出版社《简明电工计算手册》第545页(19695字)

1.三相交流异步电动机的结构

图7-10为三相交流异步电动机组成的示意图。

图7-10 三相笼型异步电动机组成

三相交流异步电动机由定子和转子两大部分组成,定子和转子之间的气隙一般为0.25~2mm。

定子是电动机的静止部分,主要由机座,定子铁芯和定子绕组等组成。定子绕组的作用是通入三相对称交流电,产生旋转磁场。

转子是电动机的旋转部分,主要由风叶、转轴、转子铁芯和转子绕组等组成。转子绕组的作用是产生感应电动势和电流,并在旋转磁场的作用下产生电磁力矩而使转子转动。

转子绕组根据结构不同可分为笼型和绕线型两种。

2.三相交流异步电动机的工作原理

电动机定子绕组通以三相对称交流电产生旋转磁场,其转速为同步转速,用n1表示。——转子导体相对切割磁力线,根据电磁感应原理,导体切割磁力线,则导体中产生感应电动势,若导体为闭合回路,则为感应电流,其方向可用右手定则判断。——该感应电流再在旋转磁场的作用下,根据通电导体在磁场中受力的原理,转子导体受到电磁力的作用,其力的方向可用左手定则判断。——转子导体在电磁力的作用下,而产生电磁转矩,使转子以低于同步转速n1的转速,即转子转速,用n表示,与同步转速同向旋转。

改变通入定子绕组中三相电流的相序,即可改变电动机的转向。

3.旋转磁场转速的计算

旋转磁场转速即同步转速的计算式为:

式中 n1——同步转速(r/min);

f——电源频率(Hz);

P——磁极对数。

4.转差的计算

同步转速与转子转速之差为转差,其计算式为:

△n=n1-n (7-47)

式中 △n——转差(r/min);

n——转子转速(r/min)。

5.转差率的计算

转差与同步转速之比的百分数为转差率,其计算式为:

式中 S——转差率,S一般取2%~5%。

6.转子转速的计算

由转差率的计算式可得转子转速,电动机转速的计算式即:

[例7-8] 已知电源频率为f=50Hz,电动机的极数2P=6极,转差率取S=5%。求:同步转速n1;转子转速n及转差△n。

[解] 同步转速

转子转速

转差

△n=n1-n=1000-950=50(r/min)

7.定子电势和电压的计算

在电动机三相定子绕组中通入三相对称交流电后,即产生旋转磁场,磁场转速即同步转速n1=60f/P,而定子绕组固定不动,所以定子绕组本身会产生频率为f1的感应电动势,其大小为:

E1=4.44K1N1f1φm (7-50)

式中 E1——定子绕组感应电动势的有效值(V);

K1——定子绕组的绕组系数,K1<1,约为0.9;

N1——定子每相绕组的匝数;

f1——定子绕组感应电动势的频率,等于所加电源的频率(Hz);

φm——每极旋转磁通的最大值(Wb)。

由于定子绕组电阻r1和漏电抗XS1上的电压比较小,因此可认为定子电压与定子电势近似相等,即:

U1≈E1=4.44K1N1f1φm (7-51)

8.转子电势、转子绕组阻抗、转子电流和功率因数的计算

(1)转子电势和频率

旋转磁场转速n1与转子转速n之间的转差决定了转子中感应电动势的频率f2,即

f2=Sf1 (7-52)

式中 S——转差率;

f2——转子感应电势及电流的频率(Hz)。

上式说明,转子感应电势及电流的频率与转差率S成正比。

当转子不动时,即S=1,则f2=f1;

当转子达到同步转速时,S=0,则f2=0,即转子导体中没有感应电动势及电流。

转子绕组感应电动势为:

E2=4.44K2N2f2φm=4.44K2N2Sf1·φm (7-53)

式中 E2——转子绕组感应电动势(V);

K2——转子绕组系数;

N2——转子每相绕组的匝数。

当转子不动时(S=1)的感应电动势为:

E20=4.44K2N2f1·φm (7-54)

故可得

E2=SE20 (7-55)

式中 E20——转子不动时的感应电动势(V)。

由上式得知,转子转动时,转子绕组中的感应电动势E2等于转子不动时的感应电动势E20乘以转差率S。当转子未动时(启动瞬间),S=1,故转子内感应电动势最大。随着转子转速的增加,转子中的感应电动势E2下降,由于异步电动机在正常运行时,S约为1%~7%,所以在正常运行时,转子中的感应电动势也只有启动瞬间的1%~7%左右。

(2)转子绕组的阻抗

在启动过程中,转子中的电流频率是变化的,所以漏电抗也是变化的,即:

XS2=2πf2L2=2πf1·SL2=SX02 (7-56)

X02=2πf1·L2 (7-57)

式中 L2——每相转子绕组的漏电感(H);

X02——每相转子未转时的漏电抗(Ω);

XS2——每相转子转动时的漏电抗(Ω)。

所以转子阻抗为

式中 Z2——转子阻抗(Ω)。

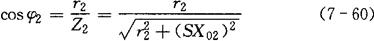

(3)转子电流和功率因数

转子每相绕组电流I2的计算为:

功率因数为:

式中 I2——转子电流(A);

r2——转子绕组电阻(Ω)。

由上式得知,当S=1时,因为 ,故功率因数很小;当S下降时,功率因数很高,I2和cosφ2与S的关系如图7-11所示。由图得知,电动机在启动时,电流很大,达到额定电流的4~7倍,但功率因数很小,所以力矩并不大。

,故功率因数很小;当S下降时,功率因数很高,I2和cosφ2与S的关系如图7-11所示。由图得知,电动机在启动时,电流很大,达到额定电流的4~7倍,但功率因数很小,所以力矩并不大。

图7-11 转子电流和转子功率因数随转差率变化的曲线

[例7-9] 一台四极、50Hz、1425r/min的异步电动机,转子电路的参数r2=0.02Ω,X20=0.08Ω,定子和转子电路每相电动势的变比,即 ,当E1=200V时,求:①转子未动时,转子绕组每相的E20、I20和cosφ20;②在额定转速时,转子绕组每相的E2、I2和cosφ2。

,当E1=200V时,求:①转子未动时,转子绕组每相的E20、I20和cosφ20;②在额定转速时,转子绕组每相的E2、I2和cosφ2。

[解] ①转子未动时

转子感应电动势

转子电流

转子功率因数

②在额定转速时

同步转速

额定转差率

转子电动势

E2=SE20=0.05×20=1(V)

转子漏电抗

X2=SX20=0.05×0.08=0.004(Ω)

转子电流

功率因数

这台电动机在启动时的电流约为额定电流的5倍,启动时的功率因数很低。

9.转矩

(1)额定转矩

电动机在额定负载时的电磁转矩叫做额定转矩,用符号MN表示,也就是电动机在长期持续工作时,轴上输出的最大允许转矩。电动机的额定转矩可以从铭牌上的额定功率求得,其计算式为:

式中 MN——电动机的额定转矩(N·m);

PN——电动机的额定功率(kW);

nN——电动机的额定转速(r/min)。

[例7-10] 有JO2-91-6型及JO2-91-2型两台电动机,额定功率均为55kW,前者额定转速为980r/min,后者额定转速为2960r/min,试求这两台电动机在额定情况下的额定转矩。

[解]

(2)过载系数

由例7-10得知,输出功率相同的电动机,极数多的转速低,转矩大;极数少的转速高,转矩小。

电动机的额定转矩应小于最大转矩,而且不能太接近最大转矩,否则电动机略一过载,便立即停转。因此,只要负载所需要的转矩不超过电动机的最大转矩,电动机可以短时运行而不致引起过热。所以我们把电动机的最大转矩,用符号Mmax表示,与额定转矩MN的比值,称为电动机的过载系数,用符号λ表示,即:

式中 Mmax——最大转矩(N·m);

MN——额定转矩(N·m);

λ——过载系数。

过载系数λ可以衡量电动机的短时过载能力和运行的稳定性。异步电动机的过载系数λ一般在1.8~2.5之间,J2和JO2系列异步电动机为1.8~2.2,JO3系列为2.0~2.2。特殊用途如起重、冶金用异步电动机(如JIR型)可达3.3~3.4或更大。

[例7-11] 有一台J2-92-2型异步电动机,其额定功率为125kW,额定转速为2960r/min,过载系数为2.2。求它的额定转矩和最大转矩。

[解] 额定转矩

最大转矩

Mmax=λMN=2.2×403=886.6(N·m)

=90(kg·m)

10.效率

异步电动机将电能转换成机械能,在转换过程中总有能量损耗,即从电网中吸收的电功率P1总是大于轴上输出的机械功率P2,两者之差是损耗△P=P1-P,输出功率与输入功率之比的百分比称为电动机的效率η,即:

式中 η——电动机的效率;

P1——输入功率(W);

P2——输出功率(W);

△P——损耗(W)。

[例7-12] 某三相异步电动机的铭牌数据为:UN=380V,IN=10A,PN=5kW,cosφN=0.8,nN=960r/min。求:(1)额定状态时电动机的输入功率、效率及损耗;(2)电动机的额定输出转矩。

[解] ①输入功率、效率及损耗

输入功率

效率

损耗

△P=P1-P2=5.27--5==0.27(kW)

②额定转矩

=49.73(N·m)=5.075(kg·m)

11.三相交流异步电动机定子绕组的计算

在修理电动机中,有时因绕组数据不全,或铭牌失落,需要进行重绕计算。其简易计算方法如下:

(1)定子绕组匝数的计算

1)每相串联匝数N1

根据感应电势公式

E1=4.44K1f1N1Φ×10-8

定子绕组产生的感应电势E1的大小等于外加电源电压U1乘以压降系数KE即

E1=KE·U1=4.44K1f1N1Φ×10-8 (7-64)

式中 KE为压降系数(又称电势系数),小型电动机KE可取0.86;中型电动机KE可取0.90;大型电动机KE可取0.91。

从式(7-64)可得

2)每极磁通Φ

图7-12是一台四极鼠笼式异步电动机的磁路示意图。

图7-12 四级磁路示意图

每极气隙磁通Φ=BpS,式中Bp是平均每单位面积通过的磁通,即平均气隙磁密,S是每极下的气隙面积。

由于异步电动机的磁通在气隙中是按正弦分布的。图7-13表示了一个磁极下磁密B的分布情况,亦即磁通Φ沿气隙分布的情况。图中Bδ是正弦波上的最大气隙磁密,Bp是平均气隙磁密

图7-13 磁密沿气隙的分布

气隙面积S=τl,τ是极距,l是定子铁芯长度,故

式中 Di1为定子内径(cm),P为电机的磁极对数。

式(7-67)中气隙磁通密度Bδ值,可由表7-7中选取,电机容量较大的取较大值。容量较小的就取较小值。J、JO型电机的Bδ值约为0.6~0.7T;J2、JO2型电机取Bδ值约为0.65~0.75T左右;1千瓦以下电机取Bδ值一般约为0.4~0.6T。

表7-7 三相异步电动机气隙磁密 (T)

气隙δ的大小应符合表7-8所给的范围。

表7-8 三相异步电动机的气隙长度

气隙δ也可用下列经验公式算出

若气隙过大,必须适当降低Bδ值,以保证电动机的空载电流不致过大,功率因数不致过低。

选定Bδ后,即可算出每极磁通Φ。

[例7-13] JO42-4电动机,定子内径Di1=110mm,铁芯长度l=105mm,求每极磁通Φ。

[解] ①极距

②由表7-7中取Bδ=0.7T

③每极磁通Φ=0.637Bδτl=0.637×7000×8.65×10.5=4.05×105

3)绕组系数K1

①分布系数Kd1。为了改善电动机性能和合理利用电动机定子内的空间,异步电动机一般都采用每极每相槽数q=2~6的分布绕组(不像变压器那样采用的是集中绕组)。图7-14(a)所示是一个分布绕组(q=3)的情况。气隙磁密为正弦波,以 的速度旋转。在图示瞬间,线圈2的两个线圈边都切割气隙磁密的最大值Bδ,线圈1和线圈3的各个线圈边,由于它们此时切割的气隙磁密都小于Bδ,所以此瞬间三个线圈里产生的感应电动势以线圈2为最大。从而,三个线圈的合成电势将小于把三个线圈全放在一个槽里所得到的合成电势。换句话说,由于一个极相组分布在几个槽中,就使感应电动势打了一个折扣,用分布系数Kd1来表示这一折扣的大小。

的速度旋转。在图示瞬间,线圈2的两个线圈边都切割气隙磁密的最大值Bδ,线圈1和线圈3的各个线圈边,由于它们此时切割的气隙磁密都小于Bδ,所以此瞬间三个线圈里产生的感应电动势以线圈2为最大。从而,三个线圈的合成电势将小于把三个线圈全放在一个槽里所得到的合成电势。换句话说,由于一个极相组分布在几个槽中,就使感应电动势打了一个折扣,用分布系数Kd1来表示这一折扣的大小。

(a)分布绕组(q=3)

(b)短距绕组

图7-14 分布绕组与短矩绕组

既然Kd1是由于一个极相组的各个线圈分布嵌在不同槽中所引起的,Kd1的大小和q有关。q越大则Kd1越小,在q>6以后,Kd1就趋于一个常数。分布系数Kd1的数值可由表7-9中查得。表中每极每相槽数为

表7-9 分布系数Kd1

②短距系数Kp1。在双层绕组中,线圈都采用短距,就是线圈的节距y小于极距τ,即y<τ。采用短距以后,绕组的感应电动势E1将比全距(y=τ)时有所减少。图7-14(b)所示是一个短距绕组的情况。在图示瞬间,全距线圈ab1的两个线圈边都切割着最大的磁密Bδ;而短距线圈ab2的一个线圈边a切割最大磁密Bδ,而另一个线圈边b2切割的磁密却较小。所以,由于短距,线圈的感应电动势比全距的要小,考虑到这个因数,故取用一个短距系数Kp1。节距越小,Kp1值就越小。从表7-10中可以查得短距系数Kp1的数值。使用表7-10时,先把电动机的极距τ求出来,再按线圈节距y(τ、y均用槽数表示)查Kp1值。双层绕组的电动机,为了改善电机性能,往往取 的短距绕组,重绕计算时,应尽量选用此值或选用接近此值的y值。

的短距绕组,重绕计算时,应尽量选用此值或选用接近此值的y值。

表7-10 短距系数Kp1

③绕组系数K1。分布系数Kd1和短距系数Kp1的乘积,就是绕组系数

K1=Kd1·Kp1 (7-70)

对于单层绕组,一般都采用全距绕组,Kp1=1,因此,K1=Kd1。

对于双层绕组,一般都采用短距,K1=Kd1·Kp1。

[例7-14] JO2系列3~5号机座四极电动机的定子铁芯全是36槽,绕组为单层,求其绕组系数K1,若改成两极的双层绕组,再求其绕组系数K1。

[解] ①当它为四极单层绕组时

每极每相槽数

查表7-10,q=3时,分布系数Kd1=0.960,单层绕组一般都是全距绕组,Kp1=1。因此,绕组系数

K1=Kd1=0.960

②电机改为两极双层绕组后

每极每相槽数 ,查表7-9得Kd1=0.956

,查表7-9得Kd1=0.956

极距

取线圈节距

查表7-10得Kp1=0.966。

因此,绕组系数

K1=Kd1·Kp1=0.956×0.966=0.923

在单层绕组中,为了节省绕组端部连接用铜,往往把同一相绕组导体的连接次序作了适当改变,有些绕组从外表来看是一个短距绕组的形式,但它们所产生的感应电动势和全距绕组完全一样,从电磁上来看,它并不是短距绕组,所以没有短距系数Kp1,或者说Kp1=1。

至此,已可以算出定子绕组每相串联线圈匝数N1,进而可以算出每相串联导体数和每槽导体数,从而算出每个线圈的匝数。

4)每相串联导体数 的计算

的计算

一匝线圈是由两根有效导体(即线圈边)组成的,那么N1匝线圈就有2N1根导体嵌放在槽里。若每相串联匝数为N1,则每相串联导体数 ,将

,将 代入式(7-64)中经整理得

代入式(7-64)中经整理得

把式(7-67)代入上式得每相串联导体数

5)每槽导体数Nz1的确定

令Nz1表示每槽导体数,它与每相串联导体数 之间的关系是

之间的关系是 式中a是电动机绕组的并联支路数,m是电动机定子绕组的相数,Z1是定子槽数。将它们代入式(7-72)得

式中a是电动机绕组的并联支路数,m是电动机定子绕组的相数,Z1是定子槽数。将它们代入式(7-72)得

整理后

f1=50Hz,一般异步电动机是三相,m=3,代入上式

6)每个线圈的匝数Nv

①双层绕组。由于每一槽中有上下两个线圈边,所以

。

。 ②单层绕组。每一槽中只有一个线圈边,所以

Nv=Nz1 (7-76)

整个电机绕组的线圈总个数等于 ,每相的线圈数是

,每相的线圈数是 。

。

以上所求出的线圈匝数是在电机气隙正常的情况下适用的。若气隙超过规定范围,应适当地增加线圈的匝数以减小空载电流,使电机性能满足要求。

7)估算极数的经验公式

对遗失名牌的旧电机,要确定电动机的极数。可用估算极对数P的经验公式,即

式中 P——估算的极对数;

hc——定子实际轭高;

Da——定子铁芯外径(cm);

hs——定子齿高(cm);

Di1——定子铁芯内径(cm)。

[例7-15] 一台封闭式异步电动机,名牌及绕组均已遗失,图7-15为定子冲片,实际测量电机定子铁芯外径Da=245mm,内径Di1=162mm,定子槽数Z1=36槽,铁芯长度l=160mm,定子齿高hs=19.3mm。电机铁芯压装得比较松。若采用△接法的单层绕组,试计算每槽导体数Nz1。

图7-15 定子冲片

[解] ①估算极对数P

轭高 ,估算极对数

,估算极对数

槽数Z1=36槽,故为四极(P=2)电机。

②极距:

③气隙磁密Bδ:因铁芯质量较差,故查表7-7选取Bδ=6400Gs。

④绕组系数K1:每极每相槽数 ,查表7-9得Kd1=0.960,采用单层交叉式绕组,故Kp1=1,所以,绕组系数

,查表7-9得Kd1=0.960,采用单层交叉式绕组,故Kp1=1,所以,绕组系数

K1=Kd1·Kp1=0.96×1=0.96

⑤压降系数(电势系数)KE:因系小型电动机,取KE=0.86。

⑥计算每槽导体数Nz1:采用并联支路a=1,△接线,U1=380伏,从式(7-73)得每槽导体数

取Nz1=31根

由于是采用单层绕组,所以每一个线圈的匝数:Ny=Nz1=31匝

整个电动机线圈的个数为

每相线圈的个数

(2)导线截面的计算

在算出绕组匝数Ny和每槽导体数Nz1之后,就可以根据导线的电流密度j和槽满率FK这两个数据来选取适当截面的电磁线。

1)从额定功率计算导线截面

从铭牌可知电机的额定功率,没有铭牌的可按电机外形判断其额定功率PN,从而计算出额定电流IN

电动机绕组的相电流IΦ:

导线截面(A)应根据其所选定的电流密度(j)来计算

式中 nb是导线并绕根数。

j取得高,则导线截面可小些,用铜较省,嵌线也容易,但绕组电阻大,铜耗大,效率低,温升高;若j取得低,则导线较粗,用铜多,嵌线难些。通常电流密度j可从表7-11中选取,或参考相近规格的电机技术数据。

表7-11 中小型电动机定子电流密度j

表7-11中数据较适用新系列产品,对老产品及非系列产品应酌情减低10%~15%。一般功率小者取大值,功率大者取小值。

合理选取电流密度j,以确定导体截面,是电机重绕计算中的一个关键问题。

从电流密度j计算出的绕组导线截面A,还要从表7-5漆包线标准线规中选取相近截面的标准导线的直径d及外径。若导线直径过大,就比较硬,嵌线不方便,这时就要考虑由几根细些的导线并绕。一般是5号机座以下的电机,单根导线的直径最好不超过1.25mm;6~9号机座的电机,单根导线的直径最好不超过1.68mm。导线并绕根数nb最好不超过四根。若所需导线总的截面过大,则可增加电机并联的支路数a。

确定了导线线规后,还应该校核槽满率FK,FK适当才能最后确定所选的线规。校核FK的方法:

把实际槽形描印下来进行量测。小型电动机的定子槽形多采用圆底槽,如图7-16所示,槽楔厚度h可从拆下的实物量取,一般h=2~3.5mm。

图7-16 圆底槽尺寸

h-槽楔厚度 Ct-槽绝缘厚度

圆底槽槽楔下的槽面积As

槽绝缘所占面积A1

单层绕组:

双层绕组:

式中C1是槽绝缘材料厚度,按电动机的工作电压和绝缘等级来确定。(查表7-12),JO2系列3~5号机座的定子槽绝缘采用0.27mm厚聚酯薄膜复合绝缘一层,它的厚度C1=0.27毫米。

表7-12 J2、JO2系列电机槽绝缘规范

槽内有效面积Ae Ae=As-A1

槽满率为

式中d为绝缘导线的外径。

槽满率FK是表示导线在槽内填充程度的重要指标。小型异步电动机的槽满率FK=75%~80%。槽满率过高,会使嵌线发生困难,极易损伤绝缘,可用适当减少槽楔厚度,或适当提高一些电流密度j使线径选细一点等办法来解决。

2)根据铁芯槽形确定导线截面

对铭牌遗失的电动机,往往可按定子铁芯槽型来确定其所用导线截面,再估算出电动机的额定容量及额定电流。这种方法实际上就是上述方法的反运算。即将式(7-86)变换为:d= ,然后确定导线线规,按电流密度j及导线截面S算出IΦ、IN,最后估算PN。其具体计算步骤如下:

,然后确定导线线规,按电流密度j及导线截面S算出IΦ、IN,最后估算PN。其具体计算步骤如下:

①决定极数及绕组形式。极数2P与定子铁芯内外径比 的关系近似如表7-13所示。

的关系近似如表7-13所示。

表7-13 Di1/Da与2P的关系

绕组形式主要按每极每相槽数及层数确定,先算出 当定子外径Da≤245mm时,采用单层绕组,常用节距为

当定子外径Da≤245mm时,采用单层绕组,常用节距为

q=2 单层链式 y=1~6

q=3 单层交叉式

q=4 单层同心式

当定子外径Da>245mm时,采用双层绕组,常用节距为:

q=2 双层叠绕 y=1~6

q=3 双层叠绕 y=1~8或1~9

q=4 双层叠绕 y=1~11

q=5 双层叠绕 y=1~13或1~14

②决定每槽导线数

式中 U1——相电压,绕组丫接法U1=220V,△接法U1=380V。计算时可以两种接法都算,最后根据可能有的导线尺寸,决定一种接法:

Bδ——气隙磁密(T),2极电机Bδ=0.55~0.6T;4极以上电机,Bδ=0.6~0.7T(小电机取小值,大电机取大值);

K′——系数,对单层绕组的小电机取K′=0.85,双层绕组的大电机取K′=0.80。

算出的Nz1,若为单层绕组应取整数;对于双层绕组应取偶数。

③决定导线截面A。求出每槽导体数Nz1后,就可以来计算导线尺寸,方法有两:

a.根据公式(7-82),按槽满率FK来求导线的外径d= ,修理电动机的槽满率FK应取75%左右为好。

,修理电动机的槽满率FK应取75%左右为好。

b.按填充系数K来求导线的截面A,此法较为简便,先根据槽形尺寸,算出槽楔下的槽面积Ss(若为图7-16所示圆底槽,可用式7-81算出As),根据下列经验公式,算出槽内导线的总面积

A总=As·K (7-84)

式中 A总——定子槽内导线的总截面(mm2);

As——槽楔下的槽面积(mm2);

K——填充系数,由表7-14中选取。取较大值时,槽的空间能利用充分,但嵌线较困难。对用聚酯薄膜复合绝缘做槽绝缘时K可取大值。填充系数与槽满率定义不同,而含义一样。当按电流密度确定了导线线规后,可以用槽满率FK来校核,也可以用填充系数K来校核。

表7-14 填充系数K

从而可求出每根导线的截面:

根据每根导线的截面A,再确定导线规格。

3)计算额定电流及功率

计算出导线截面后,便可求出额定相电流、额定线电流和估算额定功率。

①计算额定相电流IΦ及线电流IN。先按导线截面A来估算支路电流I支:

I支=A·j (7-86)

式中j为电流密度,对于铜导线,j=5~6A/mm2,对于铝线,可查表7-15,封闭式电机取小值,四极以上电机取大值。

表7-15 铝线电机定子外径Da与电流密度j的关系

额定相电流

IΦ=I支·a=Aja (7-87)

式中a为并联支路数,选a应参考表7-16或按 必须是整数来选取。

必须是整数来选取。

表7-16 并联支路数a与极数2P的关系

注:有( )的并联支路数只适用于双层绕组。

额定线电流IN

②估算电动机的额定功率PN。估算方法有下列三种,可根据已知条件就便选用:

a.用三相功率公式估算额定功率

PN=3UΦIΦcosφ×η×10-3(kW)=

式中 UΦ——额定相电压(V);

UN——额定线电压(V);

IΦ——额定相电流(A);

IN——额定线电流(A);

cosφ及η可由同类电机的技术数据中查得。

b.用额定线电流IN估算额定功率

小电机的分母取大值,大电机的分母取小值。

c.根据定子铁芯尺寸估算额定功率

式中 Di1——定子铁芯内径(cm);

l——铁芯长(cm)。

[例7-16] 某封闭式电动机的定子铁芯外径Da=210mm,内径Di1=148mm,铁芯长l=110mm,槽数z1=36,槽形尺寸如图7-17所示,试进行重绕计算。

图7-17 槽形尺寸

[解] ①定子极数 =0.705,查表7-13,可能为6极或8极,36槽电机一般多用6极,选为6极。

=0.705,查表7-13,可能为6极或8极,36槽电机一般多用6极,选为6极。

②每极每相槽数 ,选单层链式绕组,节距y=1~6,并联支路数选a=1。

,选单层链式绕组,节距y=1~6,并联支路数选a=1。

③每槽导线数按式(7-83)得

Y接法: =40.7;取41;

=40.7;取41;

△接法: ,取71。

,取71。

上述式中,取K′=0.85(单层绕组小电机),Bδ=0.65T。

④槽楔下的槽面积

小电机取槽楔厚 h=2.0mm

⑤槽内导线总面积

A总=As×K=113.9×0.43=49mm2;

填充系数

⑥导线截面及线径

丫接法: 取1-Φ1.25,A=1.227mm2;

取1-Φ1.25,A=1.227mm2;

△接法; ,取1-Φ0.93, A=0.679mm2。

,取1-Φ0.93, A=0.679mm2。

采用高强度聚酯漆包线,查表7-4和表7-5得

A=1.227mm2时,线径d=1.25mm,外径1.33mm;

A=0.679mm2时,线径d=0.93mm,外径0.99mm。

⑦估算电动机容量。采用额定线电流IN估算额定功率PN法。

线电流:丫接法时IN=IΦ=Aj=1.227×5.5=6.75(A)

△接法时 封闭式6极,取电流密度j=5.5A/mm2。

封闭式6极,取电流密度j=5.5A/mm2。

电动机的额定功率PN按式(7-90)得

计算结果表明:接法不同对电动机容量没有影响,故PN=3kW。本例尽量采用丫接法,(单层绕组)每个线圈41匝,导线用QQ1-Φ1.25。

12.小功率三相交流异步电动机改为单相交流异步电动机运行

电动机从原来的三相运行变成单相运行,必须依靠串接电容来移相(分开电流相位),才能产生旋转磁场。三相异步电动机内没有离心开关,一般接成电容运行式,电容器与定子三相绕组的常用接法如下:

(1)三相绕组星形接法

图7-18(a)为三相异步电动机改接成单相异步电动机丫形接法的接线图。

(a)丫形接法

(b)△形接法

图7-18 三相异步电动机改接成单相异步电动机接线图

图中,电容跨接在W1、V1上,电源从U1、V1接入时,电动机顺时针旋转;电源从U1,W1接入时,电动机逆时针旋转。电容器的电容量和电压的计算为:

式中 C——运行电容容量(μF);

UC——电容器上的电压(V);

U——电源电压(V);

I——三相异步电机相电流额定值(A)。

(2)三相绕组三角形接法

图7-18(b)为三相异步电动机改接成单相异步电动机△形接法的接线图。

图中,电容并接在V相绕组上,电源从U1、W2,U2、W1接入时,电动机顺时针旋转;电源从U1、W2,U2、W1接入时,电动机逆时针旋转。电容器的电容量和电压的计算为:

UC=1.6U

[例7-17] 型号为Y-802-2的小型三相异步电动机,额定功率为1.1kW,定子绕组额定电流为2.5A,现要将它改为单相运行,采用图7-18(a)线路,单相电源电压为220V。求:应串接的运行电容的电容值及耐压。

[解] 电容量

电容耐压值

UC=1.6U=1.6×220=352(V)

电容器的耐压实际值取交流400V,电容量实际值取12μF。根据图7-18(a)接好线路以后,在负载情况下,测量三个绕组的实际电流,才能超过定子绕组的额定电流。