弯曲

出处:按学科分类—工业技术 江苏科学技术出版社《铆工实用技术手册》第406页(6119字)

1.压(折)弯

按所使用的弯曲设备不同,弯曲工艺可分为折边、折弯和模具压弯三种。

(1)折边

将板件边缘压成叠边,以提高制件的强度和刚度的弯曲方法称为折边。折边通常在折边机上进行,适用于简单直线大尺寸弯曲件。

折边机的折板可绕上工作台面回转,使夹在上下台面间的板件弯曲。折板的下镶条和压块上的上镶条可根据制件需要更换。

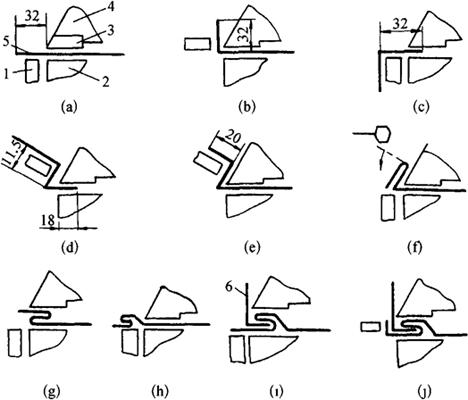

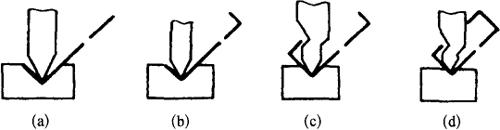

图6-52是用折板机折出直线匹茨堡扣的工艺步骤。

图6-52 用折边机加工匹茨堡扣的步骤

1-下镶条及折板;2-下工作台;3-上镶条;4-压块;5-工件;6工件B

(2)折弯

在折弯机上借助于折弯模具对制件进行弯曲的方法称为折弯,适用于复杂制件。

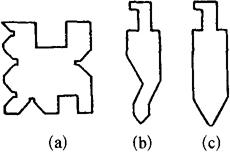

①折弯模具分通用折弯模具(如图6-53)和专用拆弯模具(图6-54)。

图6-53 通用折弯模具

图6-54 用专用弯曲模折弯圆管

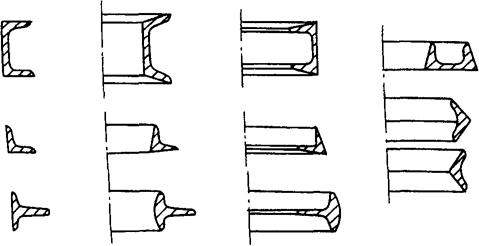

②折弯机弯曲制件的一些断面形状见图(图6-55)。

图6-55 一些折弯制件的断面形状

③拆弯顺序(图6-56)一般是由外向内多次进行。

图6-56 四次V形弯曲成形步骤

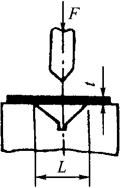

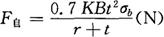

④折弯力F(见图6-57)可参考下式计算:

图6-57 折弯力计算

式中 B——板宽(mm);

L——V形槽口宽(mm);

t——板厚(mm)。

该式适用于σb=450MPa的钢板。

(3)用压力机压弯

常用的压力机有机械式压力机和液压机两种。所用模具有V形模(又称单角模)、U形模(又称双角模)和半圆模组成的通用模具及按制件形状设计的专用模具。后者可压制双向曲率曲面的复杂形状制件。

1)压弯模

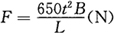

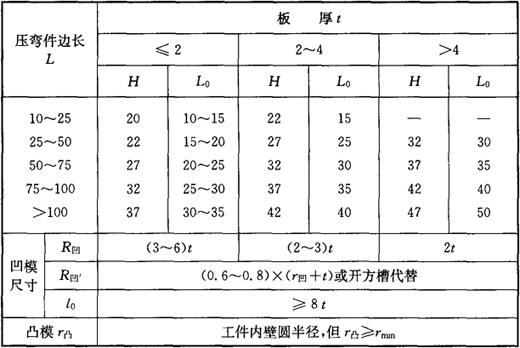

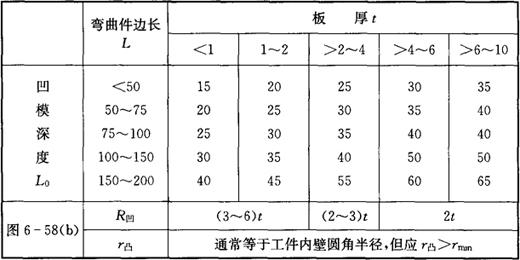

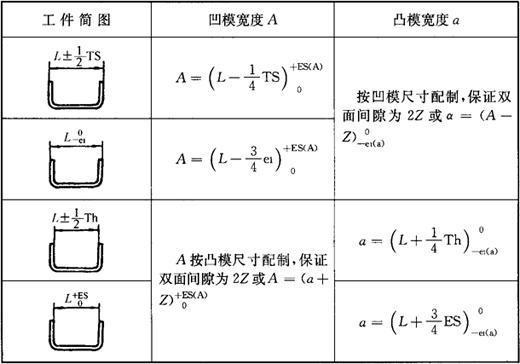

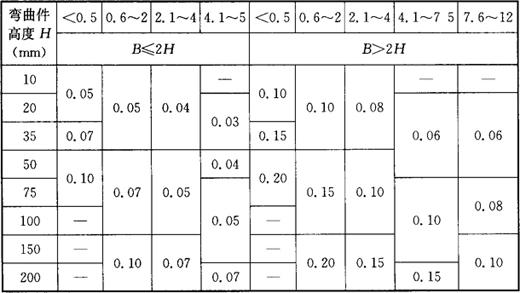

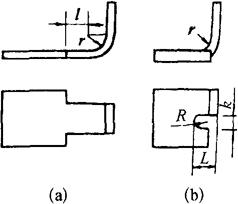

单角、双角压弯模的工作部分尺寸见图6-58、表6-2~表6-5。U形弯曲压弯模双边间隙2Z按下式计算,但当工作精度要求较高时,取Z=t。

图6-58 单(a)双(b)角压弯模工作部分尺寸

表6-2 V形件单角压弯模工作部分尺寸 (mm)

注:1.钛合金应取r凸与R凹均≥(2Rmin+t),Rmin为最小弯曲半径。

2.回弹较大时,取 及

及

R——工件弯曲内半径。

表6-3 U形件双角压弯模工作部分尺寸 (mm)

表6-4 双角压弯模工作部分尺寸计算 (mm)

注:ES(A)、ei(a)为凹模、凸模宽度制造偏差,按LT7~LT9级选择。2Z为双边间隙,2Z>2t,但Z过大则回弹大,过小则压弯力大,坯料变薄。

表6-5 间隙系数C的值

有色金属:Z=t-δt+ct

黑色金属:Z=t+δt+ct

式中 δt——板厚的正负偏差;

c——与制件高H和弯曲线长度B有关的系数,见表6-5。

V形弯曲的间隙靠压力机调整闭合高度得到,与模具无关。

模具设计要求:

①板坯有可靠的定位,以防弯曲时偏斜。

②板坯所受外力对称,避免错位。

③板坯尽可能只受纯弯曲变形,避免大的局部变薄。

④弯曲区能得到校正。

⑤有补偿回弹的可能。

2)橡皮弯曲

用橡皮或橡皮囊作为弹性凹模(或凸模),使金属按刚性凸模(或凹模)弯曲的方法称为橡皮弯曲。用该方法弯曲的制件可获得较高的成形精度且模具制造费用较低。

3)压弯工艺举例

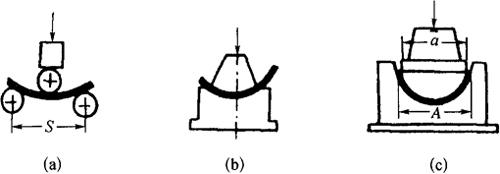

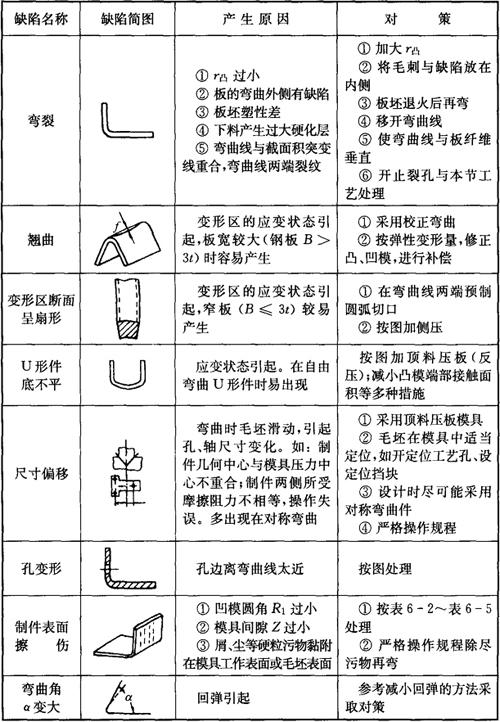

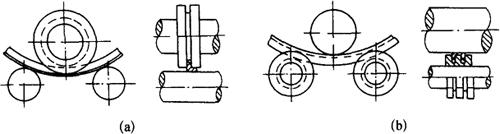

图6-59是压制弧形柱面制件的方法与模具,该类制件又称瓦片。采用自由弯曲时,压弯前要对板坯划线(间距为20~40mm的平行线),作为压弯时的定位基准。如果模具长度小于制件长度,在长度方向要分段压弯。采用扇形模压时的操作较为简单,经几次压制即可成形。自由弯曲和扇形模压都是逐步成形的且为冷压。整体成形法为热压一次成形,适于大批量生产。确定热压模尺寸时应增加一个冷却收缩量,即取凹模尺寸A=1.01L-2.73;L为制件相应的名义尺寸。凸模的相应尺寸为a=A-2t-2Z, 2Z为双边间隙,取Z=(0.05~0.10)t。

图6-59 瓦片压制

(a)自由弯曲法;(b)扇形模压法;(c)整体成形法

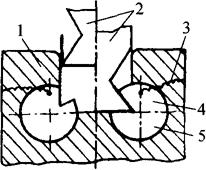

压制小于90°的角形件可采取图6-60所示的闭角弯曲模一次成形。

图6-60 闭角弯曲模

1-凹模;2-凸模;3-拉簧;4-定位箱;5-活模块

4)压弯力计算

①自由弯曲力。对V形件(即单角弯曲)

对U形件(即双角弯曲)

式中 F自——冲压行程结束时的自由弯曲力(N);

B、t——弯曲件的宽度和厚度(mm);

r——弯曲件内弯半径(mm);

σb——材料的抗拉强度(MPa);

K——安全系数,一般取K=1.3。

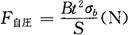

②校正弯曲力。

F校=qA(N)

式中 F校——弯曲件在行程结束时,受到的模具校正力(N);

A——被校正部分与行程垂直方向的投影面积(mm2);

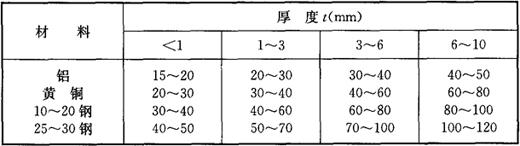

q——单位校正力(MPa),见表6-6。

表6-6 单位校正弯曲力 (MPa)

③曲面自由压弯。

④顶料力或压料力。

Q≈0.8F自(N)

⑤压力机压力。

自由弯曲时:F压机≥F自+Q=1.8F自

校正弯曲时:F压机≥F校

(4)板弯件工艺性

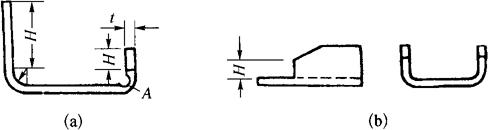

①90°直边高H>2t。如不满足该条件,则应先压出凹槽[图6-61(a)的A处]后压弯或加高直边后切去加高部分。如带有斜角侧边[图6-61(b)],应保证H=(2~4)t>3mm。

图6-61 直边高

②孔边距[图6-62(a)]。

图6-62 孔边距

当t<2mm时,L≥t;当t≥2mm时,L≥2t。如不满足,则应在弯曲线上冲出工艺孔(图中的B处)后再弯曲。

③转移弯曲线[图6-63(a)]、开工艺槽[图6-63(b)]及工艺孔(亦称止裂槽、止裂孔)。其尺寸如下:l≥r;k≥t,L=t+r+k/2,止裂孔d≥t。

图6-63 防止弯角开裂

④圆角半径尽量成对相等布置。

⑤薄弱处的缺口弯后冲出。

⑥复杂制件之间应加定位孔,以免冲偏。

(5)板弯件工序安排的一般原则

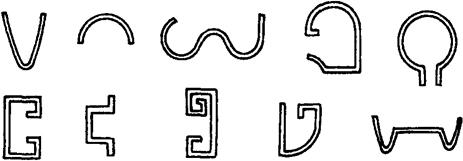

①V形、U形、Z形等形状简单的弯曲件,应采用一次压弯成形。

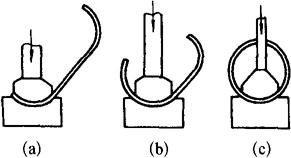

②形状较复杂的弯曲件可采用两道工序或多道工序(图6-64)成形。但对于某些小而薄的复杂形状弹性接触件,应尽可能一次复合弯曲成形,以免多次定位而使误差加大。

图6-64 多工序弯曲成形

③大批量、小尺寸弯曲件的生产中,为提高生产率,可采用冲裁、弯曲、切断多工序连续加工工艺。

④具有一个对称轴的单面几何形状弯曲件,宜采用成对弯曲成形,以免弯曲时坯料偏移。

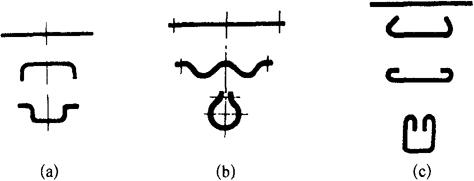

(6)弯曲件的质量分析及改进措施(见表6-7)

表6-7 弯曲件常见质量问题及对策

2.型钢弯曲

(1)型钢弯曲时的变形

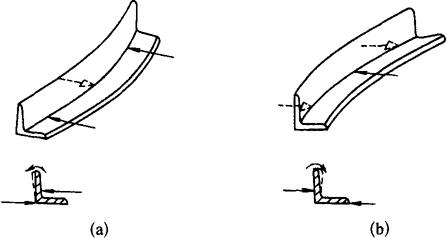

型钢弯曲时,由于重心线与力的作用线不在同一平面上,如图6-65所示,所以型钢除受弯曲力矩外,还要受到扭矩的作用,使型钢断面产生畸变。角钢外弯时夹角增大,角钢内弯时夹角缩小。

图6-65 型钢弯曲时的受力和变形

(a)角钢外弯;(b)角钢内弯

此外,由于型钢弯曲时,材料的外层受拉应力,内层受压应力,在压应力作用下易出现皱褶变形,在拉应力作用下,易出现翘曲变形。

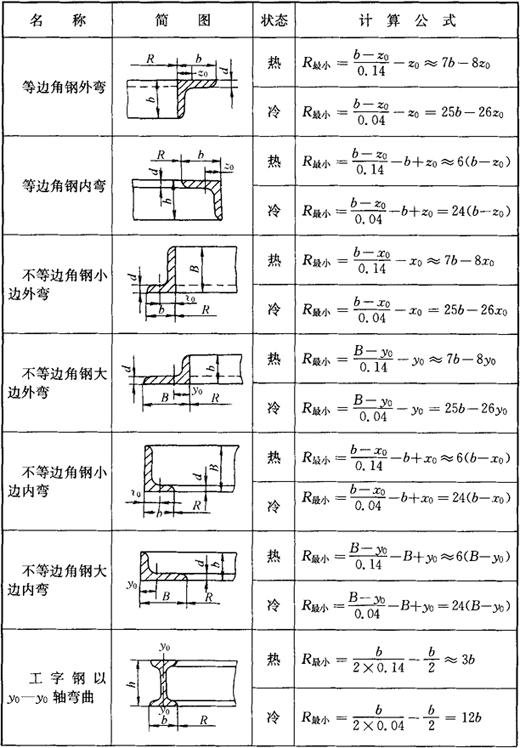

型钢的弯曲变形情况如图6-66所示,变形程度决定于应力的大小,而应力的大小又决定于弯曲半径,弯曲半径越小,畸变程度越大。为了控制应力与变形,规定了最小弯曲半径,其数值可按表6-8中所列的公式进行计算,式中z0为型钢的重心距。由于型钢热弯时能提高材料的塑性,所以最小弯曲半径可比冷弯小。型钢结构的弯曲半径应大于最小弯曲半径。

图6-66 型钢弯曲时的断面变形

表6-8 型材最小弯曲半径计算公式

(2)型钢的弯曲方法

型钢的弯曲方法基本上有手工弯曲、卷弯、回弯、压弯和拉弯等几种。

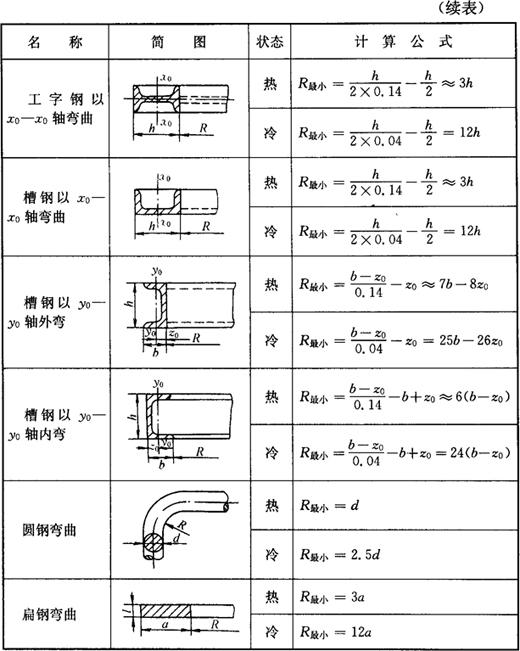

手工弯曲是在工作平台上,利用弯曲模具、大锤、卡子、定位圆楔(或方楔)操作来进行弯曲。如图6-67所示。

图6-67 角钢的手工弯曲

(a)内弯;(b)外弯

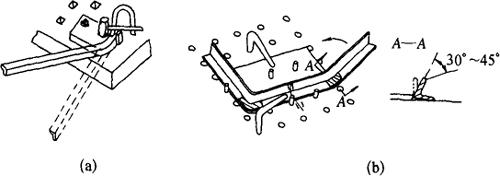

卷弯可在专用的型钢弯曲机上进行,如采用三辊型钢弯曲机弯曲,如图6-68所示。在卷板机的辊筒上套上辅助套筒也可进行弯曲,套筒上开有一定形状的槽(视型钢形式而定),便于将需要弯曲的型钢边嵌在槽内,以防弯曲时产生皱褶。如图6-69所示。

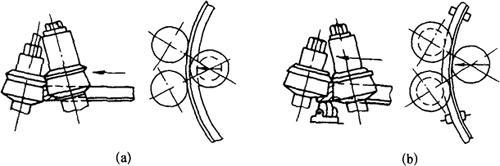

图6-68 型钢弯曲机工作部分

(a)角钢内弯;(b)角钢外弯

图6-69 在三辊卷板机上弯曲型钢

(a)角钢内弯;(b)槽钢外弯

回弯是将型钢的一端固定于弯曲模具上,模具旋转时型钢沿槽具外形而发生的弯曲变形。

压弯是在压力机或撑直机上,利用模具进行一次或多次压弯,使型钢发生弯曲变形。

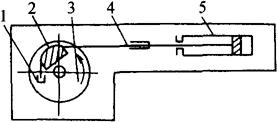

拉弯是在专用的拉弯设备上进行的,如图6-70所示。型钢两端由两夹头夹住,一个夹头固定在工作台上,另一个夹头由拉力油缸的作用,使钢材产生拉应力,旋转工作台,型钢在拉力的作用下沿模具发生弯曲。

图6-70 型钢拉弯机

1-夹头;2-靠模;3-工作台;4-型材;5-拉力油缸