钢结构件的制作

出处:按学科分类—工业技术 江苏科学技术出版社《铆工实用技术手册》第580页(2414字)

产品的生产过程包括一系列过程,如产品设计、生产的组织准备和技术准备、原材料的运输和保存、毛坯的制造、零件的机械加工和热处理、产品的装配和调试以及油漆和包装等。

生产过程中直接改变原材料(毛坯)的形状、尺寸和材料性能,使它变为成品或半成品的过程,称为工艺过程。

这里,我们选择比较常见的离心通风机为例来讲解钢结构件的制作。离心通风机一般用于工厂及大型建筑物的室内通风换气,既可用于输入气体,也可用于输出气体。

离心通风机的风压由离心力产生。根据所产生风压的不同,离心通风机可分为低压离心通风机(压力低于100mmH2O①)、中压离心通风机(压力在100~300mmH2O范围内)和高压离心通风机(压力在300~1500mmH2O范围内)。

由于空气的密度较小,所以离心通风机产生的压力不会超出1500mmH2O。

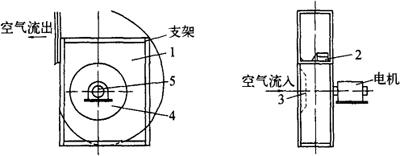

图9-1为472型离心通风机,其结构由机壳(1)、叶轮(2)、进风口(3)、后盖(4)、轴承座(5)等部分组成。叶轮用平键和螺钉固定在轴上,轴由轴承座中的滚珠轴承支持。轴的端头装有皮带轮,电动机通过三角皮带带动叶轮旋转。叶轮的旋转方向从电动机一端观察,若以逆时针方向旋转,则这种通风机叫做左旋的。叶轮顺着螺旋形机壳的扩展路线旋转时,经由进风口部进来的空气进入叶片的流槽中,在离心力的作用下,沿着流槽运动,并集中到螺旋形机壳中,再由机壳出口端流出。机壳的侧面轮廓一般符合阿基米德螺旋线,使气流扩散而流速降低,并把动压力改变为静压力。

图9-1 离心通风机结构

为了使气体能顺利导流入叶轮部,以减少流动损失,进风口装在风机侧面与轴平行,截面为收缩的曲线形状。

离心通风机有两种机壳形式:整体式与对开式。叶轮直径在1000mm以下的一般都制成整体式,1000mm以上或更大的,一般都制成对开式的。

1.机壳的制造

图9-2为离心通风机的机壳。它主要由侧板(1)、风舌(2)、风舌撑板(3)、蜗板(9)和出口法兰角钢(6和7)等零件组成。为了提高侧板的强度和刚度,用侧板补强扁钢圈(8)、侧板补强角钢(5)、侧板长、短立柱角钢(4和10)加强。利用地基角钢11将通风机固定在基础上。

图9-2 通风机机壳

1-侧板;2-风舌;3-风舌撑板;4、10-短立柱角钢;5-侧板补强角钢;6、7-法兰角钢;8-侧板补强扁钢圈;9-蜗板;11-地基角钢

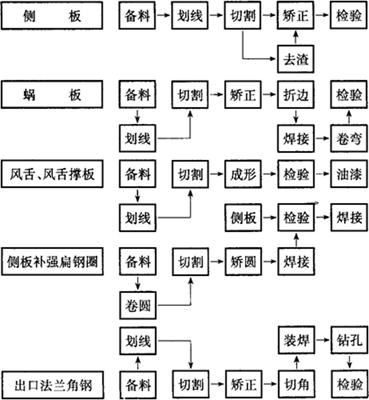

机壳制造工艺流程可参见图9-3,侧板的制造工艺过程卡如表9-11所示。

表9-11 侧板制造工艺卡

图9-3 机壳制造工艺流程

侧板补强扁钢圈必须与侧板先进行装焊,因为机壳总装时再装扁钢圈比较麻烦,且焊后变形也难以矫正。

出口法兰的角钢框应先拼焊成框形,然后划线钻孔,这样易于保证钻孔尺寸正确。

风舌与风舌撑板间的焊缝,应待机壳总装后焊接。

侧板补强角钢及地基角钢,应待机壳拼装后,再装配并进行定位焊接。

2.叶轮的制造

图9-4为离心通风机叶轮,它是由轮盖、轮盘、叶片和轴盘组成的。轮盘和轴盘用铆钉连接。

图9-4 离心通风机叶轮

叶轮是离心式通风机的重要部件。通风机运转是否平稳,主要取决于叶轮制造质量,为此,叶轮在制造时必须进行静、动平衡试验。叶轮叶片形状对通风机的效率也有着密切的关系。叶轮的制造工艺如图9-5所示。

图9-5 叶轮制造工艺流程

轮盖的展开尺寸较大时,可以拼接,但拼接块数尽可能要少。拼成均匀的圆锥体后,再进行双面焊接,焊接方向从两头向中间,焊缝的两顶端必须包住,以免压形时焊缝裂开。

为使叶轮运转平稳,叶片制造后必须进行称重,叶片按重量分类,装配时有选择地将相同重量的叶片对称布置。

为使轮盘与轴盘连接可靠,采用铆钉连接形式。

叶轮制造后必须在试验机上进行平衡试验,试验测得的不平衡度采用加平衡块的方法来消除。平衡块用焊接固定在叶轮外缘,其数量一般不超过两块。

3.总装

根据图纸尺寸,在机壳前后侧板处划出高度中心线,在后盖板上划出进风口的中心线。再配钻前后侧板的螺孔,并注意螺孔与侧板圆孔的同轴度。然后将叶轮放入机壳内,安装进风口,即完成总装工作。