胎模设计

出处:按学科分类—工业技术 江苏科学技术出版社《模具工简明实用手册》第355页(5014字)

(一)锻件图绘制

1.分模面

分模面选取的原则是:在垂直于作用力方向并于锻件最大截面处进行分模,以便锻件顺利出模。

在满足该原则的前提下还应考虑表5.2-1中所列的几方面。

表5.2-1 胎模锻件分模面的选择

2.模锻斜度

模锻斜度标准值为0.5°,1°,1.5°,3°,5°,7°,10°,12°等。

外壁斜度一般取5°~7°,内壁斜度相应增加一级即7°~10°。若有顶出装置,锻件外壁斜度可取1°~3°。

3.圆角半径

圆角半径的标准值为1、1.5、2、3、4、5、6、8、10、12、15、20(mm)等。

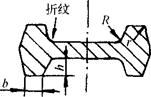

外圆角半径r和内圆角半径R与锻件在该处的高度h及宽度b有关(图5.2-1)。其值可按图5.2-2箭头所示查取,查取后的数值应向标准系列靠拢。

图5.2-1 锻件的圆角半径

图5.2-2 锻件圆角半径选用

4.连皮及压凹(表5.2-2)

表5.2-2 连皮形式及尺寸 (mm)

对于盲孔,胎模锻件可采用压凹形式锻出浅孔,孔底为球面。

5.冷缩率(表5.2-3)

表5.2-3 常用黑色金属及有色金属合金的锻件冷缩率(%)

6.工艺余块、加工余量及锻造公差

(1)工艺余块

对阻碍锻件从分模面出模的部分(表5.2-1b)以及孔径小于30mm的内孔都应添加工艺余块。

(2)加工余量及锻造公差(表5.2-4)

表5.2-4 胎模锻锻件的加工余量和公差 (mm)

注:内孔及压凹的尺寸公差应取相反符号并改变上、下位置,而加工余量比外径的加工余量增加0.5mm。

7.技术要求

在锻件图上无法表示的技术参数都以技术要求形式加以说明。如锻件热处理要求、表面质量要求、外形偏差要求以及锻件图上未注明的圆角半径、模锻斜度等。

(二)模具模膛尺寸及外部尺寸的确定

1.摔模

(1)圆摔模膛断面形状、尺寸及外部尺寸(表5.2-5)

表5.2-5 圆摔断面形状及尺寸 (mm)

当毛坯的变形量较大时,圆摔模膛制成菱形断面;当变形量较小时(如校正、摔光),模膛可制成椭圆形断面。

当上、下摔模闭合(打靠)以控制毛坯被摔部分直径时,D值即为被摔部分的热态直径;否则,D值等于毛坯被摔部分直径减去2~3mm的欠压量。

(2)型摔模膛尺寸(表5.2-6),外部尺寸(表5.2-7)(其中直径D的确定方法与圆摔相同)

表5.2-6 型摔口部及尾部尺寸 (mm)

表5.2-7 型摔外部尺寸 (mm)

2.扣模

扣模结构及尺寸如图5.2-3所示,扣模在制坯过程中合模焖形时,其模膛的总高度2h应比对应的合模模膛宽度小2~3mm,若扣模直接成型,则其模膛总高度等于锻件宽度。

图5.2-3 扣模结构及尺寸

扣模外部尺寸如下:

B=bmax+20~50 (mm)

H=(2~3)hmax (mm)

式中 B——扣模宽度;

bmax——锻件扣形部分的最大宽度;

L——扣模长度;

li——扣模各段长度;

H——扣模高度;

hmax——模膛最大深度。

3.套模

套模模膛尺寸由热锻件图确定。

模套的外形见图5.2-4,外径可查表5.2-8,当使用的锻锤吨位较大时,还要进行强度校核。

图5.2-4 模套及模垫尺寸

表5.2-8 模套外径 (mm)

模套的高度H按下式计算:

H=H1+H2+h0-h4

式中 H1——下模高度(mm),且H1=h1+h2;

H2——上模高度(mm),且H2=h3+h4;

h0——锻件轮缘部分高度(mm);

h4——上模垫比模套高出的高度(mm),当上模垫需要夹持时,取h4=30~50(mm);不需夹持时,取h4=0~10(mm);

h1——下模垫厚度(mm),其最小值可查表5.2-9;

表5.2-9 下模垫最小厚度 (mm)

h2——锻件凸台或凹坑高度(mm);

h3——上模垫伸入模套高度(mm)。

模套口部应制成圆角R5~10或倒棱5×45°。出口方向制成有0.5°~0.3°的斜度。

4.垫模

垫模模膛尺寸由热锻件图确定。

垫模外形尺寸见表5.2-10。

表5.2-10 垫模外形尺寸 (mm)

跳模是整体式不通孔垫模,为保证锻件顺利出模,设计时要考虑以下几方面:①模膛精度要高,按H11级设计,打磨后表面粗糙度达Ra1.6μm。②模膛斜度较大,一般大于3°。③跳模外径D要大,高度H要小。取D≥D锻+(70~80)mm,H≥H锻+(30~40)mm。

5.合模

合模结构形式如图5.2-5所示。

(a)导销式

(b)导锁式

(c)导销导锁联合式

(d)导框式

图5.2-5 合模结构

合模模膛尺寸等于热锻件图尺寸,精度按H11级设计。

合模外形尺寸如图5.2-6所示,其值按下式计算:

图5.2-6 合模外形尺寸

L=l+2t1

B=b+2t2

式中 L、B——模块的长度和宽度(mm);

l——模膛最大长度(mm);

b——模膛最大宽度(mm);

t1、t2——模膛长度方向和宽度方向的最小壁厚(mm),其值可根据模膛最大深度h按下式计算:tmin=0.5h+(20~25)mm,通常取t2>t1,tmin也可由图5.2-7确定。

图5.2-7 模膛壁厚图解

模块高度H可根据模膛最大深度h按图5.2-7确定。

6.漏模

锤上使用的漏模有切边(或冲孔)模及冲形模两大类。

(1)切边模尺寸

凹模尺寸见表5.2-11。

表5.2-11 凹模尺寸 (mm)

凹模高度H按下式计算:

H=h+H′-h′+(10~15)mm

式中 h——锻件高度(mm);

h′——保护台高度(mm);

H′——冲头有效高度(mm)。

冲头与凹模间应有均匀的间隙δ(表5.2-12),冲头与锻件各接触面尽可能一致。

表5.2-12 冲头形状及冲头与凹模的间隙 (mm)

(2)冲形模

冲形模的结构形式基本上与切边模相同,但由于被冲切的毛坯或锻件厚度较大,故设计时应注意以下几方面:

①冲头与凹模都有刃口,间隙应适当。通常,当坯料或锻件厚度t=5~20mm时,单边间隙δ取0.5~1.0mm。

②冲头应有导向装置,常采取定位板或导销。

③当工件的厚度较小时,可采用冷冲。这时,凹模的外形尺寸应适当增加。

④若在焖形胎模内直接冲切孔径时,则在焖形时先将凹模出料孔用垫铁堵塞,冲切时再去掉垫铁(图5.2-8、5.2-9)。

(a)胎模焖形

(b)冲切孔

图5.2-8 下模垫为冲切凹模的胎模

(a)胎模焖形

图5.2-9 上模垫为冲切凹模的胎模