电火花加工

出处:按学科分类—工业技术 江苏科学技术出版社《模具工简明实用手册》第511页(2719字)

(一)电火花加工原理、特点及应用(表7.4-1)

表7.4-1 电火花加工原理、特点及应用

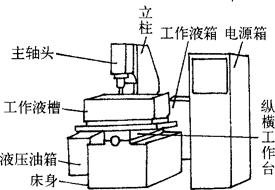

(二)电火花加工机床(图7.4-1)

图7.4-1 电火花加工机床

电火花加工机床由机械部分(包括床身、立柱、纵横工作台、主轴头等);电源箱(内有脉冲电源、电极自动跟踪系统、操作部分);工作液循环处理系统组成。其中电源箱中的脉冲电源是连续产生火花放电的能源,它对加工速度、表面粗糙度、工具电极损耗等都有很大影响。电极自动跟踪系统是保证两极间一定的放电距离,同时检测出两极间电压或电流的变化,并采用伺服电机或液压驱动的液压伺服机构,使电极的主轴头上下进行调节运动。操作部分是通过控制面板上各种按钮操作,实现加工过程的自动化控制或CNC控制。工作液循环处理系统是用来净化工作液的循环过滤装置,它包括工作液箱、工作液槽、液压油箱等。

电火花加工机床技术规格见表7.4-2。

表7.4-2 电火花加工机床技术规格

(三)型腔模电火花用电极

1.穿孔加工用电极

类型及特点见表7.4-3,材料选择见表7.4-4,长度计算见表7.4-5,截面尺寸计算见表7.4-7。

表7.4-3 电极类型和特点

表7.4-4 电极材料选择

表7.4-5 电极长度计算

注:T——全刃口凹模厚度,T1——部分刃口凹模刃口高度,T2——部分刃口凹模漏料部分高度,βT——精加工时电极端面的损耗比,按表7.4-6选取。

表7.4-6 精加工时电极端面的损耗比βT(%)

表7.4-7 电极截面尺寸计算

注:g——单面放电间隙,δ——电极制造公差,通常取工件公差的1/2。

2.型腔加工用电极

低损耗加工时型腔加工用电极纵断面尺寸计算见表7.4-8。有损耗加工时采用平动头加工电极的横断面尺寸和纵断面形状设计见表7.4-9。

表7.4-8 低损耗加工时型腔加工用电极纵断面尺寸计算

注:型腔加工用电极横断面尺寸,确定方法与穿孔加工电极一样,但应考虑精加工和抛光余量。g为放电间隙。

表7.4-9 有损耗加工时采用平动头加工电极横断面尺寸计算

注:gn——最后精修加工放电间隙,Sn——平动头加工最后一档偏心量,Si——第i次平动头加工时偏心量,Si+1——第i+1次平动头加工时偏心量, ——第i+1次平动头加工时电极损耗率。

——第i+1次平动头加工时电极损耗率。

3.电极的制造

穿孔加工用电极大多采用成型磨削,也可用线切割加工。对于铜、黄铜类电极可用仿形刨加工。电极的精度应不低于型孔的精度,一般电极制造公差取型孔公差的1/2左右。对于阶梯形电极可用化学腐蚀方法加工。

型腔加工用电极的制造方法很多,铜电极可用机械加工法或电铸法,石墨电极可用机械加工法和压力振动加工法。不论是整体式或拼合式石墨电极,都应使石墨压制时的施压方向与电火花加工时的进给方向垂直,如图7.4-2所示。拼合电极各拼块的材料应采用同一牌号的石墨。

(a)石墨压制时的施压方向

(b)不合理的拼合

(c)合理的拼合

图7.4-2 石墨电极方向性和拼合方法

(四)电极和工件的装夹与定位

较大的电极可用主轴下端的连接法兰上a、b、c三面作基准,直接装夹,见图7.4-3。较小的电极可利用电极夹具装夹,见图7.4-4。组合电极也可用通用电极夹具装夹,如图7.4-5所示。

图7.4-3 较大电极的直接装夹

图7.4-4 用电极夹具装夹小电极

图7.4-5 用通用电极夹具装夹

大型石墨电极的拼合装夹方法如图7.4-6所示。石墨电极和连接板的固定方法如图7.4-7所示。

图7.4-6 大型石墨电极的拼合装夹

图7.4-7 石墨电极与连接板的固定

电极装夹后,应检查其垂直度。用精密角尺校正电极垂直度的方法见图7.4-8。用千分表校正见图7.4-9。型腔加工用电极的校正方法见图7.4-10。电极与工件间的定位方法见表7.4-10。

图7.4-8 用精密角尺校正电极垂直度

图7.4-9 用千分表校正电极垂直度

图7.4-10 型腔加工用电极的校正

表7.4-10 电极与工件间的定位方法