数控机床的编程

出处:按学科分类—工业技术 江苏科学技术出版社《模具工简明实用手册》第534页(4676字)

1.数控机床的坐标系

如图7.5-2、图7.5-3、图7.5-4所示,分别为数控车床、数控立式升降台铣床和数控卧式升降台铣床的标准坐标系,其坐标和运动方向的确定方法见表7.5-4。

图7.5-2 数控车床的标准坐标系

图7.5-3 数控立式升降台铣床的标准坐标系

图7.5-4 数控卧式升降台铣床的标准坐标系

表7.5-4 坐标和运动方向

(1)设定单位

坐标轴运动量的最小单位设定为0.001mm。用小数方式输入时,坐标轴运动量的单位为mm,当输入最小设定单位以下位数时,则被四舍五入。坐标轴的旋转运动用角度表示,另外最大指令位数不能超过八位数。例如:X-60000与X-60.0都表示向X轴负方向移动60mm。

(2)程序结构

加工程序是一系列指令的有序集合,由程序号、程序内容与程序结束等三部分组成。

①程序号:即程序开始部分,用作加工程序的开始标记。程序号由地址码与四位编号数字组成,地址码通常用%,有些系统用O或P。

②程序内容:是整个程序主要部分,由许多程序段组成,每个程序段由若干个字构成,每个字又由地址码与若干个数字组成。在程序中能作指令的最小单位是字。

③程序结束:一般用辅助功能代码M02(程序结束)与M30(程序结束,返回起点)等来表示。

常用地址码及其含义见表7.5-5。

表7.5-5 常用地址码

(3)程序段格式

程序段格式是指一个程序段中的字、字符和数据的书写规则。常用的是字地址可变程序段格式,它由顺序号字、数据字和程序段结束符组成。每个字的字首是一个英文字母,称为字地址码。字地址码可变程序段格式见表7.5-6。

表7.5-6 字地址码可变程序段格式

字地址码可变程序段格式的特点是:程序段中字的先后顺序并不严格,不需要的字以及与上一程序相同的续效字可以省略;数据的位数可多可少;程序简捷、直观、不易出错。

2.准备功能G代码

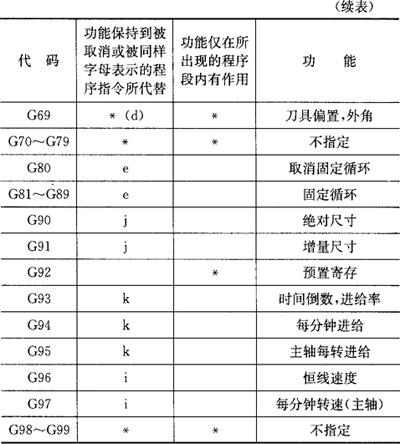

G代码由地址码G与后面的两位数字组成,从G00~G99共100种。JB 3208-1983中规定的G代码见表7.5-7所列。表7.5-8是对常用G代码功能的进一步说明。

表7.5-7 准备功能G代码

注:1.*号表示如选作特殊用途,必须在程序中加以说明。

2.如在直线切削控制中没有刀具补偿,则G43~G52可指定作其他用途。

3.在表中左栏括号中的字母(d),表示可以被同栏中没有括号的字母d或有括号的字母(d)所取消或代替。

4.G45~G52的功能可用于机床上任意两个预定的坐标。

5.控制机上每有G53~G59、G63功能时,可以指定作其他用途。

表7.5-8 常用G代码说明

注:1.续效码表示一经被应用,直到出现同组其他任一G代码时失效,否则保留作用继续有效,而且在以后的程序段中使用时可省略。

2.在同一程序段中,出现非同组的几个续效码时,并不影响G代码的续效。

3.非续效码只在本程序段有效。

4.初态表示开机就有的代码。

3.辅助功能M代码

M代码用来控制机床各种辅助动作及开关状态,如主轴的旋转方向、启动、停止,冷却液供给与关闭,工件或刀具夹紧与松开,刀具更换等功能。辅助功能由地址符M和其后的两位数字组成,程序中的每一个语句中M代码只能出现一次。JB 32081983规定的M代码见表7.5-9。

表7.5-9 辅助功能M代码

注:1.*表示如选作特殊用途,必须在程序中加以说明。

2.M90~M99可指定为特殊用途。

4.其他功能代码

(1)进给功能F代码

F代码可以指定刀具相对于工件的进给速度,单位是mm/min。但在螺纹加工中,因进给速度与主轴转速有关,F用作指定螺纹导程,单位是mm/r。F代码由地址符F及其后的数码表示。数码表示进给速度值,可以采用代码或直接给定法。

①常用的一种代码法是二位代码法。它是用F00~F99表示100种进给速度,在F01~F98的各级进给速度按等比数排列,公比为 ,速度的计算方法是:

,速度的计算方法是: 为底,以二位代码为幂次,如F40表示进给速度为100mm/min。二位代码见表7.5-10。

为底,以二位代码为幂次,如F40表示进给速度为100mm/min。二位代码见表7.5-10。

表7.5-10 进给速度的二位代码表

注:1.代码99代表高速。

2.代码21~98代表的速度,可根据表中数据作简单运算求得,即各代码所对应的速度乘10即为该代码加20对应的速度,乘100即为该代码加40对应的速度,依此类推。

②直接给定法是在F后面直接写上进给速度值,如F100表示进给速度为100mm/min。此法的优点是直观方便。

(2)主轴旋转功能S代码

S代码主要用来指定主轴转速,单位为r/min。S代码由地址符S及其后的数码表示,数码位数在数控机床的详细格式分类中规定。S代码的数码一般采用直接指定法,也可采用二位代码法。

(3)刀具功能T代码

T代码主要用来选择刀具,也可用来选择刀具偏置和补偿。T代码由地址符F及其后的数码表示,数码位数在数控机床的详细格式分类中规定。如用二位数码时,T18表示换刀时选择18号刀具。用作刀具补偿时,T18是指按18号刀具事先所设定的数据进行刀具补偿。若用四位数码时,如T0102的前二位数码表示刀号,后二位数码表示刀补号。

5.程序编制中的工艺分析

(1)工序划分原则

在数控机床上加工零件常见的工序划分方法有如下三种:

①按粗、精加工划分工序:根据零件的形状、尺寸精度以及刚度和变形等因素,按粗、精加工分开原则划分工序,即先粗加工,后精加工,以保证零件的加工精度和表面粗糙度。

②按先面后孔原则划分工序:当零件上既有面加工,又有孔加工时,可先加工面,后加工孔。这样可以提高孔的加工精度。

③按所用刀具划分工序:即使用一把刀加工完相应各部位,再换另一把刀,加工相应的其他部位,以减少空行程的时间和换刀次数,消除不必要的定位误差。

(2)加工路线的确定

加工路线是指加工过程中刀具刀位点相对于被加工零件的运动轨迹。确定加工路线就是确定刀具的移动路线,包括刀具切削加工的路线及切入、切出等。编程时,加工路线的确定原则是:

①保证被加工零件的加工精度和表面粗糙度。

②尽量使数值计算简单,以减少编程工作量。

③尽量缩短加工路线,减少刀具空行程的时间和换刀次数,以提高生产率。

(3)选择刀具

数控机床上用的刀具应满足安装调整方便、刚性好、精度高、耐用度好等要求。车削与铣削用刀具的说明见表7.5-11。

表7.5-11 刀具选择

(4)选择切削用量

切削用量主要包括主轴转速、切削深度与宽度、进给速度等,各种切削用量的参数,都应在程序中明确。具体数值应根据机床说明书中规定的要求以及耐用度,并结合实际经验采用类比法来确定,表7.5-12中对各参数的确定进行了简单的说明。

表7.5-12 切削用量选择

(5)工艺文件编制

数控加工工艺文件既是数控加工、产品验收的依据,也是操作者要遵守、执行的规范,同时也是产品零件重复生产在技术上的工艺资料积累和储备。数控加工工艺文件主要有工序卡、刀具调整单、机床调整单、零件的加工程序单等。