常用试验方法

出处:按学科分类—工业技术 江苏科学技术出版社《焊工简明实用手册》第418页(7710字)

金属材料焊接性的测试方法很多,参考文献[5]给予了较为全面的叙述。本书仅就常用的方法作一介绍。

(一)工艺焊接性间接评估法

1.钢材焊接冷裂纹敏感性碳当量计算

由于焊接热影响区的淬硬及冷裂纹倾向与钢种的化学成分有关,可以利用化学成分间接地评估钢材冷裂纹的敏感性。以碳的作用系数为1,把钢中包括碳在内的合金元素含量,按其作用大小换算成碳的相当含量,以此作为粗略评定钢材冷裂倾向的一种参考指标,即所谓碳当量法。表7.1-1列出了常用的碳当量公式及适用范围。因为世界各国和各研究单位所采用的试验方法和钢材牌号的不同,所建立的碳当量公式有所不同,使用时应注意适用范围。

表7.1-1 常用的碳当量公式及其适用范围

注:计算某钢种的碳当量时,直接把该钢种实际的合金元素的质量分数(%)代入表中公式相应元素的符号内。若给出的是元素含量范围,则取其上限值代入。

分析表7.1-1中各公式可总结出如下规律:即碳当量的数值越大,被焊钢材的淬硬倾向就越大,热影响区越容易产生冷裂纹。因此,就可以用碳当量的大小来评定钢材焊接性的优劣,并由此提出防止产生焊接裂纹的最佳焊接条件。评定时需注意:

①对于板厚小于20mm的钢材,若CE(IIW)<0.4%则淬硬倾向不大,焊接性良好,焊前不需预热;若CE(IIW)=0.4%~0.6%,钢材易淬硬,说明焊接性已变差,焊时需预热才能防止焊接裂纹的产生。随着板厚增大,预热温度要相应提高。

②日本JIS标准的碳当量公式除需考虑板厚因素外,还必须同时考虑钢材的强度级别。当板厚小于25mm,采用焊条电弧焊接,热输入为17kJ/cm时,规定了不产生裂纹的碳当量界限和相应的预热措施,见表7.1-2。

表7.1-2 按钢材强度和碳当量确定预热温度

③当使用美国焊接学会推荐的碳当量公式时,需根据计算出来的钢种碳当量再结合焊件的厚度从图7.1-1中查出该钢材的焊接性的优劣等级。再从表7.1-3中确定出不同焊接性钢材的最佳焊接条件。

图7.1-1 焊接性与碳当量及板厚关系

表7.1-3 不同焊接性等级钢材的最佳焊接条件

2.低合金钢焊接冷裂纹敏感性指数法

表7.1-1所列碳当量公式主要适用于碳素钢的结合性能评定。对于近代大力发展的低碳微量多合金元素的低合金高强钢,在评定焊接冷裂纹敏感性时,需要综合考虑材料的化学成分、熔敷金属中扩散氢含量、接头的拘束应力三大因素。因此,研究人员采用Y形铁研试验,提出了由上述三大因素共同作用下所建立的冷裂纹敏感指数数据公式。低合金钢焊接冷裂纹敏感性指数及焊接预热温度的确定原则见表7.1-4。

表7.1-4 冷裂纹敏感性数据及焊接预热温度确定

注:表中Pcm——冷裂纹敏感系数(%)。

其适用范围:C0.07%~0.22%,Si0%~0.60%,Mn0.40%~1.4%;Cu0%~0.50%,Ni0%~1.20%:Mo0%~0.70%,V0%~0.12%;Nb0%~0.04%,Ti0%~0.5%,B0%~0.005%,[H]——熔敷金属中扩散氢含量(日本JIS甘油法与我国GB/T 3965-1995测氢法等效)(mL/100g);

δ——被焊金属的板厚(mm),

R——拘束度(N/mm·mm),

——有效扩散氢(mL/100g);

——有效扩散氢(mL/100g);

λ——有效系数(低氢型焊条λ=0.6, ;酸性焊条λ=0.48,

;酸性焊条λ=0.48, )。

)。

我国根据国产低合金钢特点,考虑由Pcm、[H]、δ和钢材抗拉强度σb等因素,建立起的防止冷裂纹的预热温度计算公式:

To(℃)=324Pcm+17.7[H]+0.14σb+4.72δ-214

式中 [H]——熔敷金属的扩散氢含量(mL/100g)(GB/T 3965-1995);

Pcm——裂纹敏感系数(%)同表7.1-4表注公式;

σb——被焊金属抗拉强度(MPa);

δ——被焊金属板厚(mm)。

此公式含钢材强度因素。

3.热裂纹敏感指数法

在试验研究的基础上提出可预测或评估金属材料热裂纹倾向的指(系)数方法。

①热裂纹敏感系数(简称HCS)法其计算公式为:

当HCS≤2时,不会产生热裂纹。HCS愈大的金属材料,其热裂纹敏感性也愈高。

②临界应变增长率(简称CST)法用下式计算:

CST=(-19.2ω(C)-97.2ω(S)-0.8ω(Cu)-1.0ω(Ni)+3.9ω(Mn)+65.7ω(Nb)-618.5ω(B)+7.0)×10-4

当CST≥6.5×10-4时,可以防止裂纹。

4.焊接热影响区(HAZ)最高硬度法

采用焊接热影响区的最高硬度间接地评价被焊钢材的淬硬倾向和冷裂纹的敏感性,因其测定的方法简单易行,已被国际焊接学会(IIW)采用,我国也已制定了适用于手弧焊的国家标准:GB/T 4675.5-1984,《焊接性试验 焊接热影响区最高硬度试验方法》。具体试验要点如下:

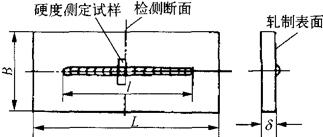

①试件制备。试件的形状和尺寸分别见图7.1-2和表7.1-5。试件标准厚度为20mm,若实际板厚超过20mm,则用机械加工成20mm厚,并保留一个轧制表面。若板厚小于20mm,则不需加工。可用气割下料,1号、2号试件各备一块。

图7.1-2 试件的形状

表7.1-5 试件尺寸 (mm)

②试验条件。焊前清除试件表面的水、油、铁锈及过厚的氧化皮;焊时试件两端要支承架空,试件下面留有足够空间:1号试件在室温,2号试件在预热温度下进行焊接;采用平焊位置,沿试件轧制表面的中心线焊出长为(125±10)mm的焊缝,见图7.1-2。用直径为4mm焊条,焊接电流(170+10)A,焊接速度为(150±10)mm/min施焊。焊后在静止空气中自然冷却,不进行任何热处理。

③硬度的测定。焊后经12h冷却后,在室温下用机械加工方法垂直切割焊缝中部,在此断面上取硬度测量试样。试样的检测面经研磨后再腐蚀。然后按图7.1-3所示,划一条既切于熔合线底部切点O,又平行于试样轧制表面的直线。在室温下沿直线上每隔0.5mm测一点,用载荷为10kg的维氏硬度计测定。以切点O及其两侧各7个以上的点作为硬度的测定点。硬度试验应按GB/T 4340.1-1999《金属维氏硬度试验 第1部分:试验方法》规定执行。

图7.1-3 测定硬度的位置

(二)工艺焊接性直接试验法

工艺焊接性的直接试验方法有上百种,较为常用的也有数十种之多,其中有些已标准化。目前众多工艺焊接性直接试验方法中,绝大多数是针对某种钢材在焊接过程中出现某类裂纹问题而设计的。通过这些试验,可以直接定性或定量地评定被焊金属产生某种裂纹的倾向性的严重程度。

1.斜Y形坡口焊接裂纹试验方法(GB/T 4675.1-1984)

斜Y形坡口焊接裂纹试验方法是一种定量评定碳素钢、低合金高强钢材焊接热影响区冷裂纹敏感性和再热裂纹敏感性的试验方法。该方法的最大特点就是简单易行,有较好的再现性。具体试验步骤:

①试件制备。试件形状及尺寸如图7.1-4所示,由被焊钢材制成。板厚δ不作规定,常用9~38mm,坡口用机械切削加工。每一种试验条件要制备两块以上试件。两端各在60mm范围内施焊拘束焊缝,双面焊透。要保证待焊试验焊缝处有2mm装配间隙和不产生角变形。

图7.1-4 试件的形状及尺寸

②试验条件。试验焊缝用焊条原则上与试验钢材相匹配,焊前严格烘干;根据需要可在各种预热温度下焊接;推荐采用下列焊接工艺参数:焊条直径4mm,焊接电流(170±10)A,电弧电压(24±2)V,焊接速度(150±10)mm/min。用焊条电弧焊时按图7.1-5(a)所示施焊试验焊缝,用焊条自动送进装置施焊时按图7.1-5(b)所示进行。只焊一道焊缝不填满坡口,焊后48h后才进行裂纹检测和解剖。

(a)手弧焊

(b)自动送进焊条电弧焊

图7.1-5 试验焊缝的焊接方式

③检测与计算。用肉眼或手持放大镜来检测焊接接头的表面和断面是否有裂纹。并按下列方法分别计算表面、根部和断面的裂纹率。

a)表面裂纹率Cf,见图7.1-6(a),按下式计算:

(a)表面裂纹

(b)根部裂纹

(c)断面裂纹

图7.1-6 试样裂纹长度计算

式中 ∑lf——表面裂纹长度之和(mm);

L——试验焊缝长度(mm)。

b)根部裂纹率Cr。用适当方法着色试件,然后把它拉断或弯断,按图7.1-6(b)测根部裂纹长度。按下式计算Cr:

式中 ∑lr——根部裂纹长度之和(mm)。

c)断面裂纹率CS。用机械加工方法在试验焊缝上等分切出4~6块试样。检查五个横断面上的裂纹深度HS,见图7.1-6(c)。按下式计算CS:

式中 ∑HS——5个断面裂纹深度的总和(mm);

∑H——5个断面焊缝的最小厚度的总和(mm)。

对裂纹率的计算可以进行焊接性能评定。对于低合金钢的评定,一般认为表面裂纹率应小于20%,此时用于生产比较安全,但根部裂纹不允许有。

当试验用的焊接工艺参数不变,改变预热温度进行试验,就可以测定出防止冷裂纹的临界预热温度,作为评定低合金钢冷裂纹敏感性指标。

在用斜Y形坡口焊接裂纹试验方法进行再热裂纹敏感性评定时,试验程序及要求均与上述冷裂纹敏感性指标评定一样,区别仅在于为了防止产生冷裂纹,焊接时应适当预热,焊后检验无裂纹后再进行消除应力热处理。

2.插销试验法(GB/T 9446-1988)

插销试验法是一种定量评定钢材焊接热影响区对冷裂和再热裂纹(双插销)敏感性的试验方法。

试验方法

将直径为6mm或8mm的圆柱形试棒(即插销)插入同直径底板的圆孔内,试棒上端有环形或螺形缺口,当插销上平面与底板上表面平齐时,在底板通过插销上平面的缺口处焊一道焊缝,尽量使焊缝中心线通过插销的端面中心,该焊道的熔深,应保证缺口位于热影响区的粗晶部位。在焊接结束后一定时间内按相应要求规定,在插销下端部施加拉伸载荷。插销在靠近熔合线的热影响区产生裂缝。裂缝的开始产生可用声发射仪监视。用试件不断裂时所承受的最大应力来评定材料的冷裂敏感性。插销试验示意见图7.1-7。

图7.1-7 插销试验示意图

①插销试件。插销试件的尺寸见图7.1-8。插销试件缺口的位置及形状精度直接影响断裂应力的大小,试件在试验前要严格检查,不合格的试件不能进行试验。插销试件截取位置,一般是试件长度方向与轧制方向一致,也可根据试验要求确定。板厚小于或等于25mm时、在板厚中心截取试件;板厚大于25mm时,在板厚的1/4处截取试件。

图7.1-8 插销试样的尺寸

圆柱直径 A=8mm(也可用6mm);

缺口深度 h=(0.5±0.05)mm;

缺口角度 θ=40°±2°;

缺口根部半径 R=(0.1±0.02)mm,

缺口位置a 根据焊接线能量确定

②底板。底板的材质可以与所试材料即插销试件材质相同,也可采用相近的材料。底板尺寸为:300×200mm,δ=10~30mm。仅一个条件进行试验时,采用δ=20mm的底板。底板上圆孔应采用铰孔,插销与圆孔采用滑配合较好,如间隙过大会使该处熔深过大,使缺口熔合,影响试验结果。底板的尺寸见图7.1-9。

图7.1-9 插销试件的底板

③加载温度。一般在焊缝冷却到150℃时加载,从加载到断裂的时间最少为16h。

④焊缝。焊缝长100~150mm,施焊时应控制焊接工艺参数的稳定。当焊条直径为4mm,电流160A,电压25V,焊接速度150mm/min,线能量为1.64J/mm时,熔深为2mm。所以插销缺口位置a=2mm,正好在熔合线附近的粗晶区。

⑤临界应力的确定。临界应力就是插销不产生断裂的最高应力值。每一种试验条件下临界应力可按下列方法确定:若在某一应力下,有的试件断裂,有的试件不断,则在低于此应力19.6MPa的应力下再作两个试样,如都不断,则确定后者为临界应力σ0。

3.刚性固定对接裂纹试验法(GB/T 13817-1992)

适用范围:冷裂、热裂及再热裂纹抗裂试验。

刚性固定对接裂纹试验试件见图7.1-10。

图7.1-10 刚性固定对接裂纹试验试件

当δ<12mm时K=δ

当δ≥12mm时K=12mm

试验条件及步骤:先焊四周固定焊缝,再按实际施工选用的焊接工艺参数及层间温度进行单层或多层焊。应与实际产品结构相同,焊后停留48h后,以垂直焊缝方向取出厚度15mm的磨片,进行低倍放大的裂纹检验,用裂与不裂或测定裂纹率来评定材料的抗裂性能。每种条件焊两块试件。

4.窗形拘束试验

窗形拘束试验主要用于多层焊时焊缝的横向裂纹敏感性,以及选择防止这类裂缝所需采用的焊接材料和工艺措施。

窗形拘束试验示意图7.1-11(a)。

图7.1-11 窗形拘束试验的试件

底板中央开340mm×470mm窗口,试板180mm×500mm两块,开X形的坡口。

先将试板焊到窗口部位,试验时用多层焊填满坡口。焊后放置49h以上,再取下试板,先进行X射线检查裂缝,再沿焊缝中心线纵向剖开,见图7.1-11(b),在磨片上检查裂纹。按断面裂纹率计算公式进行计算。

以上介绍的焊接性试验方法,每种方法都有其特定的拘束程度、冷却速度,它们与实际施焊的条件和实际结构相比,都不是绝对一致的。因此,焊接性试验结果的评定只具有相对比较的意义,而不能完全代表实际施焊中的情况,应将焊接性试验结果与实际施焊条件作多方面分析和实践,确定合理的操作规程和工艺措施。