珠光体耐热钢

出处:按学科分类—工业技术 江苏科学技术出版社《焊工简明实用手册》第506页(1884字)

1.珠光体耐热钢的分类牌号及性能

这类钢的合金元素总含量一般不超过5%~7%,正火后得到珠光体组织,在500~600℃时具有良好的热强性,冷加工、热加工和焊接性能也良好,价格比较便宜。因此这种钢被广泛地应用。

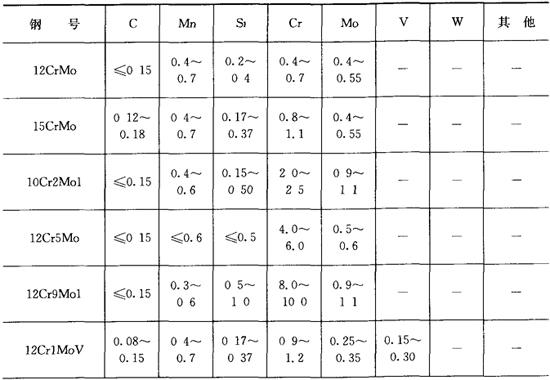

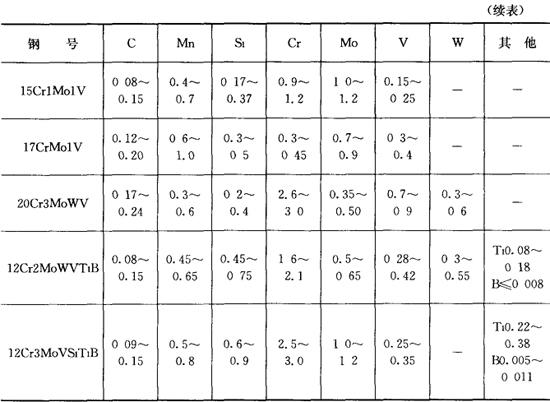

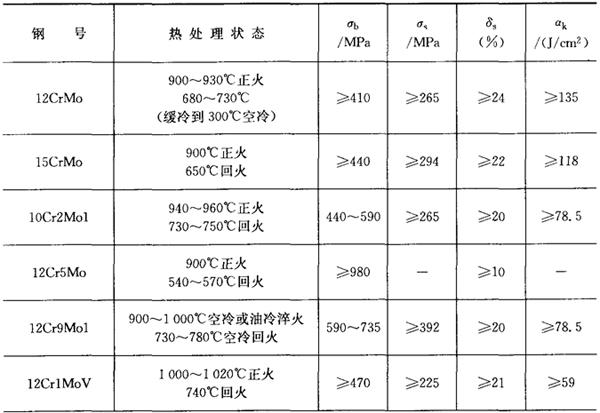

常用珠光体耐热钢及其化学成分如表7.6-1所示。表中两种含硼钢已不是纯珠光体钢,这种钢正火处理后的组织结构为贝氏体,回火后的组织结构为铁素体和碳化物。表7.6-2是常用珠光体耐热钢的常温力学性能。

表7.6-1 常用珠光体耐热钢及其化学成分(%)

表7.6-2 常用珠光体耐热钢的常温机械性能

2.珠光体耐热钢的焊接

珠光体耐热钢的焊接问题主要有:冷裂纹、再热裂纹和回火脆性。

珠光体耐热钢常用的焊接方法有手工电弧焊,埋弧自动焊,钨极惰性气体保护焊(TIG焊),熔化极惰性气体保护焊(MIG焊)、CO2气体保护焊、电子束焊、电渣焊、电阻焊和钎焊等。在薄板和小直径管子对接时,也采用氧-乙炔焰气焊方法,但由于这种焊接方法不能充分保证耐热钢的接头质量,因此在大批量生产的情况下,这种焊接方法已很少用。另外,对于小棒材和小直径薄壁管也可采用电阻焊,电阻焊工艺可参考不锈钢电阻焊。无论采用哪种焊接方法,焊后必须满足其焊接接头的设计要求。

珠光体耐热钢焊接工艺特点:

(1)预热和层间温度的控制

预热和层间温度的控制是防止珠光体耐热钢产生裂纹的一种比较有效的工艺措施。预热和层间温度已趋于规范化,例如在JB1613-1981《锅炉受压元件焊接技术条件》中规定了锅筒和管子接头等的预热温度。一般情况下,珠光体耐热钢的预热温度和层间温度应控制在150~350℃之间。

(2)焊接规范

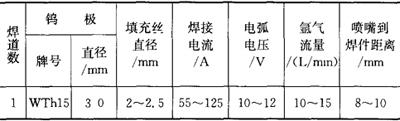

焊接生产中最常用的两种焊接方法是钨极氩弧焊盖面和埋弧自动焊。管子钨极氩弧焊封底规范参数如表7.6-3。

表7.6-3 钨极氩弧焊封底规范参数

(3)焊后回火处理

珠光体耐热钢一般情况下是经过热处理后供货使用的,其热处理规范如表7.6-2所示。

(4)焊接材料的选择

珠光体耐热钢长期处于高温、高压条件下工作,对接头的质量要求较高,无论是常温力学性能,还是高温性能,抗氧化性及组织稳定性等方面都必须满足产品运行的技术要求。因此焊接材料的选择是十分重要的。焊接材料的选择应力求焊缝金属成分和力学性能与母材相匹配。如果焊缝金属成分与母材成分相差很大时,其接头长期在高温下工作或经焊后热处理,因成分不均匀,有些元素将发生扩散,结果导致接头的持久强度明显降低。但在实际焊接生产中,为了防止焊缝金属热裂纹,焊缝金属的含碳量一般要比母材金属低一些(但一般不低于0.07%),此时的焊缝金属性能有时要低于母材一些,但若焊接材料选择适当,焊缝金属的性能是完全能与母材相匹配的。焊缝金属强度不宜选得过高,如果过高会导致焊缝的塑性降低,冷弯角变小,甚至形成裂纹。常用珠光体耐热钢的焊接材料如表7.6-4所示。另外,在焊补缺陷或者焊后不能进行热处理的情况下,还可以选用奥氏体钢焊条,这样可以防止冷裂纹的产生。但这种接头长期在高温下工作会导致焊缝金属的σ相脆性,在交变温度条件下工作时还会引起熔合区的开裂。这些都是奥氏体钢焊条选用时需要注意的问题。焊接过程严控氢的来源,焊材需按产品规定烘干后使用。

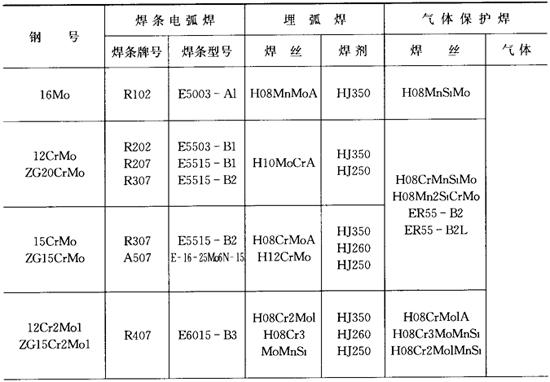

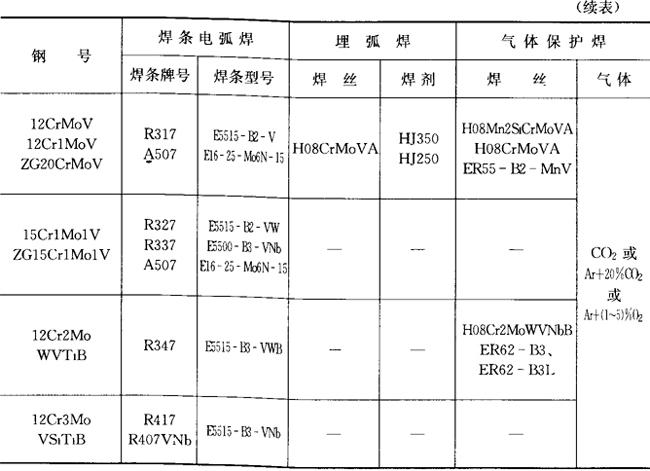

表7.6-4 常用珠光体耐热钢的焊接材料