劳动工时定额

出处:按学科分类—工业技术 江苏科学技术出版社《焊工简明实用手册》第689页(5147字)

1.劳动工时定额的概念及其构成

劳动定额是在一定的生产技术组织条件下,为完成某项工作所规定的必需的劳动消耗的标准量。劳动定额的研究和制定与具体的生产技术组织条件有密切的关系,也就是说劳动定额是与生产的各项要素,如劳动力水平(包括工人的技术等级、文化素质等)、劳动对象(即原材料的特点或所生产产品结构工艺的复杂性等)和劳动工具(包括机械设备、工艺装备)等紧密相关的。

2.焊接结构生产劳动定额时间构成

根据时间消耗分类方法,焊接一批产品的定额时间计算公式为:

T批=(T单件·N+T准)/60

焊接每米焊缝的定额时间计算公式为:

T米缝=(T基+T′辅)·(1+K)·K1

焊接一件产品的定额时间计算公式为:

T单件=[(T基+T′辅)L+T″辅]·(1+K)·K1

式中 T批——焊接一批产品的总定额时间(h);

T准——一批产品的准备结束时间(min);

N——一批产品的数量;

T米缝——每焊接一米焊缝的定额时间(min/m);

——与焊接有关的辅助时间(min);

——与焊接有关的辅助时间(min);

T基——焊接的基本时间,即熔化焊条或焊丝形成焊缝的时间(mm);

——与焊缝无关但与工件有关的辅助时间(min);

——与焊缝无关但与工件有关的辅助时间(min);

L——单件产品的焊缝总长度(m);

K——布置工作地及休息与自然需要时间占作业时间的百分数;

K1——考虑到焊缝特点的一个系数,根据工作性质来决定其取值。

3.手工电弧焊时间定额的制定

(1)焊接基本时间影响因素的分析及计算

焊接的基本时间就是熔化焊条形成焊缝所消耗的时间。影响焊接基本时间量的因素为焊条的熔化速度v(g/min)和形成焊缝所需熔化的金属质量G(g)。焊接基本时间的计算公式为:

式中 T基——焊接基本时间(min);

G——形成焊缝所需熔化的金属质量(g);

v——焊条的熔化速度(g/min);

α——焊条的熔化系数(g/A·h),α与焊条的牌号、电流的种类、焊缝在空间中的位置有关,如表8.3-5所示。

表8.3-5 熔化系数值

I——焊接电流强度(A),I与焊缝的特征、焊件的厚度、焊缝层数、焊条直径、焊条种类及焊缝的空间位置有关,如表8.3-6所示。

表8.3-6 焊接电流强度数值

F——焊缝的横断面积(mm2),F与焊缝的坡口形状和焊件的厚度有关,如表8.3-7所示。

表8.3-7 断面面积数值 (mm2)

L——焊缝长度(m);

γ——焊条金属的密度(g/cm3),焊皮电焊条取γ=7.6g/cm3;光焊条取γ=7.8g/cm3。

对分成几层焊接的厚度较大工件,此时焊接的基本时间须按层分别计算,然后再求其和,其计算公式如下式所示:

编制焊接时间标准时,为便于制表和使用,一般均按焊接每米焊缝的基本时间计算:

以上各式所求出的T基均为理论数值,实际焊接基本时间的消耗也要比上述计算的理论值大。由此,一般采用对焊缝横截面积进行修正的办法来解决:

F=F理论·K

式中 F——为对理论面积进行修正后,用于计算定额的当量面积;

F理论——理论面积;

K——为考虑到焊缝表面的不平和焊条金属的流失、飞溅而采用的修正系数,K的值可参照表8.3-8来取。

表8.3-8 断面增大系数

(2)焊接辅助时间影响因素的分析及计算

手工电弧焊接辅助时间由与焊接有关的辅助时间和与焊缝无关但与工件有关的辅助时间两部分组成。与焊缝有关的辅助时间包括换焊条时间、检查与测量焊缝时间及清理焊缝和边缘时间。

换焊条时间:在焊接过程中,更换焊条所消耗的时间等于每更换一次焊条所消耗的时间与焊条更换次数的乘积。每更换一次焊条所需要的时间消耗可通过测时取得,一般情况下,平焊、立焊、横焊取0.18min/次;仰焊取0.25min/次。

焊条的更换次数可按下式计算确定:

式中 N——为焊条的更换次数;

G——焊缝金属质量(g);

g——每一根焊条实际能熔化的焊条金属质量(g);

d——焊条金属直径(mm);

L——焊条全长(mm);

L1——焊条料头(废弃部分)长,一般L1=50~60(mm);

K——由于焊缝金属的流失和飞溅所造成的焊条熔化部分金属的损失系数,一般取K=0.15~0.2;

γ——焊条金属密度(g/mm3)。

转换上式,将各种数据代入则可求得熔化每立方毫米金属所分摊的更换焊条的时间消耗值,其计算公式如下:

为使用方便,今将各种不同直径的焊条按熔化每立方毫米焊条金属所分摊的更换焊条的时间列表8.3-9所示。

表8.3-9 熔化每立方毫米焊条金属的平均更换焊条时间 (min)

检查和测量焊缝时间:可通过测量时来取得,一般按焊缝的空间位置不同,以检查和测量每1m长焊缝所消耗的时间为单位来计算,如表8.3-10所示。

表8.3-10 检查和测量焊缝时间 (min)

清理焊缝和边缘时间:清理焊缝熔渣和修正焊缝所需时间消耗与焊缝空间位置、焊条种类、焊缝的施焊层数和焊缝截面积大小有关,可按下列经验公式计算确定。

T清=L[0.6+1.2(n-1)](min)

式中 L——焊缝长度(mm);

n——施焊层数。

与工件有关的辅助时间包括焊件的装卡和卸下时间、在焊接中翻转焊件的时间、在焊接中的行走时间和在焊件上作标记(焊缝打印)时间。

焊件的装卸和翻转时间:焊件的装卸和翻转时间与焊件的质量和起重方法有关,可通过测时方法确定。表8.3-11所示为参考数据。

表8.3-11 焊件的装卸和翻转时间

行走时间:行走时间即在焊接过程中,工人变动工作位置所消耗的时间,这类时间消耗与工作条件、焊件大小和形状有关,可通过测时方法确定。表8.3-12为参考数据。

表8.3-12 行走时间 (min)

焊缝打印时间:这类时间消耗主要发生在对焊缝质量要求高的产品,如密封容器及受力构件等,通常打印一处可取0.25min。

(3)工作地布置、休息与生理需要时间的确定

工作地布置时间消耗按照对焊接作业时间的百分比确定。室内工作取3%;室外工作取5%;休息与生理需要时间主要取决于焊接工作环境和条件,也是按对作业时间的百分比来确定。表8.3-13所示为参考数据。

表8.3-13 休息与生理需要时间 (min)

(4)焊接准备和结束时间的确定

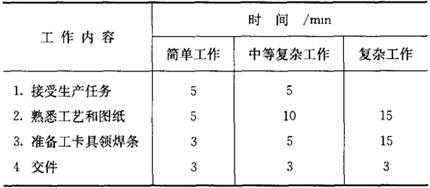

焊接的准备和结束时间,与焊接工作复杂程度有关,可通过测时方法确定。表8.3-14为单件、小批焊接工作准备与结束时间参考数据。

表8.3-14 单件、小批焊接工作准备与结束时间

4.自动电弧焊工时定额的制定

制定自动电弧焊定额时,首先应通过工作日写实等方法,了解其工作内容、方法和程序,并在此基础上制定典型作业表,再按工时分类原则,分别制定标准,其方法与手工电弧焊相同。

自动电弧焊焊接规范的主要参数有三个,即焊接电流、焊接电压和焊接速度。在焊接过程中,必须正确处理焊丝的进给速度与焊接速度的关系,以保证焊接工作的顺利进行。

每小时熔化焊丝的质量为:

式中 v1——焊丝的进给速度(m/h);

d——焊丝的直径(mm);

ρ——焊丝金属的密度(g/mm3)。

每小时焊缝所需焊缝金属质量为

G缝=Fρυ2

式中 v2——焊接速度(单位为m/h),半自动焊一般取v2=15~40(m/h),自动焊取v2不得超过90(m/h)

按形成焊缝的条件得知:G丝=G缝

则

就是说,当焊丝的进给速度与焊缝的焊接速度保持上述比例关系时,才能保证形成质量合格的焊缝。此时焊丝和电力的消耗也是最经济的。

自动电弧焊的辅助时间由安装与卸下工件、准备和操作自动电焊机、清理焊缝边缘和收集焊剂等所组成,可通过测时获取资料编制标准,供制定定额使用。其他三者如工作地的布置、休息与生理需要时间均按作业时间的百分比来确定。