大米加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第8页(11276字)

1 概述

大米是以稻谷为原料加工而成的粮食,大米加工装备则是将稻谷加工成大米的装备。由于我国稻谷产量居世界第一位,全国约有2/3的人以稻谷为主食,因此,稻谷加工工业在我国占有相当重要的地位。

由于稻谷种类不同,大致可分为籼稻谷、粳稻谷、籼糯谷和粳糯稻谷四类。虽然各种稻谷的形态结构有一定差异,但在加工过程中都要经过清理除杂、砻谷、谷糙分离、碾米及成品处理等工序。

本节重点介绍大米加工的工艺流程和其中具有代表性的关键设备。目前,在国内外大米加工装备已成套,并有较高水平。

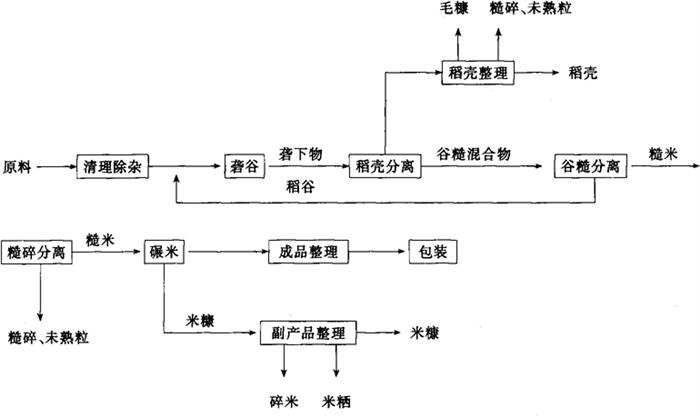

2 大米加工工艺流程(图1-2-1)

图1-2-1 大米加工工艺流程图

2.1 除杂

由于稻谷在收割、运输、贮藏中不同程度的混有并肩石、稗子、稻秆、石块、金属等杂质,如果不将它们去除,将对以后的加工产生很大的危害。例如:金属与机器剧烈摩擦会产生火花引发爆炸,稗子等会阻塞机器,影响生产。而粒径微小的尘土会造成粉尘飞扬,危害工人健康。所以根据谷粒与不同杂质的不同性质,可以采用不同的清杂方法。

2.1.1 筛选法 利用谷粒与杂质的大小和形状的不同,选择合适的筛网进行分选式分级。筛面可分为静止和运动两种。常用的有振动筛、圆筛、平面回转筛、高速振动筛等。可以清除大于或小于谷粒的杂质。

2.1.2 风选法 利用谷粒与杂质的空气动力学性质的不同进行分选。常用的有吸式风选器、吹式风选器和循环风选器等,可除去轻型杂质。

2.1.3 相对密度法 利用谷粒与杂质相对密度的不同进行分选。常用的有相对密度去石机,可以除去同稻谷相似,但相对密度不同的石子、泥块等杂质。

2.1.4 磁选法 利用谷粒与杂质有无磁性来进行分选。常用的有永磁滚筒,可以除去磁性金属杂质。

另外,还有精选法和静电分选法,但由于除杂效果不够理想,所以没有在生产中大规模采用。

对除杂工段的要求是含杂量不超过0.6%,其中含砂不超过1粒/kg,含稗不超过130粒/kg。

2.2 砻谷

砻谷是去掉稻谷颖壳(俗称脱壳)的工艺过程。在砻谷过程中,稻谷的物理结构、水分、粒形、饱满程度和均匀性直接影响砻谷的结果。如果水分较低,粒形整齐、饱满,强度高,并且薄而松弛的稻谷,产生的碎米少,产量高,胶耗低。对于粒形不整,并混有杂质的稻谷则工艺效果差,增加回砻谷量。所以应将大、小粒分开加工。

目前,在砻谷工段使用的设备有胶辊砻谷机、辊带砻谷机、砂盘砻谷机和离心砻谷机。其中最常用的是胶辊砻谷机。砻谷的方法有挤压搓撕脱壳、端压搓撕脱壳和撞击脱壳。其工作原理是利用与稻谷相接触的不同的面的不同速率,在摩擦力的作用下使稻壳与糙米分离。

2.2.1 线速 增加线速,则可提高脱壳率,提高台时产量。但当缓冲较差,稻谷强度又低时,往往会因线速提高,而增加碎米率。当稻谷强度较高时,为提高产量,可以提高线速度。线速为14m/s时,线速差为:

大粒粳稻谷:1.8~2.0m/s

一般粳稻谷及易脱壳籼稻谷:2.3~2.6m/s

一般籼稻谷:2.6~2.8m/s

细长籼稻谷:2.9~3.2m/s

2.2.2 相对位移长度 稻谷在胶辊上段工作区的位移长度超过脱壳必要长度时,脱壳率和产量都显着提高,但碎米率增加,位移长度再增加时,脱壳率提高缓慢,而胶耗直线增加。

操作要求:

(1)胶辊安装 要保证胶辊与轴的同心度和减少胶辊对轴的偏重。

(2)流量 适当加大流量,有利于提高产量,降低胶耗。但流量过大,会增加碎米率和胶耗,降低脱壳率。

(3)辊压 辊压大小直接影响脱壳率、碎米率、产量和胶耗。辊压加大,脱壳率增加,碎米率增加,胶耗加大。

2.3 谷壳分离与谷糙分离

从砻谷机出来的砻下物主要是糙米、尚未脱壳的稻谷、稻壳和一些副产品。在进入碾米工序前,必须将糙米分出来,这一过程常通过稻壳分离、谷糙分离和糙碎分离来完成。

2.3.1 稻壳分离 稻壳分离是利用谷壳与糙米、稻谷的悬浮速度的不同采用风选法。其设备通常安装在砻谷机上。当混杂物经过缓冲槽后,在鱼鳞孔淌板上由风力使谷壳与谷糙混合物自动分成上下两层,分离区有较大的分离面积,较长的分离时间,谷壳由风吹(吸)出,通过风道排出,再经过重力沉降或离心沉降将谷壳收集起来。

2.3.2 谷糙分离 稻谷和糙米的表面性状、弹性、粒度均有差别。因此可用谷糙分离筛和谷糙分离机将它们分开。

部颁标准要求每千克糙米的含谷量不得超过40粒。如果糙米中含谷过多,会影响碾米的工艺效果,降低成品大米的质量。回砻谷含糙不得超过10%,含糙过多会使砻谷机的产量、胶耗和动力消耗受到影响,并且会使糙米受到损伤,增加碎米和爆腰,影响出米率。同时,还会使糙米表面沾胶发黑,降低成品大米质量。

2.3.3 糙碎分离 糙碎和未熟粒的粒度及悬浮速度与稻壳不同,利用筛选和风选可将它们分离。

2.4 碾米

2.4.1 碾米 碾米是指剥离糙米表面的皮层组织,制成符合规定的标准成品大米。糙米的去皮程度是标志大米精度的主要依据,糙米去皮愈多,则成品大米的精度愈高。

由于糙米的皮层比较光滑,韧性较强,与胚乳之间有一定的联结力。要除去皮层,就要使糙米与米机碾白室构件产生作用力。按去皮的作用性质不同,可分为擦离碾白、碾削碾白和混合碾白三种。

碾米的基本要求:应在保证成品大米符合规定质量标准的前提下,尽量保持米粒完整,减少碎米,提高出米率,提高大米纯度,降低动力消耗。

减少碎米是衡量成品大米质量和商品价值的重要依据。我国规定大米含碎的3个指标为晚粳米为15%,早粳米和晚籼米为30%,早籼米为35%。由于各国对含碎标准相差悬殊,最低为4%,最高为50%。最近国际市场上还出现一种含碎小于2%的全整米。

2.4.2 成品整理 成品整理是将碾米机碾制成的白米,将其中的米糠和碎米进行分离,大体可分为擦米、凉米和成品分级三个工序。

(1)擦米 擦米主要是擦除附粘在白米表面的糠粉,使白米表面光洁,提高成品的外观色泽。国内外常用的擦米机均用棕毛、皮革或橡胶等柔软材料制成擦米辊。现在也有用铁辊擦米,并取得了较好效果。

(2)凉米 凉米的目的是降低米温,以利于储藏,否则容易使成品发热霉变。凉米的设备有风选器、冷却塔和凉米箱等。

(3)分级 成品分级的目的是根据成品的质量要求分离出超过标准的碎米。分级的设备欧洲国家常采用滚筒精选机和碟片精选机。我国和亚洲国家则多使用多道筛面或多层不同规格筛眼的圆孔筛进行筛选。

2.5 副产品整理

副产品整理主要是分离米糠中的碎米、米粞,以及有时因米筛破损而漏入米糠中的少量碎米。米糠整理一般采用风选和筛选方法。常用的筛选设备有振动筛、圆筛、跳筛、平面回转筛等。

2.6 稻壳整理

稻壳分离后得到的稻壳中含有毛糠、糙碎和未熟粒等。可利用风选法或风筛法将它们分离。

3 关键设备

进行稻谷加工的关键设备主要有振动筛、砻谷机、谷壳、谷糙分离机、碾米机等。

3.1 除杂设备

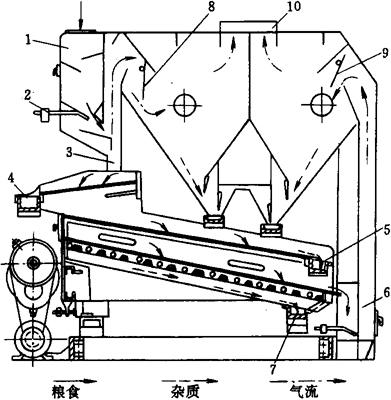

3.1.1 振动筛(图1-2-2) 振动筛是碾米厂最常见的清理分级设备,它是由筛体和吸风装置组合而成的吸风筛选机振动机构带动筛体作倾斜往复运动。按照筛体的传动方式,可分为自动平衡传动筛和偏心传动振动筛两种,筛面振动频率为500~600次/min。振动筛的标准系列以筛面宽度为振动筛的定型规格,振动筛主要由进料机构、筛体、吸风除尘机构、筛清理机构、传动机构组成。

图1-2-2 振动筛结构示意图

1-进料斗 2-压力活门 3-进口吸风道 4-大杂质出口 5-中杂质出口 6-出口吸风道 7-小杂质出口 8,9-风量调节活门 10-吸风口

工作过程:稻谷进入进料斗1后,借压力活门2的作用,沿筛面宽度均匀地流入进口吸风道3,除去部分轻杂和灰尘后,进入第一筛面,筛上物为大型杂质,筛下物落到第二层筛面,筛上物为中型杂质,筛下物继续流到第三层筛面上,再分离小杂质,此时粮粒成为筛上物,在出口吸风道6经第二次吸风处理流出机外。穿过第三层筛孔的小杂质则从小杂质出口7排出。清理出的各种下脚中不应含有完整的粮粒。振动筛是一种除杂效率较高的清理设备。

3.1.2 高速筛(图1-2-3) 高速筛主要用于清除稻谷在收割时混入的稗子,它的振动频率比振动筛要高得多,一般在1500次/min左右。它具有结构紧凑、流程简短、筛孔不易堵塞等特点。其标准系列为单进口(500mm,630mm,800mm)和双进口(800mm×2,1000mm×2,1250mm×2)两个通用范围。处理量从1.0~5.8t/h不等。

图1-2-3 高速筛工作原理图

1-进料口 2-轻杂出口 3-前风道 4-主筛 5-后风道 6-副筛 7-淌板

高速筛的筛体由主筛和副筛两部分组成。主筛包括上、下两部分,共4层并联筛面;副筛较小,分两层。作业时,含稗稻谷由进料口1喂入,经过分料机构进入第一层和第三层筛面。振动传动机构使筛体产生振动,物料过筛。4层筛的筛上物合并为净谷。第2层和第4层筛下物合并流入第1层副筛,第1层副筛筛下物得净稗,筛上物继续通过第2层副筛。第2层副筛筛下物则为谷稗混合物,回主筛进口处理,筛上物则作为净谷。

3.1.3 相对密度去石机(图1-2-4) 相对密度去石机是一种利用稻谷和杂质相对密度和悬浮速度的不同,借助气流的作用进行分选的去石设备,主要用于分离稻谷中分离筛选设备难以处理的并肩石和并肩泥块。

图1-2-4 相对密度去石机的工作原理图

相对密度去石机按使用气流情况的不同,可分为吹式相对密度去石机和吸式相对密度去石机。相对密度去石机由偏心连杆机构带动,作往复倾斜运动。

工作过程:谷粒从进料斗中经淌板落到鱼鳞板中段,由于受到筛板的往复运动和倾斜气流的共同作用,相对密度较小的稻谷浮在上层,而相对密度较大的砂石等则沉到下层与筛板接触。浮在上层的稻谷受到筛板的往复运动,在自身的重力和进入物料的推挤下,沿斜板逐渐向出料口下滑,而砂石在下层受到鱼鳞凸出边缘及气流的推力作用,沿凸面向上滑行,从出石口排出,从而完成谷石分离的任务。

米厂清理流程一般为:振动筛→高速筛→去石机。经过这几道清理后即得净谷,然后进入砻谷工序。清理后要求净谷含杂总量不超过0.60%。其中含砂不超过1粒/kg,含稗不应超过150粒/kg。

3.2 砻谷装备

3.2.1 胶辊砻谷机(图1-2-5) 胶辊砻谷机是目前应用最广泛的砻谷设备。它具有结构紧凑、占地面积小、产量高、脱壳率高、碎米少、操作方便等优点。缺点是造价和运行成本较高。

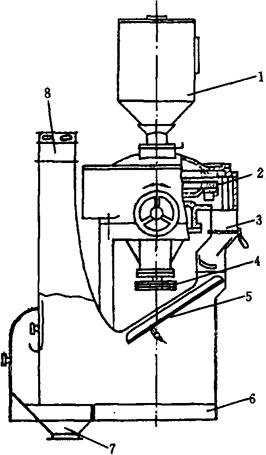

图1-2-5 胶辊砻谷机

1-进料斗 2-喂料淌板 3-谷壳排出口 4-慢辊 5-快辊 6-缓冲槽 7-谷壳分离装置 8-谷糙混合物出口

胶辊砻谷机是借助于一对相向转动,但有一定速度差的胶辊,在胶辊的压力下,对稻谷进行挤压和搓撕达到脱壳的目的,工作时稻谷由进料斗1通过喂料淌板2进入两橡胶辊筒之间进行脱壳,脱壳后的混合物在砻谷机底座的谷壳分离装置7中分离出谷壳,谷壳由吸风管排出。

3.2.2 砂盘砻谷机(图1-2-6) 砂盘砻谷机俗称砂砻。它具有结构简单、取材方便、造价低廉、砂盘能自行烧制等特点。

图1-2-6 砂盘砻谷机

1-进料斗 2-砂盘 3-连接斗 4-传动机构 5-谷壳分离装置 6-机架 7-谷糙混合物出口 8-谷壳排出口

砂砻主要由进料斗、砂盘、轧距调节机构、传动机构和谷壳分离装置等部分组成。主要工作机构是上、下两个平卧的砂盘。工作时,上盘固定不动,下盘作平面旋转运动。当谷粒由上砂盘中心进料斗1落入转动的下砂盘2时,在惯性离心力的作用下,便迅速进入金刚砂盘工作区(轧距)内。由于谷粒本身惯性离心力和下砂盘摩擦力的作用,使谷粒受到摩擦、挤压、剪切、搓撕等综合作用力,使谷壳破裂、脱离。脱壳后的混合物经连接斗3流入底部的谷壳分离装置5,分离出谷壳,并从垂直风道谷壳排出口8吸走。谷糙混合物由出料口排出机外。

与胶砻比较,其作用力强,对谷粒损伤较大,在许多地方逐渐被胶砻取代。

砂盘工作表面性状对稻谷的脱壳率及碎米率有很大影响,所以一般采用不同粒度的金刚砂按一定比例混合。

3.3 谷糙分离装备

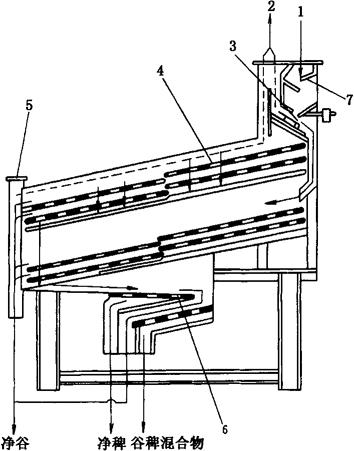

3.3.1 选糙溜筛(图1-2-7) 选糙溜筛具有结构简单、造价低、制作方便、不需动力等优点。但由于所需设备多、筛面多、筛理路线长、筛理效率低、占用厂房面积大、回流量大等缺点,不适用于原粮品种多变和采用气力输送的米厂。图1-2-7所示为6层筛面组成的多层谷糙分离溜筛的工艺流程图。筛体上装有双向螺杆式的筛面调节机构,用以调节筛面倾角。

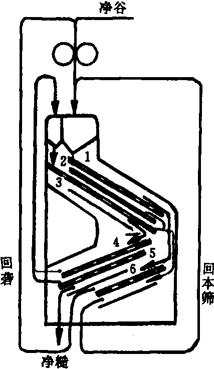

图1-2-7 选糙溜筛工艺流程图

1-第1层主筛 2-第2层主筛 3-第3层主筛 4-第4层主筛 5-第5层主筛 6-副筛

1~5层为主筛,第6层为副筛,副筛的筛下物与2层、3层主筛的筛上物合并回到第1层主筛,4层、5层主筛的筛上物合并回入第3层主筛,第5层主筛筛下物为净糙,第6层副筛筛上物为回砻谷。

3.3.2 谷糙分离平面回转筛(图1-2-8) 平面回转筛分长方形和圆形两种,分别以宽度和直径作为主要规格。由进料斗、筛体、偏心机构、传动调速装置、出料斗和机架等主要部件组成。它具有结构紧凑、筛理路线短、筛面利用率高、操作方便、回流量小等特点。在稻谷品种单一、粒度较整齐的情况下,具有良好的分离效果,是目前应用较广泛的一种设备。

图1-2-8 平面回转筛的谷糙分离工艺流程图

(1)长方形平面回转筛 (2)圆形平面回转筛

长方形和圆形平面回转筛的分离流程均为复式循环流程,采用集中进料方式,就是每一层的筛下物先由导料板集中,然后进入下一层筛面入口。

长方形筛是第1层筛上物为砻谷,筛下物连续经过第2层、第3层筛选后,成为净糙,第2层、第3层筛上物回本筛进口继续筛理。圆形筛分离时,混合连续经过回道筛面撇谷后即为净谷,第1层,第2层筛上物为回砻谷,第3层,第4层筛上物合并回本筛进口继续筛理。

3.3.3 巴基机(图1-2-9) 巴基机可分为调节振动频率和调节振幅两种。调节振幅又称可变冲程谷糙分离机,比前者分离效果好,适应性强。图1-2-9所示为可变冲程巴基机的结构示意图。它主要由进料机构、带有分离室和出料口的分离台及带有支持轮的机座三大部分组成。

工作时,谷糙混合物由进料槽通过分流装置均匀地落入分离台各个分选曲槽中,随分离台的往复运动而左右摆动。并自动分级,谷粒逐渐浮于料层上面,糙米则下沉底部。在运动中,混合物与曲槽凸出的三角形挡板发生撞击作用,由于谷粒的弹性较强,又浮在上层,产生较大的撞击力,由于连续撞击而向分离台上方移动。糙米则因集积在底部,加之弹性较差,表面光滑,不能连续撞击而顺着分离台下方滑动,使谷粒和糙米得到分离。

图1-2-9 可变冲程巴基机工作原理图

3.3.4 袋孔式振动谷糙分离机 袋孔式振动谷糙分离机又称摇动谷糙分离机。该机由进料装置、袋孔分选台、传动机构、筛面角度调节机构和机座等主要部件组成。

工作时,由于稻谷与糙米之间存在着相对密度、粒度及摩擦因数的不同,在分选面上摇动两种混合物的谷物层。当谷粒间开始产生相对运动时,相对密度大而粒度小的糙米则沉于谷物层下方,而稻谷却浮于上方。糙米在分选面的直接推动下移向分选面上方,占据着分选面的上方位置,而上层的稻谷滑向下方占据分选面的下方位置。另外,分选面凹凸孔的大小适合糙米进入,而稻谷难于进去。这种形状阻碍糙米向分选面下方流动,促使谷糙分离。

3.4 碾米装备

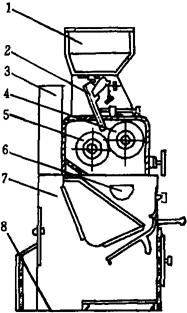

3.4.1 铁辊筒碾米机(图1-2-10) 铁辊筒碾米机具有结构简单、操作方便、造价低、用途广泛等特点。但该机加工籼米时,碎米较多,出米率较低,所以在农村的稻谷加工厂里应用比较广泛,在城市里则应用较少。

图1-2-10 铁辊筒碾米机结构

1-进料斗 2-流量调节结构 3-碾白辊 4-轴 5-刷米辊 6-出料口 7-糠粞料斗 8-分路器

铁辊筒碾米机是以擦离作用为主要的碾米方式,可用于糙米碾白,也可直接对稻谷碾白,适宜于碾制强度大的米粒,也可用于谷子碾米、大麦剥皮及饲料粉碎等。

铁辊筒碾米机主要由进料结构、碾白室、刷米室和机架等部分组成。碾白室包括碾白辊、米筛、米刀和压力门。刷米室包括螺旋推进器、铁辊筒、米筛和出料口等。米筛可以通用。

工作时,糙米由进料斗1沿切线方向进入碾白室,经过碾白辊3推碾、搓擦而碾白的米粒,再进入刷米室,经刷米辊刷去其表面的糠粉。白米由出料口6排出。碾下和刷下的糠粞混合物,则通过米筛从糠粞料斗7排出。

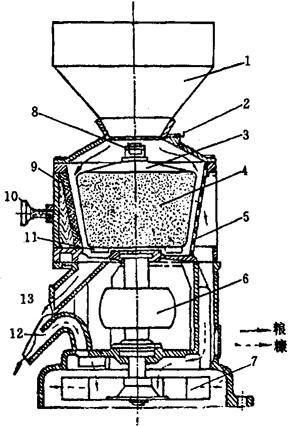

3.4.2 立式金刚砂碾米机(图1-2-11) 立式金刚砂碾米机是一种以碾削作用为主的碾米机。它的特点是压力小、速度大,一般采用多机碾白。可用于糙米碾白,也可用于杂粮碾白、大麦和燕麦剥皮等。

立式金刚砂碾米机主要是由碾白室、除糠机构和机架等部分组成。碾白室包括一个直立的砂臼4、米筛5和橡胶米刀9。砂臼是主要工作部件,周围装置3张米筛,每2块米筛间装1把橡胶米刀。

图1-2-11 立式金刚砂碾米机的结构简图

1-进料斗 2-进料插板 3-压盖 4-砂臼 5-米筛 6-皮带轮 7-风机叶轮 8-螺母 9-橡胶米刀 10-调节手轮 11-拨翅 12-吸风口 13-米粒出料口

工作时,糙米由进料斗1通过进料插板2进入砂臼4的压盖3部分,在石砂臼运转所产生的离心力作用下,被排入砂臼与米筛5所构成的碾白室内,由于砂臼的碾削作用,糠层被碾除。碾白的米粒在砂臼下的拨翅11处汇集,并从米粒出料口13排出。被碾下的糠层穿过米筛5筛孔,经米机的空心柱脚,由底部风机叶轮7吸入排出机外。米粒由出口排出机外时,也受到吸风的作用,可将混入的糠片吸走。

3.4.3 喷风碾米机(图1-2-12) 在加工高精度大米时可以采用该机。其结构特点为:将喷风机置于机内大米出口一侧,结构紧凑。

图1-2-12 喷风碾米机结构

1-进料斗 2-碾白室 3-喷风风机 4-吸糠风机 5-压紧轮 6-喷风风管

工作时,糙米从进料斗1经流量控制机构由螺旋推进器送入碾白室2。先利用砂辊进行碾削碾白,再用铁辊筒进行擦离碾白。在碾米过程中,由喷风风机3通过喷风风管6向碾白室内喷进适量的空气。碾米时产生的糠粞混合物由吸糠风机4吹至集糠器,故工作时无米糠外扬。碾白后由出口排出的白米在出口处经吸糠后即为成品大米。

采用喷风碾米,能使米粒在碾白过程中所产生的热量及水分及时散发出去,使米温低,色泽好,增加了米粒强度,减少了碎米。同时帮助米粒翻滚,促进米糠及时排出,提高效能。

3.5 成品及副产品整理设备

3.5.1 擦米机 擦米机的主要作用是擦除粘附在米粒表面的糠粉,使白米表面光洁,提高成品的外观色泽,并利于大米的贮藏和米糠的回收,常见有立式擦米机和卧式擦米机。

图1-2-13所示为卧式擦米机。其主要工作部件为-旋转的擦辊,上面装有螺旋形的橡胶带。白米从进料口1进入工作区,依靠擦辊3的转动使米粒在工作区内反复受到擦刷和翻动,将糠粉刷去,糠粉通过筛筒2从糖粞出口5排出。而米粒在倾斜橡胶带4的推送下,从出米口6排出。卧式擦米机具有比立式擦米机擦米路线长、作用缓和、擦米效率高、产生碎米少等特点。

图1-2-13 卧式擦米机

1-进料口 2-筛筒 3-擦辊 4-橡胶带 5-糠粞出口 6-出米口

3.5.2 凉米箱 凉米的常用设备有风选器、冷却塔和凉米箱等。凉米箱由顶部的卧式擦米机、6层之字形溜箱以及密闭的箱体组成。工作时,白米由进料口进入擦米机,出来的白米依次进入6层溜筛,和从凉米箱底部百页窗进入的冷空气逆向交叉接触。一方面米粒在各层筛面上与冷空气交换热量而降低米温;另一方面,气流可以吸出部分留在米粒中的米糠。带有米糠的热空气最后由擦米机顶部出风管经风机送入集糠器,使米糠收集在集糠器中。

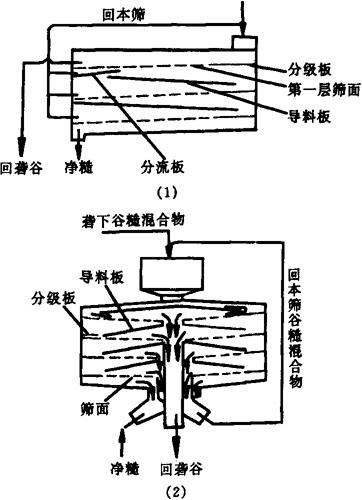

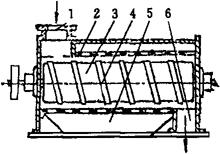

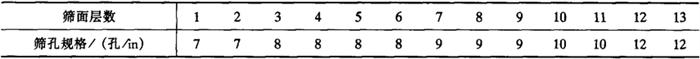

3.5.3 白米分级平筛(图1-2-14) 白米分级平筛是生产高精度、低含碎大米的白米分级筛。具有筛格层数多、筛理面积大、产量高、分级准确、效果好等特点。

如图1-2-14所示,该筛主要由筛箱、铁架、传动、吊挂、压紧、筛格等部分装配而成。筛格采用木结构,共分为两仓,每仓有顶格、底格和中间筛格共13格。分级时,多道不同规格的筛面进行连续筛选,并用橡皮球清理筛面,以防筛孔堵塞,直至含碎率达到要求。白米经筛选后,由5个出口排出。共有2个整米出口,即一个全整米和另一个含碎一般的米。其余3个为碎米出口,分级细致、准确。

图1-2-14 白米分级平筛及其分级流程

从分级流程图上看,其各层筛面的规格尺寸如表1-2-1所示。其中1~2层规格相同,3~6层规格相同,7~9层规格相同,10~11层规格相同,12~13层规格相同。分级时白米进入1层、2层筛面,筛下物顺次穿过通道下流,而1层筛上物进入4层筛面,2层筛上物进入3层筛面。最后3层、4层筛上物得到全整米。从4层出来的筛下物落到第5层筛面。仍然是筛下物顺次经通道下流,5~9层筛面依次两两相通,到第9层筛过筛后得到的筛上物为整米。第10层和第11层筛筛面相通,10层的筛上物继续到11层过筛,得到的筛上物为大碎米,两层的筛下物则由通道落至12层筛面。同样,12层与13层筛面相通,12层的筛上物继续到13层筛面过筛,筛下物由通道集中流出得到小碎米,筛上物为中碎米。

表1-2-1 筛孔规格表

近年来,碟片精选机得到发展,该机分离效果较好,可将碎米全部分离出来。