甘蔗糖加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第179页(7805字)

1 概述

甘蔗糖生产方法有以下两类:一是按提汁方法分为压榨法、渗出法和磨压法,其中压榨法和渗出法是现行普遍采用的方法;二是按糖汁清净(澄清)工艺分类为石灰法、亚硫酸法和碳酸法,我国大多数甘蔗糖厂采用亚硫酸法,也有一些厂采用碳酸法,而石灰法仅用于粗糖生产。不同生产规模的甘蔗糖厂应选择不同的生产方法(表1-7-5)。

表1-7-5 甘蔗糖生产方法的选择

在采用压榨法制糖过程中,压榨机是糖厂增加生产能力的关键设备。近年来,甘蔗糖加工业广泛采用节能和自控技术,对提高生产效率、蔗糖质量和降低生产成本等方面发挥了积极作用。

2 加工工艺

甘蔗糖加工工艺流程见图1-7-23。

图1-7-23 甘蔗糖加工工艺流程

2.1 破碎

破碎是甘蔗糖生产的关键工序,它对蔗糖提取率有很大影响。其中压榨法采用切蔗机把甘蔗切碎,破碎度一般为60%~80%;渗出法采用撕裂机把甘蔗撕碎,破碎度一般为80%~90%;磨压法采用磨碎机把甘蔗磨碎,破碎度一般为85%左右。

2.2 蔗汁提取

2.2.1 压榨法 斩切到适应破碎度的甘蔗经3~6台压榨机进行榨汁,并在各台压榨机之间加入适量的稀蔗汁和热水,利用反复渗透法提取甘蔗中的糖分。渗透水的加入量一般控制在20%~30%(对甘蔗重量)为宜,水温为40~45℃,渗透水喷射压力为0.06~0.1MPa,加水点应接近压榨机出口,争取较长的渗透时间。一般将第1台压榨机压出的原汁和第2台压榨机压出的稀汁混合后成为压榨工段的成品,经过滤后送下道澄清工序,而以后几台压榨机压出的稀汁返回到前2台压榨机作为稀释水。排出的蔗渣含水分约45%~50%。

2.2.2 渗出法 渗出法分蔗丝渗出法和蔗渣渗出法两种,其中蔗丝渗出法是把撕碎的蔗料直接送入渗出器中,同时加入渗出水并与蔗丝相对逆流运动,渗出水加入量一般为25%~30%。蔗料温度分为3个区间(由进水温度控制),预热区的蔗料由20~25℃提高到60~70℃;热裂区达到85~90℃;渗出区达到50~60℃。渗出时间为20min左右。提取糖分后,废蔗丝送入脱水机脱水,脱水汁澄清后送回渗出器作渗出水使用的稀汁。蔗渣含水分为50%以下。蔗渣渗出法是把破碎后的蔗丝先送入压榨机,榨出60%~70%的原汁,蔗渣再送入渗出器取出糖分,最后再送入压榨机脱水。渗出用水量为20%~25%(对甘蔗)。

2.2.3 磨压法 磨压法是近年来在压榨法和渗出法基础上发展起来的。采用磨-渗-压和磨-压-渗-压等流程提取蔗丝中的糖分,该法属逆流多级复式渗淋及多重轻挤相结合。其渗出用水量为23%~30%。加热到90~95℃后进行喷淋,使蔗丝降到55~72℃。蔗渣脱水后含水量为48%~52%。

蔗汁提取所需装备为压榨机、渗出器、磨碎机、蔗渣压干机和中间渗压机等。

2.3 蔗汁澄清

提取的蔗汁为暗绿色混浊液体,应经过加热、加澄清剂沉淀、沉降和过滤等工序,除去蔗汁中的非糖杂质,使其成为清净的透明蔗汁。

2.3.1 石灰法 石灰法是单以石灰作澄清剂对蔗汁进行澄清的方法。采用加灰和加热交替作用,使非糖分进行沉淀后分离。其工作参数为:加灰量为每处理1t甘蔗用石灰0.5~0.8kg,石灰乳浓度为15~5°Bé,石灰质量为CaO含量85%以上,加灰后蔗汁pH为7.4~8.8,经充分搅拌后进行加热,加热温度为100~105℃。总的来说,该法对蔗汁非糖分的除去有一定的效果,如蛋白质、氧化镁、硅酸、淀粉和蜡等大部分被除去,草酸、磷酸和果胶等也大部分沉淀。

该法是制造粗糖时简单易行方法。

2.3.2 亚硫酸法 亚硫酸法是在蔗汁中加入石灰和二氧化硫进行澄清蔗汁的。按澄清剂加入次序分为先硫后灰、先灰后硫和灰硫齐加三种方式。其中先硫后灰是蔗汁经预灰(pH6.0~7.0)后,进行第一次加热(60~70℃),接着硫熏(加SO20.7~1g/L),再加灰中和(pH7.2~7.5),第二次加热(100~102℃)后,经沉降分离得到清汁;先灰后硫是蔗汁经第一次加热(50~55℃)后,先加灰(pH8.5~9.0)呈碱性,然后再硫熏中和(pH7.0±0.2),第二次加热(100~102℃)后,经沉降分离得到清汁;灰硫齐加是蔗汁经预灰(pH6.6~6.8)和第一次加热(55~70℃),再同时加入石灰乳和二氧化硫,使pH为7.0~7.2,第二次加热(100~102℃)后,经沉降分离得到清汁。

亚硫酸法澄清蔗汁的非糖分具有良好的效果,主要用于生产白糖。

2.3.3 碳酸法 碳酸法是在蔗汁中加入大量石灰,并通过二氧化碳气,生成结构紧密而易于过滤的碳酸钙沉淀,使蔗汁中的非糖分析出。为了获得较好的澄清效果,现在基本都采用双碳酸法澄清工艺。其流程是先将蔗汁加热至45~50℃后,进行预加灰(预灰时间为5~10min,pH为10.5~11,石灰量为总石灰量的10%)。然后同时加入石灰乳和通入CO2,其中加灰量为甘蔗重量的1.5%~2%(即占总石灰量的90%),pH为10.5~11,最终碱度为0.04%~0.08%,加热温度控制在55℃左右,这时的蔗汁称为一碳饱充汁(简称一碳汁),加热后(70~75℃)用压滤机、沉降器及吸滤机分离沉淀物。在滤汁中再加入CO2,使温度保持在70~75℃,持续5~10min后,最终pH为8.2~8.6,这时的蔗汁为二碳饱充汁(或二碳汁)。再行加热过滤,将滤汁硫熏至pH为6.9~7.1,经加热(100~105℃)而得到澄清汁。

碳酸法是生产较高质量白糖和澄清效果较好的一种澄清处理方法。

蔗汁澄清所需装备为预灰设备、硫熏器和饱充罐等,还另配置沉降器和过滤器等通用设备。

2.4 糖汁蒸发

经澄清后的糖汁浓度一般为12~16°Bx,必须蒸发浓缩成浓度为55~65°Bx的浓糖浆,才能煮糖。目前,各甘蔗糖厂多采用五效真空蒸发方案,蒸汽压力为0.2MPa(表压)以上,这种方案第一效至第二效处于加压状态,第三效至第五效为减压状态,即真空情况下操作,其操作参数见表1-7-6,系统配置参见本章第1节,其不同之处是再增加一效蒸发。糖汁蒸发所需主要装备为蒸发罐等。

表1-7-6 五效真空蒸发参数

2.5 硫熏

从蒸发罐出来的糖浆为粗糖浆,需经硫熏(pH6.0~6.6)后才能使糖浆质量达到色泽明亮,不带混浊色。硫熏所需装备为硫熏器。

2.6 煮糖

煮糖是在结晶罐中进行的,煮糖温度以60~65℃为宜,各种糖膏卸糖时所规定的浓度为:甲糖膏为93~95°Bx,乙糖膏为97~99°Bx,丙糖膏为100~102°Bx。我国甘蔗糖厂大都根据糖浆的纯度安排煮糖规程,其中糖浆纯度在74%~76%以下采用两系至两系半煮糖;糖浆纯度在76%~85%采用三系煮糖;糖浆纯度在85%经上采用三系半或四系煮糖。煮糖所需装备为结晶罐。

2.7 助晶

糖膏从结晶罐卸下来后温度还比较高,使晶粒在逐步降温的情况下继续结晶,这个过程是在助晶机中进行的。糖膏助晶后的最终温度为40℃左右为宜,降温速度取0.7~1℃/h,末端糖膏助晶时间一般控制在24h左右,乙糖膏助晶时间为8~14h,甲糖膏助晶时间为4h左右。

2.8 分蜜

糖膏是结晶糖与糖蜜的混合体,必须通过离心机使结晶糖与糖蜜分离,获得白砂糖或粗糖。末端糖膏正常分蜜时间一般在20min左右。分蜜效果与离心机筛网密度有关,一般甲、乙糖膏采用400~600目,丙糖膏采用650~900目为宜。

2.9 干燥

自分离机卸下来的白砂糖还含有0.5%~1.5%的水分,需充分干燥及冷却后才能达到质量指标,主要质量指标参见第7章第1节。

3 关键装备

3.1 切蔗机(图1-7-24)

图1-7-24 切蔗机原理图

1-蔗刀 2-刀盘 3-轴

切蔗机由蔗刀1、刀盘2、轴3和电机等部分组成。对称安装在刀盘上的蔗刀与主轴的径向中线向后倾斜60°,相邻的刀盘相错60°,使蔗刀沿轴线成螺旋线排列,由于蔗刀向后倾斜一定角度,使刀刃接触长度比直刀大,使破碎的甘蔗丝状增多,有利于压榨提汁。蔗刀排列形式有十字形直刀式和螺旋拖刀式,按旋转方向又可分顺转式和逆转式两种。

3.2 撕裂机(图1-7-25)

图1-7-25 刀片式撕裂机

1-喂料器 2-预压辊 3-面梳 4-撕裂辊 5-刀桥 6-底栏 7-蔗汁板 8-输蔗带

撕裂机按刀型分类有锯片式和刀片式两种。两种结构除刀的形式不同外,其余结构基本一致。锯片式制造维修困难,故使用较少;刀片式的刀片用普通钢板冲制而成,使用较多。刀片式撕裂机是由喂料器1、预压辊2、撕裂辊4、刀桥5和机架等部分组成。工作时,一是由预压辊2旋转完成喂料过程;二是由撕裂辊旋转完成撕裂过程。

3.3 磨碎机(图1-7-26)

图1-7-26 磨碎机

1-入料筒 2-磨筒 3-固定齿条 4-磨叶 5-转轴 6-三角带轮 7-出料口

磨碎机主要用于磨压提汁法的甘蔗破碎设备。其结构主要由入料筒1、磨筒2、磨叶4、机座及传动装置等组成。甘蔗由入料筒落进磨筒后,在离心力作用下,甘蔗被抛至磨筒内壁,被固定齿条及磨叶的齿条剪切、撕裂成蔗丝,从磨体下部排出。

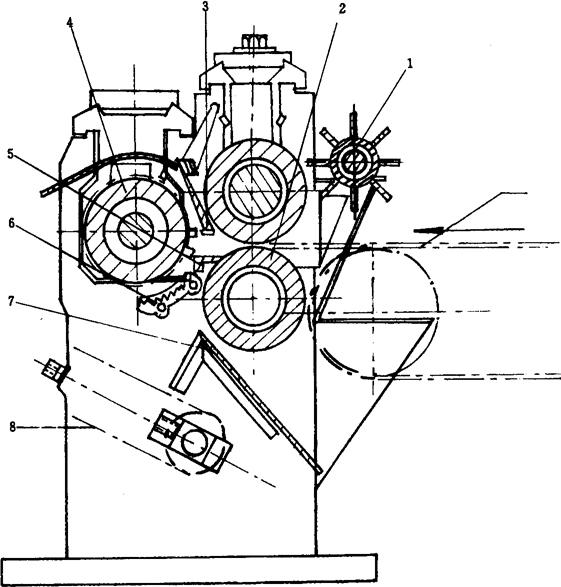

3.4 压榨机(图1-7-27)

图1-7-27 压榨机

1-顶盖 2-辊辘 3-机架 4-轴承 5-侧盖 6-底座 7-底梳

压榨机的主要部件有辊辘2、轴承4、机架3、顶盖1、侧盖5、底梳7、梳刀及底座6等。辊辘分顶辊、前辊和后辊。前辊的作用是使甘蔗入辘,配合顶辊压出和排走蔗汁。顶辊的作用是使甘蔗入辘及施加压力,迫使蔗料沿底梳送至后辊及配合前、后辊工作。后辊的作用为配合顶辊压出蔗汁、排汁及排渣。底梳装在前、后辊之间,用作蔗料从前辊到后辊之间的导板,用拉杆来调节。顶辊轴承上有顶盖,内设油压装置。各辊子分别装有梳渣刀和梳汁刀,以除去粘附在辊子沟纹内的蔗渣。压榨机分二辊式、三辊式及四辊式等,其中三辊式压榨机是甘蔗榨汁的定型产品(图1-7-27)。

3.5 渗出器(图1-7-28)

图1-7-28 渗出器

1-打散器 2-分丝板 3-机体 4-布帘槽 5-筛链 6-排渣器 7-受汁盘

渗出器的形式较多,国外多采用螺旋式渗出器(参见本章第1节3.4)。国内多采用筛板链带式渗出器(图1-7-28),其结构由打散器1、分丝板2、布帘槽4、筛链5和排渣器6等部分组成。在机内筛链上方装有布帘槽,以接受前一级泵送来的渗淋汁,布成帘状运动着的蔗丝渗淋,在筛链的上下行间设有受汁盘,供渗淋汁分格盛贮。机体尾部装有排渣器,以均匀排除经过渗淋后的蔗料。在机体头部入料口装设打散机,将进入机体的蔗料打散飞撞在分丝板上,以达到布料均匀的目的。

3.6 蔗渣压干机(图1-7-29)

图1-7-29 蔗渣压干机

1-送料螺旋 2-压缩螺旋 3-套筒 4-筒体 5-刮刀 6-汁盘

蔗渣压干机由入料斗、送料螺旋1、压缩螺旋2、筒体4、刮刀5和汁盘6等部分构成。蔗丝进入料斗后,由进料螺旋送入压缩螺旋压榨,蔗汁自筒体的栅条缝隙排入机座的汁槽内,由出汁口引出。蔗渣自筒体末端的压环与锥形套筒的环形出料口排出。

3.7 中间渗压机(图1-7-30)

图1-7-30 中间渗压机

1-槽体 2-螺旋轴 3-锥塞 4-筒体 5-刮刀 6-空心轴 7-联轴器

中间渗压机主要由槽体1、螺旋轴2、锥塞3、刮刀5和联轴器7等部分组成。槽体视需要而设一定长度,以便装设一定数量的锥塞。锥塞部位的筒体有孔板式和栅条式两种,以利排渣。在螺旋轴上每隔一定距离设一个锥塞,蔗丝通过筒体与锥塞构成环形通道时截面适当减少,压强有所提高,从而压出蔗汁。经过几段螺旋叶片的翻动和几段锥塞的多次挤压,将糖分提出来。

3.8 预灰器

预灰器有多种形式,其中使用效果好的有卧式渐进预灰器和立式渐进预灰器(参见本章第1节)。

3.9 硫熏中和器(图1-7-31)

图1-7-31 立式硫熏中和器

1-上器身 2-喷嘴 3-下器身 4-扩散器 5-上尾管 6-液封箱体

目前使用的硫熏中和器多采用管道式,有卧式(参见本章第1节硫漂器)和立式两种。其基本原理和结构大致相同。

3.10 饱充罐(图1-7-32)

图1-7-32 内循环式饱充罐

1-罐体 2-导流圆筒 3-鼓泡器

饱充罐有格板式(参见本章第1节)、内循环式等几种。其中内循环式饱充罐是我国发展的新型设备,加灰与饱充同时进行,效果良好。罐内设有一同心的导流圆筒2,导流圆筒的作用是使糖汁在罐内强烈循环,与CO2密切接触,CO2从罐中部的导管引入鼓泡器3,糖汁入罐前在管路上加灰,加灰汁以切线方向从底部入罐,经锥形扩散器进入内套筒后,与CO2混合而上升,当升至导流圆筒的顶部时则溢流至套筒处,沿环形通道往下流动,饱充汁一部分经排出管入溢流箱,一部分在罐内循环。

3.11 蒸发罐(图1-7-33)

图1-7-33 外降液式蒸发罐

1-蒸汽入口 2-浓汁出口 3-稀汁入口 4-冷凝水出口 5-氨管 6-汁汽出口 7-捕汁器 8-人孔 9--多孔板 10-循环管

蒸发罐的类型较多,目前我国甘蔗糖厂采用外降液式蒸发罐(图1-7-33)居多。其结构主要由蒸汽入口1、浓汁出口2、稀汁入口3、冷凝水出口4、氨管5、汁汽出口6、捕汁器7、人孔8、多孔板9和循环管10等部分组成。糖汁循环管设置在罐外,使结构紧凑,减少循环管受热。汁汽室(即蒸发室)直径比汽鼓(鼓状加热室)大,形成环形排出槽,因而增大循环排汁面积,减少糖汁互相干扰,并使糖汁较均匀地排出,可避免出进汁相混。罐底安装-锥形多孔罩,使入汁均匀。罐顶用迷宫式或惯性型的捕汁器。该罐除具有标准式蒸发罐优点外,还可使汽鼓直径减小。

3.12 结晶罐(图1-7-34)

图1-7-34 列管式连续结晶罐

1-捕汁器 2-挡板 3-室内挡板 4-分室隔板 5-过料孔 6-支撑耳 7-星形卸料阀 8-下管板 9-绝热隔层 10-加热管 11-上管板 12-罐体

结晶罐形式较多,甘蔗糖厂多采用悬吊汽鼓式结晶罐(参见本章第1节)、板式连续结晶罐(参见本章第1节)和列管式连续结晶罐(图1-7-34)。列管式连续结晶罐主要由捕汁器1、挡板2、分室隔板4、过料孔5、加热管10和罐体12等部分组成。罐内分为7个分室,室中有室,在各室加热体上、下方及降液边均有数量不等、前后错开的径向挡板,使糖膏顺着各室成直流运动前进,且在每室中强烈地循环,使物料彻底混合,保证煮炼时间和稳定生产。各室之间底部过料,并通过导流挡板引导糖膏至下一室加热体一边,保证糖膏循环良好,并向出料端螺旋形前进,避免出现混晶和晶体沉积现象。加热介质为蒸汽。

3.13 助晶机、分离机和干燥机

参见本章第1节。