浓缩大豆蛋白加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第382页(4558字)

1 概述

以低温脱脂大豆粕为原料,除去可溶性碳水化合物或有味物质,蛋白质含量达70%,故又称70%蛋白粉。其与豆乳粉的区别是:豆乳粉在加工过程中只是除去少量不溶性碳水化合物,而浓缩蛋白则要求去除数量较多的可溶性糖类,因而其蛋白质含量较高,色泽也较浅。制作浓缩大豆蛋白过程中所需的设备即为浓缩大豆蛋白加工装备。

浓缩大豆蛋白的加工工艺有:稀酸沉淀浓缩分离法、酒精水溶液洗涤浓缩法、湿热水洗法、酸浸醇洗法以及膜分离法等。由于稀酸法具有产品得率及蛋白质氮溶指数(NSI)高的特点,在生产中被广泛采用。在此仅就稀酸法生产工艺技术作介绍。

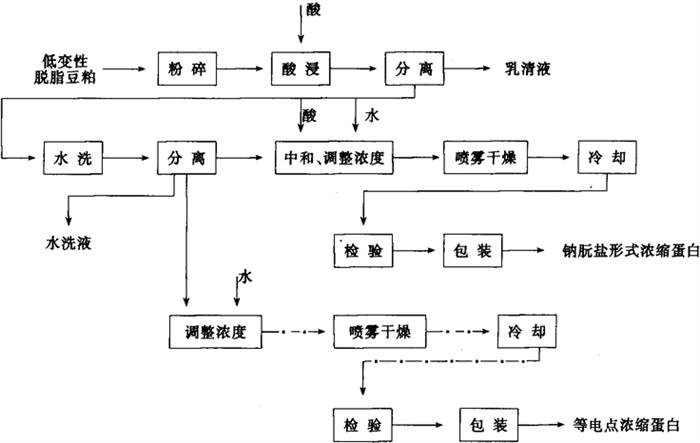

2 加工工艺(图1-14-34)

图1-14-34 稀酸沉淀浓缩蛋白分离加工工艺流程图

2.1 原料

原料以低变性脱脂豆粕为佳,高温豆粕虽可用,但由于产品得率低,且品质也较差,故不宜采用。为保证制品的质量,要求在浸出油前应对原料大豆进行清选去杂,且还需脱去豆皮,以保证豆粉原料的纯净。

2.2 粉碎

为保证酸浸时的质量和效果,要求将豆粕粉碎成能通过100目筛孔的粉状物料。使用的设备有锤片粉碎机等。

2.3 酸浸

酸浸是稀酸法生产工艺的技术关键。众所周知,当浸取液的pH在大豆蛋白质等电点(即pH4.1~4.3)时,蛋白质的溶解度最低。稀酸法生产工艺技术就是利用大豆蛋白质的这一特性,将脱脂大豆粕粉,浸在酸性溶液中,使大部分可溶性碳水化合物、气味成分及酸不沉淀的蛋白质溶出并形成乳清液,而酸沉淀蛋白质及不溶性碳水化合物则沉析出来,然后将乳清液分离去除。操作时,首先将原料豆粕粉通过提升设备输入浸取罐中,然后将调配好的稀酸溶液(在水中加入浓度为37%的盐酸,调整pH至4.3左右)泵入浸取罐,在常温下搅拌1h,搅拌器转速约30~50r/min(以搅拌器叶片端部的线速度不超过2m/s为宜)。使用的设备为搪玻璃反应罐(不带加热装置)。也可用不锈钢反应罐,但价格贵。

2.4 分离

采用机械沉降分离的方法,将萃取液中的乳清液(可溶性碳水化合物、气味成分及可溶性蛋白质组成)分离后弃去,得到呈浆状的酸沉淀蛋白质和不溶性碳水化合物的混合物。以便进行下道工序的处理。使用的设备有蝶片分离机。

2.5 水洗、分离

将第一次分离后得到的浆状物,加5~8倍的水进行洗涤,以去除残留的可溶性物质,达到提高制品的纯度的目的。一般进行1~3次加水洗涤,每次洗涤后分离出来的水洗液弃去不用。分离后得到的浆状料液浓度为5%,再进入下道工序进行分离。使用的设备有洗涤罐、蝶片分离机等。

2.6 调整浓度、中和、加热

干燥制品的品质与干燥前料液的加热条件、pH及浓度有关,如温度低、pH高和料液浓度较低时,则制品的二次溶解性和分散性均较好。因此一般采用控制料液中固形物含量在8%~15%、pH为6.5~7(通过加氢氧化钠溶液调整)加热温度在45~60℃为宜。使用设备有混合罐等。

2.7 喷雾干燥、冷却

将经调整好并加热的料液,用泵送入离心喷雾干燥机进行干燥成呈粉末状的大豆浓缩蛋白。为了避免因长时间受热而引起蛋白变性,应采用连续出粉,并迅速降温至40℃以下。经降温后再进行包装入库。操作条件:料液温度45~60℃。热风温度135~180℃,排风温度65~90℃。制品含水率应在6%以下。使用的设备有离心喷雾干燥机、振动流化床冷却机等。

3 关键设备

3.1 锤片粉碎机

该机工作原理参见第1篇第13章第1节。

3.2 搪玻璃反应罐(图1-14-35)

图1-14-35 搪玻璃反应罐

1-搅拌器 2-罐体 3-卡板 4-上盖 5-进料口(人孔) 6-传动装置 7-溶液进口 8-耐酸密封圈 9-放料阀

该设备用于酸浸,作为酸浸罐,也可选用不锈钢材料制成。搪玻璃反应罐按其罐体结构形式有开式和闭式两种,前种具有一个可拆卸的上盖;而后者则焊接成整体。在一般情况下反应罐均配有加热装置,在该工艺中一般不采用加热,故采用不带加热装置。工作时溶液与原料豆粕粉,分别从溶液进口7和进料口5输入罐内,在搅拌器1的搅拌作用下呈均匀的悬浮液状态,以利于均匀萃取。萃取结束后,混合液通过放料阀9经泵输入分离机进行分离。由于单罐仅能间歇工作,因而在生产线上应根据生产率、罐容量等情况,采用多只罐组合配置,以使整个生产过程能连续进行。

3.3 碟片分离机

碟片分离机用于酸浸后分离乳清液(或洗涤废液)以浓缩酸沉淀蛋白质和不溶性碳水化合物。

蝶片分离机的用途甚广,其结构形式也很多,但从总体配置来看,转鼓和进出料部分的接口基本上都安排在上部,而传动及支撑部分则在下面。结构上的主要区别在于其关键部件转鼓的结构,由于转鼓的结构型式和参数与被分离物料的性质有极大的关系。因而严格来讲,分离不同性质的物料,都应有与其相适应的碟片分离机类型。因而在选用时,应注意分离机的适用范围,以求能达到满意的分离效果。虽然转鼓的结构不尽相同,但从其工作原理来说却是基本相同的,都是利用料液中各成分的相对密度不同,其在转鼓高速旋转时产生的离心力大小也不同,从而使料液在径向方向出现明显的分层,相对密度大的颗粒获得的离心力也大,处于转鼓内壁,轻液处于内层,而重液则在轻液和颗粒层之间,然后分别从各自的出口排出机外。从而达到液-液、液-液-固或液-固的分离。各碟片的作用在于将料液分成许多薄层以缩短沉降距离,也即缩短沉降所需的时间。另则碟片的数量多至几十片、上百片,因而其当量沉降面积大,故而碟片分离机的生产率很大。

碟片分离机按总体结构来分有开式和密闭式两种外,还有介于两种之间的半开式结构;按功能分有分离,澄清(或净化)及浓缩三种;按排渣方式可分为人工排渣、喷嘴排渣及液压活塞排渣三种。碟片分离机的结构型式很多,但其基本结构均由转鼓、传动机构(增速)、电机、机座、轻液收集罩、重液收集罩及排渣收集罩等组成。对于人工排渣型则无排渣收集罩,但一般均配置了转鼓清渣时,用于升降等附加装置。下面就三种不同排渣方式的碟片分离机的用途及其关键结构转鼓的典型结构作简单介绍。

3.3.1 人工排渣型碟片分离机人工排渣型碟片分离机主要用于固相含量少于1%的悬浮液或乳浊液的分离、澄清或净化等。当采用分离用的转鼓(图1-14-36)时可用于分离牛奶、血液、橘油、纺织行业的洗毛水中的脂肪回收等,当采用净化转鼓时(这时无重液收集装置)可用于鲜牛奶的净化、从食品或食用油中回收贵重的固体物质等。

图1-14-36 分离筒结构简图(人工排渣型)

1-筒体 2-碟片 3-盘架 4-密封圈 5-大螺母 6-颈盖 7-筒盖 8-联轴器 9-小螺母 10-相对密度环 11-重液出口 12-轻液出口 13-密封环 14-锁紧螺母 15-传动销 16-支座 17-滑动轴承 18-立轴 19-支撑座 20-料液进口

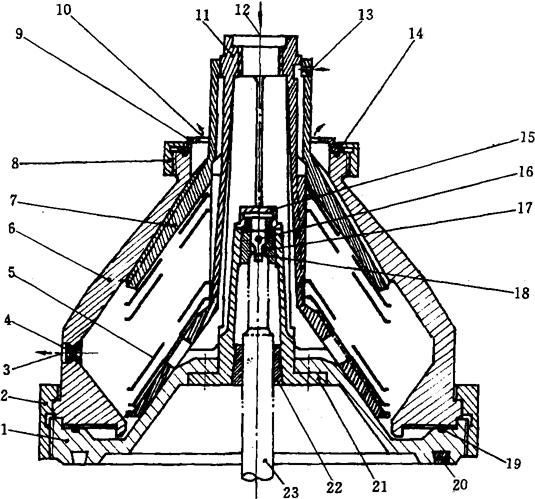

3.3.2 喷嘴排渣型碟片分离机 喷嘴排渣型碟片分离机适用于固相含量在6%~25%的悬浮液的浓缩,如酵母、植物蛋白等的提取。但得到的是浆糊状的物料,其含水量大。其转鼓的基本结构如图1-14-37所示。

图1-14-37 转鼓结构简图(喷嘴排渣型)

1-筒体 2-大螺母 3-排渣口 4-喷嘴组件 5-碟片 6-筒盖 7-颈盖 8-小螺母 9-相对密度环 10-重液出口 11-盘架 12-料液进口 13-轻液出口 14-密封圈 15-销紧螺母 16-传动销 17-支座 18-联轴器 19-密封圈 20-平衡块 21-轴承座 22-滑动轴承 23-立轴

3.4 液压活塞排渣碟片分离机

液压活塞排渣碟片分离机适用于固相含量在1%~10%的悬浮液的浓缩或乳浊液的分离和澄清杂质。当采用分离用的转鼓(图1-14-38)时可用于食品工业、化学工业等的液体混合物的分离,如鲜牛奶的脱脂和除杂、植物油的提纯等。当采用净化分离筒时,可用于鲜牛奶的净化、酒类及饮料等的澄清。

图1-14-38 转鼓结构简图(液压活塞排渣型)

1-配水挡圈 2-弹簧座 3-弹簧 4-平衡块 5-泄水孔 6-阀门座 7-密封圈 8-活塞 9-筒体 10-大螺母 11-筒盖 12-碟片 13-盘架 14-杂质挡环 15-小螺母 16-密封圈 17-相对密对环 18-重液出口 19-颈盖 20-轻液出口 21-料液进口 22-固紧螺母 23-颈盖支座 24-活塞密封圈 25-密封圈 26-作用滑块 27-滑块密封圈 28-泄水孔 29-导水销 30-密封圈 31-密封水进管 32-开启水进管 33-导水座 34-导套 35-立轴 36-固定螺母 37-导水环

说明:图中的杂质挡环14如装上就成为作净化用的转鼓,如不装就作为分离用。

3.5 喷雾干燥机

参见第1篇第8章第3节。