矿泉水HACCP

出处:按学科分类—工业技术 中国轻工业出版社《软饮料工业手册》第1304页(5365字)

1.矿泉水制造环境的微生物污染状况

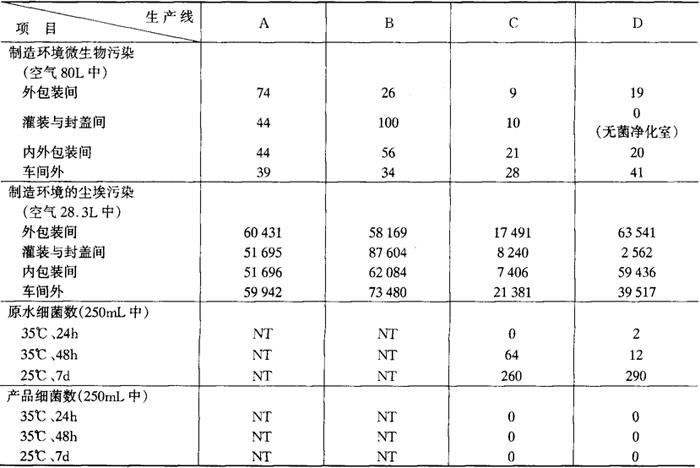

用空气采样器分别在外包装间(进瓶、产品称量、包装、装箱等整个车间)、灌装封盖间、内包装间(洗瓶、杀菌、灌装、封盖工序的整个车间)和车间外四个地方取样,并按A、B、C、D4条生产线进行调查,结果如表7-1-14所示。

表7-1-14 矿泉水制造环境微生物尘埃污染的状况 单位:个数

由表可见,灌装、封盖置于无菌净化室内的D生产线未检出微生物。从生产线的霉菌和菌块分析,B生产线的制造环境是微生物污染最严重的。在经过杀菌或除菌处理的矿泉水制造中,最重要的卫生管理场所应该是杀菌-除菌工序和灌装封盖工序,以及这些工序所在的内包装间。

2.制造环境的尘埃及污染状况

制造环境尘埃的污染状况用空气粒子计数器,按检测微生物同样的方法,分4个地方检测,结果见表7-1-14。

3.原水和成品水中的细菌数

C生产线和D生产线取样对250mL原水和成品水中的细菌数进行检测,结果如下:35℃、24h培养前者为0,后者2个;35℃、48h培养前者64个,后者12个;25℃、7d培养前者260个,后者290个,均在原水制造标准每1mL5个以下,两生产线的产品水中在不同培养条件下均未检出细菌。

4.水源深度与生产线产量

ABCD生产线的水源深度和生产线产量分别为180、130、150、50(m)和600、4000、13200、4000(L/h),见表7-1-15。

表7-1-15 不同生产线矿泉水生产方法

5.制造与杀菌方法

(1)A生产线 生产开始时以80℃以上热水对过滤除菌工序加热杀菌约30min后,将过滤装置温度冷却至50℃左右,放置约2h。灌装机以灌装口为中心用电热器加热杀菌,待各工序加热杀菌结束后开始生产。

包装容器为BIB(Bag in box,箱装袋),与盖一体的薄膜容器,灌装量有5、10、20(L)三种规格。容器在灌装机上定位后,自动开盖,定量灌装后再将盖卷封,装箱。这时容器在生产线环境下开口约23s。生产工艺流程如图7-1-2所示。

图7-1-2 A生产线矿泉水生产工艺流程图

(2)B生产线 生产前通常不杀菌,生产后从过滤除菌至灌装工序的管路中灌满60mg/L的次氯酸钠溶液(氯水),直至次日生产前。生产时用新水将管路中前日的次氯酸钠溶液作废水排出,泵出的地下水经砂滤罐(白煤、褐煤)后,送至同容积的活性炭罐,除臭,然后通至贮水罐,以后用0.8μm和0.2μm的滤膜除菌过滤。过滤水经紫外杀菌(72000μW·s/cm2)后装入PET瓶,封盖、装箱。PET瓶用贮存在专用罐内的0.5mg/L次氯酸钠溶液清洗,盖内侧用紫外杀菌(18000μW·s/cm2),流程见图7-1-3。

图7-1-3 B生产线矿泉水生产流程图

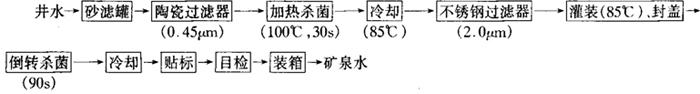

(3)C生产线 生产前从加热杀菌至灌装部分用85℃以上热水将冷点(灌装头部分)加热至83℃以上。在生产时,地下水由泵送入大型砂滤罐(200m3)进行沉淀、过滤,并经过0.45μm陶瓷过滤膜,再经100℃、30s的加热杀菌。杀菌后的水经热交换器冷却至85℃,通过不锈钢过滤器(2.0μm),然后灌装至已经过85℃清洗杀菌的瓶内,封盖后将瓶倒转,实施瓶和盖的内侧杀菌,倒转杀菌条件为83℃以上和90s,经快速冷却、贴标,目检后装箱,流程图见图7-1-4。

图7-1-4 C生产线矿泉水生产流程图

(4)D生产线 生产开始前从UV杀菌工序至灌装工序的设备使用90℃的热水进行100min的加热杀菌。生产时泵将地下水送入压力罐,经过纤维过滤器(75μm)过滤后,贮入水罐,再经除菌过滤(0.2μm)、加热杀菌(100℃、6s)和不锈钢过滤器(0.2μm)后灌装入瓶内。瓶用浓度70mg/L的次氯酸钠溶液杀菌,并用成品水冲洗。封盖后将瓶倒转,此时瓶内水温76℃左右,保持27s后用冷水快速冷却,目检、贴标、装箱。流程见图7-1-5。

图7-1-5 D生产线矿泉水生产流程图

6.生产线卫生状况调查结果

(1)A生产线 原水仅通过除菌过滤器除菌过滤,生产线规模小,工序简单,管路系统和除菌装置都是不锈钢材料,过滤膜材料为陶瓷。生产开始前生产设备的清洗和加热杀菌近于完备,灌装间独立设置,同时使用污染少的带盖BIB容器,而且灌装时容器开口时间短,是微生物污染机会少的生产线。因此该生产线加强生产前设备的清洗杀菌,维持过滤和灌装设备的生产和卫生管理,以及容器的卫生管理等,在微生物方面不会出现问题。

(2)B生产线 B生产线组合使用除菌过滤和UV杀菌,但仍从产品中发现菌块和霉菌,据分析,污染细菌来自水,霉菌来自环境。主要有以下原因:

①用泵将地下水送入砂滤(白煤)和活性炭罐后进行除菌过滤和UV杀菌,砂滤罐每月-次用60mg/L次氯酸钠溶液清洗杀菌,活性炭罐会吸附氯的臭气,仅能用水清洗。这种方式来自水的微生物会在活性炭罐内大量生长而形成生物膜。生物膜有时剥离下来成为菌块,移至除菌过滤和UV杀菌工序。

②除菌过滤和灌装工序的杀菌不是用加热方式,管路用60mg/L的氯水充满一夜,这种方法不能充分杀菌,同时有机物多时,氯失效快,杀菌效果显着降低。

③过滤装置日常维修管理不充分,上述剥离生物膜堵塞滤孔,支撑过滤膜的O型密封圈在强力水压下,原水从密封部位漏出,直接进入产品内,菌块随水混入。

④UV杀菌在一般细菌浓度(105/mL)下具有杀菌能力(72000μW·s/cm2),但UV不能充分透过菌块。

⑤PET瓶用0.5mg/L氯水清洗杀菌,这一浓度的氯水可以洗净但不能充分杀菌,霉菌孢子残留在瓶内的可能性大。而且使用清洗杀菌专用氯水(0.5mg/L)贮罐,氯浓度低,微生物仍能在罐内生长。

⑥灌装设备所在车间环境中的微生物和尘埃污染显着高,而且灌装工序未独立设置(包括加隔板)。洗瓶水呈雾状飞散在灌装室内,浮游在环境中的霉菌孢子随雾进入瓶内。

⑦灌水嘴直接与水接触,一旦灌水嘴污染,就有可能扩散污染。

由上可见,B生产线从产品中发现菌块和霉菌的原因是设置了易生长微生物的活性炭罐,而且没有加热清洗和杀菌,使用管理不充分的除菌过滤进行生产。污染的霉菌不是生长在水中的菌种,而是来自环境,是灌装封盖工序的环境污染和瓶的不适当管理方法,特别是保管和清洗杀菌不充分造成的。

(3)C生产线 C生产线用加热杀菌方法生产矿泉水,这一生产方法对于清除微生物和尘埃污染是4条生产线中最好的,生产线设备的管理、生产管理和卫生管理水平也是最高的,特别是地下水量差大,24h开泵通水,达到罐内水不停留的程度,经常保持新鲜水送入大型砂滤罐内,生产结束后保持溢流状态,溢流水部分送入专用小罐内溢流,以每日监视水的质量,也可用透视度计测定,每隔一定时间监视大罐,并进行微生物试验和理化试验。另外在生产设施的出入口,清毒池洗脚水24小时流动,从外部带入的泥土、灰尘和微生物等被冲洗去,可防止污染、扩散和增殖,灌装封盖工序和内包装间的尘埃污染按NASA规格10000级洁净度要求,生产开始前从加热杀菌工序至灌装工序用85℃以上热水进行加热杀菌,使冷点(灌水头部分)加热至83℃以上,原水用100℃、30s加热杀菌,瓶内侧用85℃热水清洗杀菌,灌装封盖后将瓶倒转,再次对瓶和盖的内侧杀菌,水温83℃以上,保持90s,随后用冷水快速冷却。整个生产线不存在卫生问题。对必须实施卫生管理的重要场所进行监控,例如监视进入杀菌机的水温和杀菌温度(杀菌机带有温度表)、杀菌时间和流量,并加以记录。

(4)D生产线 D生产线组合使用加热杀菌,除菌过滤和UV杀菌制造矿泉水,但产品还发现霉菌,其原因不能明确判断,大致有以下可能:

①外包装间尘埃污染是4条生产线中最严重的,当PET瓶进入车间时,剥去外包装膜,由于瓶带静电,霉菌和其他微生物有与周围灰尘一起被吸附的危险。

②生产线的杀菌和除菌工序有过滤除菌、UV杀菌和加热杀菌,工序复杂、管理也繁杂,易出差错。

③瓶清洗杀菌使用70mg/L氯水,有时不够充分。

④灌装时水温75℃,保温27s,与C生产线85℃保持90s相比,温度低时间短,杀菌可能不充分。

即使用70mg/L氯水和加热杀菌,但在灌装水温低时或瓶的微生物污染严重时,用灌装后的水温不足以杀菌,瓶或盖内的微生物不能致死,有生长的可能性,因此在省略加热杀菌或灌装时水温低时必须保持灌装封盖间等制造环境的洁净,同时必须加强洗瓶和杀菌以及空瓶保管运输时的卫生管理。

7.矿泉水生产的卫生管理

矿泉水生产的卫生管理要求如下:

(1)生产环境微生物或尘埃污染高时易引起事故,因此生产环境保持洁净是很重要的。生产前要确认作业环境和设备等洁净(清洗和杀菌记录)后方可开始生产。另外对于非加热杀菌(除菌过滤、紫外线杀菌和臭氧杀菌等)或低温加热杀菌(85℃以下)的生产线特别要保持环境的洁净。

(2)为了避免原水微生物的污染,应在泵出水后及时迅速进行杀菌和除菌。在设置容易生长微生物的活性炭罐等设备时要考虑严格控制微生物生长的措施。

(3)杀菌、除菌以后直至灌装的管路要用不锈钢材料,阀门选用杆阀或根据情况使用漏水阀。接头尽可能少,避免使用对动螺纹管接头,生产开始前最好进行85℃、30min以上的加热要求。

(4)杀菌、除菌、灌装及空瓶等组合使用氯水杀菌和非加热杀菌时容易引起微生物污染事故,最好避免使用不能彻底进行微生物管理的设备。

(5)对于除菌过滤方式,在生产开始前或结束后应对过滤装置彻底检修、管理和记录,使之不发生由于过滤膜针孔、堵塞以及异常水压等引起的泄漏。

(6)采用UV杀菌方式时应对杀菌装置,包括UV灯有效使用期限进行检验,特别重点注意透过率和流量的管理和记录。

(7)采用非加热杀菌或低温加热杀菌方式时,瓶和盖不能依靠灌装水温进行加热,因此特别应在灌装封盖工序设置无菌净化室,以对生产环境进行严格的卫生管理。彻底做好瓶、盖的杀菌、管理和记录。

(8)新瓶易发生静电,容易吸附周围的尘埃和微生物,应在卫生场所打开瓶的外包装。

(9)PET空瓶用薄膜整体包装,容易破损。另外瓶口向上堆积5~7层,各层间衬垫瓦楞纸板,瓦楞纸板附着的尘埃容易进入瓶内,因此空瓶的保管、运输应在无风雨的清洁场所谨慎从事。