端末效应

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第20页(3100字)

塑料熔体在管道中进行剪切流动要消耗施于液体上的一部分压力,表现为沿流动方向所出现的压力降;同时,液体在管道进口端一定区域内的收敛流动中也要产生压力降。这两项压力降除消耗于粘性流动时的摩擦外,还消耗于大分子流动过程中的高弹形变,在塑料熔体流出管道出口端时,高弹形变的回复又引起液流出现膨胀,管道进口端与出口端这种与塑料熔体弹性行为有紧密联系的现象就称为端末效应,亦即为出口效应和入口效应的总称。

塑料熔体在管道进口端产生入口效应的区域压力降很大。对不同塑料熔体和不同直径的管道入口效应区域也不同。塑料熔体入口压力降相当于直径为D的一段导管所引起的压力降。由于这段导管实际上并不存在,因此称为“当量长度Le”。因此,实际所消耗的压力降是由实际导管长度L所消耗的压力降与当量长度导管所消耗的压力降之和,即当量长度加实际长度L,如图1-24所示。

图1-24 液体在圆形导管内流动分区图

只要采用当量管长的计算方法,就可以消除入口效应。经实验得出:许多不同塑料熔体的当量长度一般约为导管直径的1~5倍。在缺乏数据的情况下,可将当量长度取为导管直径的3倍或半径的6倍。在考虑入口效应的场合下,最大剪切应力的计算即为:

τw、改=(R·△p)/(2Ls)

=(R·△p)/[2(nc·R+L)] (1-56)

式中 nc——入口修正系数,一般为6。

在使用式(1-37)计算口模压力降时,当口模长径比L/D不超过20时,一般要考虑入口效应,即式中L须使用有效管长Ls。

入口端产生压力降的原因主要有两个方面。第一,当塑料熔体以收敛流动方式进入小管时,为保持恒定流率,只有调整液体中各部分的流速才能适应管口突然减小的情况,这时除导管中心部分流速增大外,还需要靠近管壁的液体能以比正常流速更高的速度移动,如果管壁上的流速仍然为零,则只有增大液体中的剪切速率才能满足速度调整的要求。为此,只有消耗适当的能量才能相应提高剪切应力和压力梯度,同时随流速增大液体动能增加,也使能量消耗增多。第二,液体中增大的剪切速率将迫使大分子产生更大和更快的形变,使它沿流动方向伸展取向,分子形变过程从入口端开始一直要继续到一定距离以内,分子的这种高弹形变由于要克服分子内和分子间的作用也要消耗一定能量。从图1-24可以看出,塑料熔体由导管流出时,一般料流直径出现先收缩和后膨胀的现象。如果是牛顿型液体则只有收缩而无膨胀。

塑料熔体流出导管时发生收缩的原因是:熔体在导管内流动时,料流径向上各点的速度是不等的,而当流出导管后即须自行调整为相等的速度。这样,料流的直径就会发生收缩。从理论上推证,收缩的程度可用下式表示:

De/D-[(m+2)/(m+3)]1/2 (1-57)

式中 De——料流出口处的直径;

D——导管的直径。

很明显,对牛顿型液体来说,收缩率为13%;如果是假塑性液体,则收缩率恒小于此值。

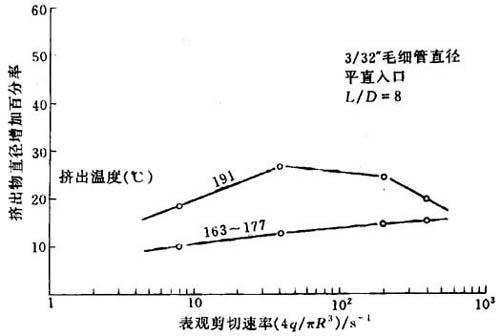

紧接收缩以后的膨胀称为离模膨胀。这其实是挤出过程中,挤出物离开口模后其横截面尺寸因弹性回复而大于口模尺寸的现象。在不同温度下,离模膨胀与表观剪切速率的关系见图1-25。

图1-25 在不同温度下,离模膨胀与表观剪切速率的关系

离模膨胀的现象可以用分子链运动的观点来解释。当流道内分子链处于高剪切速率时,链段被迫舒展开来,此时链段间发生取向,熔体出现各向异性。当流道突然放大或从孔道中流出,意味着大分子突然“自由化”,在流道内形成的高弹形变立即得以回复,分子链又恢复到大体无序的状态,分子链间距离增大,以致液流发生膨胀。

离模膨胀对制品的尺寸精度和形状都会有影响。这种影响必须在口模工艺参数设计和工艺控制条件中解决。对于圆形制品,只可能影响到尺寸精度。例如,在挤出成型管材的工艺中,为了防止挤出物因离模膨胀而引起管材外径过大,在机头工艺参数设计时,口模内径必须稍小于管材的外径;还应该设置牵引装置,通过适当的拉伸以抵消膨胀的因素。当然,其它因素也很重要,如口模要有适当的长径比。要有适当的口模温度和剪切速率等。对于非圆形制品,如矩形实心异型材,口模若是矩形,则挤出物就成为鼓形,见图1-26。因而,实际设计时必须做成如图1-26(b)中的实线形状,成型的挤出物才能成为矩形〔即(b)中的虚线〕。这是因为矩形的对称中心到周边的距离不同〔如图1-26(a)〕,因而剪切速率也不相等,故离模膨胀的程度就不相等。

图1-26 矩形口模离模膨胀和补偿办法

影响入口效应和离模膨胀的因素是相似的,并且是相关的,例如入口效应中弹性应变的量值也影响离模膨胀中液流膨胀程度和膨胀的位置。这些因素主要是高分子材料的性质、液体中应力或应变速率的大小、液体的温度以及管道的几何参数等。总之,凡是导致流动、中弹性成分增加的因素都使入口效应和离模膨胀变得严重。

一般情况下,粘度大(即相对分子质量高)、相对分子质量分布窄和非牛顿性强的塑料材料,流动中会储存更多的可逆弹性成分,同时又因松弛过程缓慢,液体流出管口对膨胀现象就愈显着。这些是材料本身的因素对离模膨胀的影响。

塑料熔体温度的降低,将使其流动变得困难。在不同温度下,LDPE的膨胀比与剪切速率的关系见图1-27。

图1-27 LDPE在6种温度下,离模膨胀与剪切速率的关系

从图1-27可以看出:在低剪切速率范围内,熔体温度的降低不仅使入口区域弹性应变成分显着增加,而且也使松弛时间大大延长,从而使离模膨胀程度加剧;但当剪切速率增加并超过某一数值时,膨胀比反而降低。这一数值称为临界剪切速率γ。r。实际上,熔体在这种情况下将转入不稳定流动状态。

增大导管直径和导管长径比L/D以及减小入口端的收敛角都能减少液体中的可逆应变成分,从而降低了膨胀率,L/D对膨胀率的影响如图1-28所示。

从图1-28中可以看出,L/D与Ds/D之间并非线性关系,在L/D比较小的范围内,L/D的增加能使Ds/D下降得比较大;而L/D比较大的范围内,当L/D增加时,Ds/D下降得很小,在实际生产中,L/D过大会使机头笨重。导管直径的大小则要受制品尺寸的限制。挤出物的膨胀程度还与口模形状有关,在此从略。

图1-28 PE(MFR=2.0)流过圆形管道时,L/D与膨胀比的关系

1- 为200s-1 2-

为200s-1 2- 为500s-1

为500s-1