模具

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第292页(6015字)

(一)吹塑模的特点

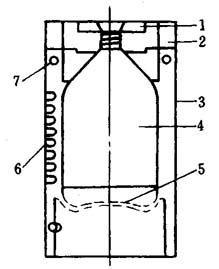

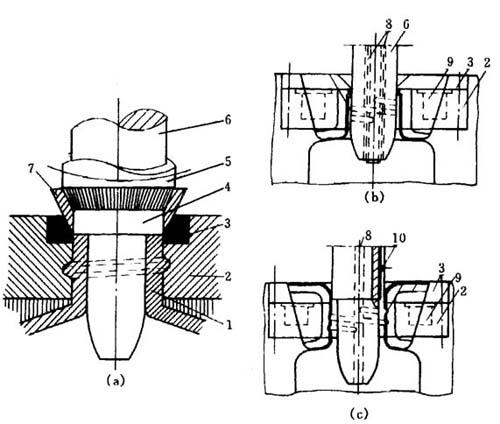

典型的吹塑模具(以下简称“模具”,无特别说明,本章中的模具特指“吹塑模具”)结构见图15-10。模具主要由两半阴模构成。因模颈圈与各夹坯块容易磨损,一般做成镶嵌结构以便于修复或更换。

图15-10 挤出吹塑模具

1-切坯套 2-模颈圈 3-模体 4-型腔 5-截坯口 6-发模线排气口 7-导销

模具的作用:①赋予制品的形状与尺寸;②冷却被吹胀的型坯。

与注射成型模具相比,该模具有以下特点:①一般只有阴模;②型腔受到的吹胀压力很低,一般为0.2~1.0MPa;③除非要求长期生产,一般型腔表面不需经硬化处理;④模腔的磨损较低;⑤吹塑制品上即使有较深的凹型,一般不要滑动嵌块也能脱模。综合这几方面的特点可知,该模具造价较低。

对模具的要求主要有:①可成型形状复杂的制品;②能有效地夹断型坯(即模口部分的切口应锋利),以保证制品接合缝处的强度;③能有效地排气;④能快速均匀地冷却制品,并尽量减少模腔表面的温度梯度,以减少成型时间与制品翘曲。

(二)制模材料

吹塑模具所用的材料不同,将使制品获得不同程度的粗糙度,同时,根据所加工的塑料不同,也将在制品上产生不同纹理。

吹塑模具通常用两瓣组成,吹塑模在生产过程中因受压不大,结构简单,故可选用强度较低的材料制造。常用材料有铝合金、锌合金、铍铜、生铁和钢材等,可根据生产制品的数量和质量以及塑料品种来选择。铝合金宜用作成型聚烯烃和软塑料的吹塑模具,因为它的导热系数高,机械加工性能优良,并可采用冷压技术来制造不规则形状的模具;铍铜都用于成型硬度高的聚苯乙烯和其它硬质塑料的模具,特别是需要在容器本体上制成装饰性刻花图案时的模具,因其导热系数高,有利于模具冷却;对需要大批量生产硬质塑料制品的模具宜选用洛氏硬度45~48的工具钢来制造,内表面应抛光镀铬,使容器具有光泽表面。

选择材料时,要综合考虑导热性能、强度、耐磨性能、耐腐蚀性能、成本及批量等因素。例如,生产PVC制品时,需采用耐腐蚀的材料制作模具,或在模腔内镀上耐腐蚀的金属。

1.铝合金

铝是较早采用的模具材料。铝的导热性高,机械加工和可延性好,密度低,但铝的硬度低,易磨损。一般采用铝合金,以改善其耐磨性。模具的使用寿命约为(1~2)×106次。

2.铜基合金

铜铍合金是较常采用的一种模具材料,具有很好的导热性、硬度、耐磨性、耐腐蚀性和机械韧性。主要缺点是成本高。因此,铜铍合金多用于制造夹坯嵌块,与铝合金配合使用。

此外,还有Ni/Si/Cu、Cr/Cu与铝/青铜合金也用于制造模具。

3.钢

钢主要用于制造成型PVC与工程塑料的模具。钢的硬度、耐磨性、韧性极高,通过蚀刻模腔可使制品取得很好的表面花纹。钢的主要缺点是导热性较差。钢模的使用寿命可达上千万次,在批量特大时是一种优选的材料,一般情况用得较少。

4.其它材料

锌合金的导热性良好,成本低,可用于制造大型的或形状不规则的模具,但耐腐蚀性稍差些。

锌镍铜合金也可用作模具材料,其导热系数在铜铝合金和铝合金之间,但硬度要比铜铍合金低些。

合成树脂(如丙烯酸树脂、环氧树脂)也可用于制造试验模具,还可用金属粉或玻璃纤维填充,以改善其尺寸稳定性与导热性。

(三)模具分型面

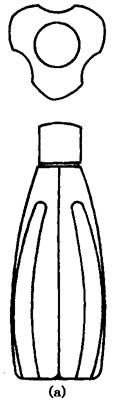

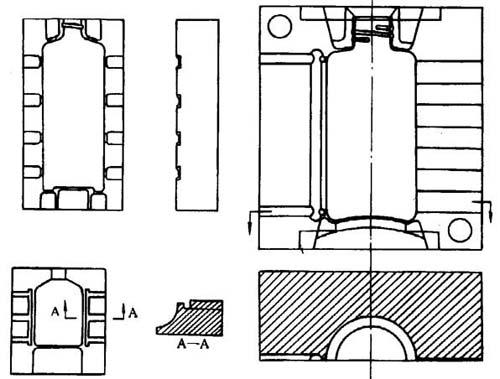

分型面设计是吹塑成型模具设计中的基本问题。分型面的位置应使容器能从模具内顺利脱模。大多数吹塑模具是设计成以分型面为界相配合的两个半模,但是,对于形状不成规则的瓶类和容器,分型面位置的确定特别重要,如位置不当将导致产品无法脱模或造成瓶体划伤。这时,需要采用不规则分型面的模具,有时甚至要使用三个或更多的可移动部件组成分型面的模具,以利产品脱模。分型面的位置由吹塑制品的形状确定。对横截面为圆形的容器,分型面通过其直径;对椭圆形容器,分型面应通过椭圆的长轴;矩形容器的分型面一般通过其对角线。对于某些制品,要设置多个分型面。例如,成型如图15-11(a)所示的凹型表面容器,要设置三个分型面,如图15-11(b)所示,容器的把手应沿分型面设置。

图15-11 特殊形状容器及模具分型面的设置

(四)模具型腔

模具型腔直接确定制品的形状、尺寸与外观性能。

模腔表面的粗糙度较大时,就不再需要排气,因为在多数情况下,这种凹凸不平能使塑料型坯和模具表面之间的空气得到逃逸。而当排气仍显得不足时,则必须采用其它方法排气。

1.型腔表面

用于吹塑PE的模具,型腔表面应稍微有些粗糙,否则易造成模腔的排气不良,导致制品的冷却速率低且不均匀,使制品各处的收缩率不一样。由于吹塑PE时的模具温度较低,吹胀压力较小,吹胀时型坯不会楔入粗糙模腔表面的谷底,而是跨过波峰,因此,可以保证制品表面光滑,并提供微小的网状通道,使模腔易于排气。对模腔作喷砂处理,可形成粗糙的表面。蚀刻模腔也可形成粗糙的表面,还可以在制品表面形成花纹。对工程塑料的吹塑,模腔一般不能喷砂。

2.型腔尺寸

型腔尺寸主要由制品的外形尺寸与塑料的收缩率来确定。

(五)模具切口

吹塑模具的模口部分应呈锋利的切口,以利切断型坯。切断型坯的夹口的最小纵向长度约为0.5~2.5mm,过小容易切破型坯不易吹胀。切口的形状,一般为三角形或梯形。为防止切口磨损,常用硬质合金材料制成镶块嵌紧在模具上,切口尽头向模具表面扩大的角度随塑料品种而异,LDPE可取30°~50°。HDPE取12°~15°。模具的启闭通常采用气压传动,闭模速度最好能调节,以适应不同材料的要求。如加工PE时,模具闭合速度过快,切口易切穿型坯,使型坯无法得到良好的熔接。

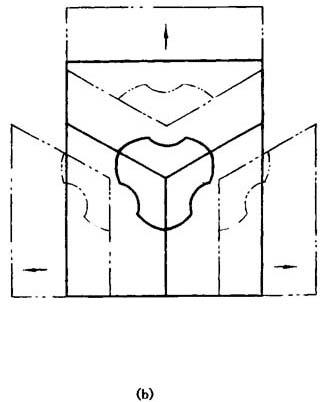

在夹坯刃口下方开设尾料槽,位于模具分型面上。图15-12给出了五种尾料槽的结构,其中图15-12(e)给出的尺寸是针对吹塑60L UHMW PE容器而言的。

尾料槽深度对吹塑的成型与制品自动修整有很大影响,尤其对直径大,壁厚小的型坯。每半边模具的尾料槽深度最好取型坯壁厚的80%~90%。

图15-12 模底夹坯口刃及尾料槽结构

(a)普通式 (b)凸块式 (c)压缩式 (d)双锥式 (e)对锥式

(六)模具中的镶块

1.模具底部镶块

模具底部一般单独设置镶块,以挤压、封闭型坯的一端,并切去尾料。因此,对它们有以下四方面的要求:①要有足够的强度、刚性与耐磨性,以在反复的合模过程中承受挤压型坯熔体产生的压力。②夹坯区的厚度一般比制品的壁厚大些,此处积聚的热量较多,为此,夹坯镶块要选用导热性好的材料制造。铜铝合金是其理想的材料。③接合缝通常是吹塑容器最薄弱的部位,故要在合模后但未切断尾料前把少量熔体挤入接合缝。④应能切断尾料,形成整齐的切口。

为此,夹坯口刃宽度(b)是一个重要的参数,对于小容器,b可取0.1~0.3mm。对于大容器,b=V1/3,V为容器的容积。

2.模具颈部嵌块

成型容器颈部的嵌块主要有模颈圈与剪切块,见图15-13。剪切块位于模颈圈之上,有助于切去颈部余料,减少模颈圈的磨损。剪切块开口可为锥形,夹角一般为60°,见图15-13(a)、(b),也可为杯形,见图15-13(c)。

图15-13 容器颈部定径成型法结构

1-容器颈部 2-模颈圈 3-剪切块 4-剪切套 5-带齿旋转套筒 6-定径进气杆 7-颈部余料 8进气孔 9-冷却槽 10-排气孔

(七)排气问题

成型容积相同的容器时,模具内的排气量比注射成型时要大得多。因此,对吹塑模具的排气性能要求较高。

模具采用的排气方法有多种,分述如下。排除模腔表面和型坯表面之间的空气是必要的,由于这些区域的空气不仅妨碍模具和型坯的充分接触而降低冷却效率,而且妨碍型坯从型腔上获得清晰的花纹或字码。最古老的排气方法是模具表面用喷砂处理,使之提供许多逃逸空气的细槽。这一方法是十分有效的,但它不能为所有制品所接受,如用PS制成的高级化妆品包装容器,绝不允许存有严重的模糊外观而影响其质量。在此情况下,则可使用其它排气方法。最通常的方法是在模具的分型面上切削0.04~0.13mm的沟槽,或者在模具易藏留空气的部位钻直径为0.4~0.5mm的小孔,较大的模具也可采用多孔排气塞。但在安排模具冷却水道时必须考虑到排气塞的位置。

1.分型面上排气

分型面是模具主要的排气部位,合模后应尽可能、快速地排出空气。为此,要在分型面上开设排气槽,见图15-14所示是在分型面上的肩部与底部拐角处开设有锥形的排气槽。

图15-14 分型面上开设的排气槽

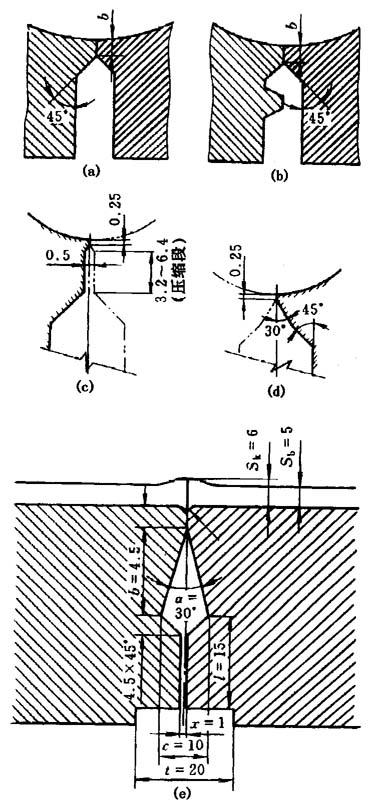

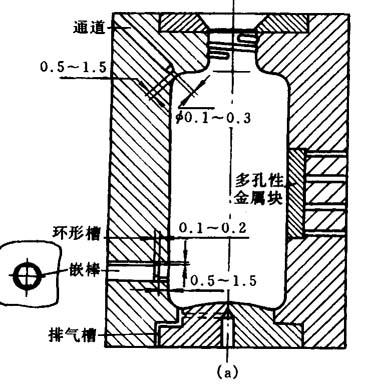

2.模腔内的排气

为尽快地排出吹塑模具内的空气,要在模腔壁内开设排气系统。随着型坯的不断吹胀,模腔内夹留的空气会聚积在凹槽、沟槽与拐角等处,为此,要在这些部位开设排气孔,见图15-15(a)。排气孔的直径应适当。过大,会在制品表面产生凸台;过小又会造成凹陷,见图15-15(b)。排气孔的直径一般选0.1~0.3mm。

图15-15 模腔壁内的排气系统及排气孔

另一种途径是在模腔壁内钻出直径较大(如10mm)的孔,并把一磨成有排气间隙(0.1~0.2mm)的嵌棒塞入该孔中,见图15-15(a)。

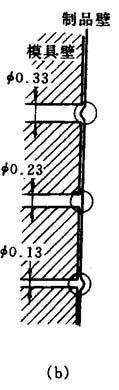

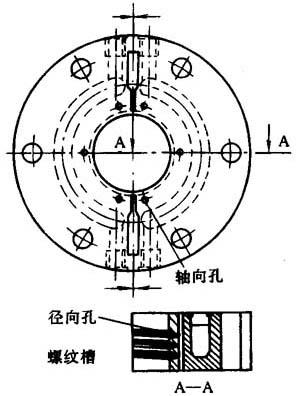

3.模颈圈螺纹槽内的排气

夹留在模颈圈螺纹槽内的空气难以排出,这可以通过开设排气孔来解决。如图15-16所示,在模颈圈钻出若干个轴向孔,其孔与螺纹槽底相距0.5~1.0mm,直径为3mm;并从螺纹槽底钻出0.2~0.3mm的径向小孔,与轴向孔相通。

图15-16 模颈圈螺纹柄气孔结构

4.抽真空排气

如果模腔内空气的排出速率小于型坯的吹胀速率,模腔与型坯之间会产生大于型坯吹胀所用压力,使型坯难以与模腔接触。在模壁内钻出小孔,与抽真空系统相连,可快速抽走模腔内空气,使制品与模腔紧密贴合,改善传热速率,减少成型时间(一般为10%),降低型坯吹胀压力,减小吹塑制品的收缩率(达25%)。此法常用于工程塑料的挤出吹塑。

(八)冷却问题

成型周期所需的时间不仅取决于吹气推动型坯贴向模壁的时间,而且还取决于空气从制品中完全排出的时间。如果只用一根气针吹塑,则生产速度将降低,在开模前假如容器中气体没有适当排出,当模具打开时,往往会因产品内部空气的膨胀而引起产品爆裂。

在吹塑时,塑料熔体的热量将不断传给模具,而模具的温度过高又会严重影响生产率。为了使模温保持在适当的范围,一般情况下,模具应设冷却装置。对于大型模具,为了改进冷却介质的循环,提高冷却效率,应直接在吹塑模的背面设置密封的水槽,槽中开设一个入水口和一个出水口。对于较小的模具,可直接在模板上设置冷却水通道,冷却水从模具底部进去,出口处设在模具的顶部,这样做一方面可避免产生空气泡,另一是使冷却水按自下而上的方向流动。截面较大的冷却水通道内,可安装折流板来引导水的流向,还可促进湍流的作用,避免冷却水流动过程中出现死角。

对于一些工程塑料,如PC、POM等,它不仅不需要模具冷却,有时甚至需要加热,以保证型坯的吹胀和花纹的清晰,这时可在模具的冷却通道内通入加热介质或者采用电热板加热。