电解加工工艺

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第447页(6479字)

加工速度、加工间隙、加工表面质量控制在电解加工中极为重要,其工艺影响因素一定要清楚.

7.3.6.1 加工速度

(1)加工速度的种类 加工速度即阳极溶解速度,其表示方法可有3种.

①体积加工速度,即单位时间内去除工件材料的体积,单位:mm3/min.

②质量加工速度,即单位时间内去除工件材料的质量,单位:g/min.

③长度加工速度,即单位时间内去除工件材料进给方向的长度量,单位:mm/min.

影响加工速度的因素有:工件材质、电解液成分、质量分数及温度(前文已说了一些)、加工工艺参数等.

(2)工件材质的影响 不同工件,材质不同,其电化学当量不同,在电解液中形成的阳极薄膜及电极电位不同,加工速度当然也不同.

根据法拉第电解定律,可有下式:

M=ηKIt (7-3)

V=ηωIt (7-4)

式中:M——电极上溶解或析出物质的质量(g);

V——电极上溶解或析出物质的体积(mm3);

K——被电解物质的质量电化学当量(g/A·h);

ω——被电解物质的体积电化学当量(mm3/A·h);

I——电解电流(A);

t——电解时间(h);

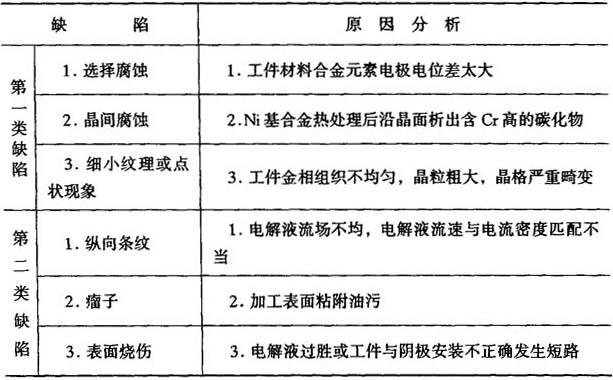

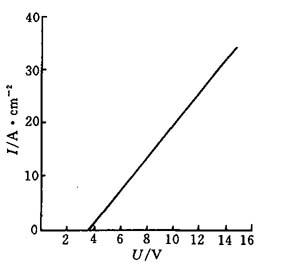

造成η的原因是:电解过程中,除阳极(工件)溶解需消耗能量外,其他一些电化学反应(如析出氢气、氯气,生成某些薄膜等)也要消耗能量.某些金属与合金的电化学当量见表7-8.

表7-8 某些金属与合金的电化学当量ηω值

(3)加工工艺参数的影响 加工工艺参数指电解液配方、质量分数及温度、工具(阴极)进给速度、加工电压、电解液压力及流速等.

电解液配方、质量分数、温度对加工速度的影响,前文已述,不再重复.

①工具进给速度的影响.电解加工过程中,随阳极(工件)溶解,加工间隙逐渐变大,同时工具又不断进给,工具的不断进给与工件的不断溶解最终使加工间隙达到动平衡,此时工具进给速度与加工速度亦达到动平衡态,若进给速度变大,则因加工间隙变小而令间隙间电流密度增大,电流密度一变大,工件去除量就增大,间隙又变大,于是又达到动平衡态.反之亦然.由此得出结论:一定范围内,工具进给速度与加工速度成正比.

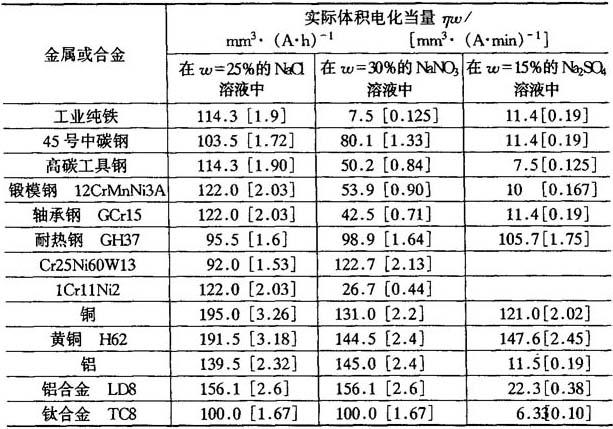

②加工电压的影响.若加工间隙恒定,加工电压增加,电流密度也增加,两者呈线性关系,见图7-13.因此,加工电压的选择主要是考虑电流密度,且加工电压允许调节范围不大,与加工速度影响不大.

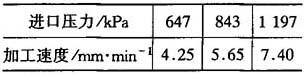

③电解液的压力和流速的影响.表7-9所示为在NaCl电解液中加工30CrMnSiA时,电解液进口压力与加工速度的关系.

图7-13 加工电压与电流密度的关系

工件材料:30CrMnSiA;电解液:ω=20%的NaCl电解液

表7-9 电解液进口压力与加工速度

7.3.6.2 加工间隙

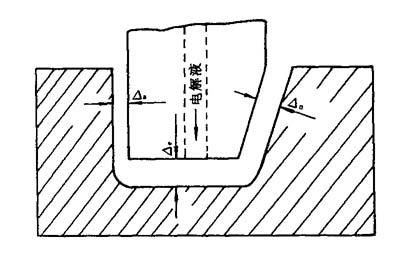

(1)加工间隙的分类 加工间隙可分为底面间隙、侧面间隙及法向间隙.底面间隙指沿工具阴极给进方向所测得的加工间隙值;侧面间隙指沿工具阴极进给的垂直方向测得的间隙值;法向间隙指沿工具阴极各点的法向测得的间隙值.见图7-14.上述3种间隙的分布规律涉及电化学过程、间隙电场及流场分布,关系复杂,至今尚无有效研究及测试手段.

图7-14 加工间隙的形式

Δe—底面间隙;Δ3—侧面间隙;△n—法向间隙

(2)加工间隙与加工精度 加工间隙直接影响加工精度.加工精度有两项指标:复制精度和重复精度.复制精度指加工出的工件的形状和尺寸与阴极形状和尺寸的符合程度.影响复制精度的主要因素是沿工件加工表面的间隙分布均匀性.重复精度是指加工一批工件的形状和尺寸的一致性.影响重复精度的主要因素是加工一批工件时间隙的稳定性.

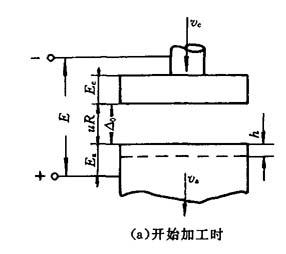

(3)平板电极加工间隙变化过程 作为一个简单例子,试讨论一下影响加工间隙的一些规律.

图7-15为用平板电极作恒速进给加工平面的示意图.开始加工时[(图7-15(a)],外加电压为E,阴极(工具)以恒速vc进给,工具与工件初始间隙为△0.设经dt时刻后,工具与工件间隙为d△.于是可有

d△=vadt-vcdt

=(va-vc)dt (7-5)

式中:d△——经过dt时刻后的加工间隙变化量(mm);

va——阳极溶解速度(加工速度)(mm/min);

vc——阴极进给速度(mm/min).

图7-15 平板电极加工间隙变化过程

va—工件(阳极)去除速度;Δ0—初始间隙;vc—工具(阴极)进给速度;Δb—平衡间隙

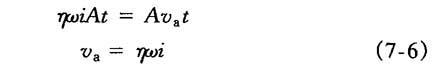

由式(7-4)可有

V=ηωIt=ηωiAt

由图7-15得

V=Aη=Avat

式中:i——电流密度(A/mm2);

A——电极面积(mm2);

η——在时间t时去除金属层厚度(mm).

于是有

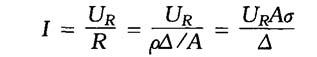

故

式中:ρ——电解液的电阻率(Ω·mm);

σ——电解液的电导率(S/mm),ρ=1/σ;

UR——电解液的电压降(V);

△——加工间隙(mm).

因

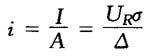

将上式代入式(7-6),可得

当达到平衡状态时,△=△b,va=vc.

于是得

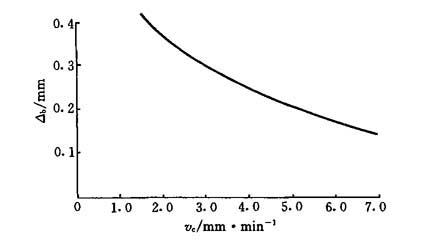

由式(7-8)可知,影响平衡间隙△b的因素有:被加工材料的实际体积电化学当量ηω、电导率σ、电解液电压降UR、阴极进给速度vc.其中,平衡间隙△b与ηω、σ、UR成正比,与vc成反比.ηω与被加工材料的金相组织有关.工具进给速度对平衡间隙的影响见图7-16.电流效率η与电流密度i的关系见图7-17.

由图7-16可见,随vc增大,△b近似线性关系地减小.此外,平衡间隙校加工杂散腐蚀明显降低,有利于提高复制精度及加工表面质量.

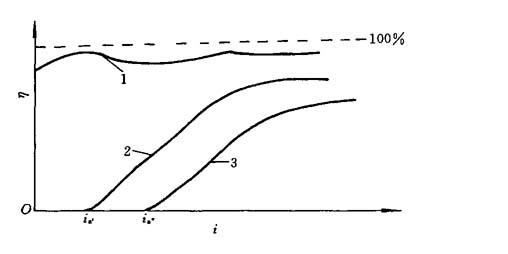

由图7-17可见,NaCl电解液电流效率基本不变且接近100%(线性电解液),而NaClO3与NaNO3电解液只有当电流密度达到某一值时,才发生电解作用,且随i增加η也增加(非线性电解液).采用NaNO3或NaClO3电解液时,由于i与η关连,在两极间隙小的地方,电流密度就大,电流效率也大,故加工速度高.反之,在间隙大之处,加工速度低,这样很快令加工间隙趋向均匀,提高了复制精度.采用NaCl电解液时,由于η与i无此特性,整个加工过程中间隙难以均匀,故NaCl电解液的复制精度低.

图7-16 工具进给速度与平衡间隙关系曲线

图7-17 3种电解液的η—i曲线

1—NaCl电解液;2—NaClO3电解液;3—NaNO3电解液

7.3.6.3 加工表面质量

电解加工表面质量指表面粗糙度及表面层的物理、化学及机械性能.

(1)表面粗糙度 电解加工表面粗糙度一般为Ra=0.16~1.25μm,且无明显方向性.影响电解加工表面粗糙度的因素有:金属材料的金相结构和热处理、加工间隙内的电场及电解液流场状况、电解液的类型及配方.

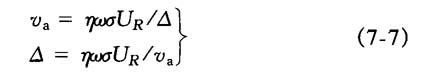

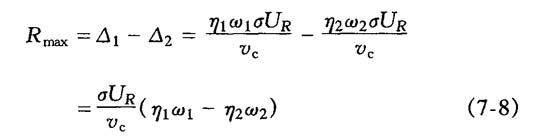

①工件表面材料金相结构影响.工件表面晶粒排列方向不同,晶格畸变程度不等,即其实际体积电化学当量ηω不同,故沿工具进给方向之去除速度亦不同.有些晶粒去除速度快,有些就较慢,但工具进给速度是一定的(相同的),因此会在工件表面上形成凹凸不平的微观粗糙表面.即

式中:△1、△2——相邻晶粒的加工间隙(mm);

η1ω1、η2ω2——相邻晶粒的实际体积电化学当量(mm3/A·h).

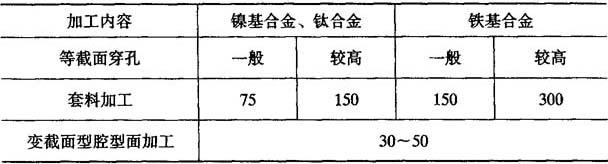

电解加工中,采用小的加工间隙和高的电流密度可使阳极表面各种金属组织发生较均匀的溶解,获得较平整的表面.表7-10为实际生产中,加工不同材料时所选用的电流密度值.

表7-10 电流密度的一般范围A/cm2

由表可见,最低电流密度值为30A/cm2,否则表面粗糙度要加大.

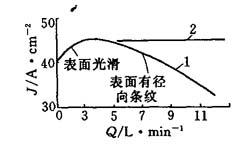

②电解液流场状况的影响.电解液的流量大校会影响加工间隙中的电解液流速,从而令流场不均匀,导致表面粗糙度恶化,甚至在加工表面出现条纹.如图7-18所示,采用无背压的电解液(曲线1)时,电流密度大于40A/cm2,流量小于5L/min,则可获得光滑的加工表面.但流量大于5L/min后,加工表面产生“流纹”.当采用电解液出口“背压”方法时,由于电解液流场较均匀,故加工表面光滑,且与电解液流量无关.

图7-18 电解液流量对表面粗糙度的影响

1—无背压时的电解液;2—有背压时的电解液

出口端背压与电解液压力是什么关系?通常所说电解液压力是指电解液泵出口压力或加工间隙进口前压力,它是电解加工中的一个重要参数,其作用是提供动压(pu)使流体能克服加工间隙通道内的粘性摩擦阻力(pv)以及出口端的背压(pe)以必要的流速通过间隙通道.进口前压力p0与上述压力关系是

p0=pu+pv+pe

(2)表面层物理、机械性能 电解加工过程中表面无塑性变形,也不受高温作用,因此加工后表面金相组织不变化,无残余应力.主要特点如下.

①机械性能.电解加工无变形层,无残余应力,无高温作用(表面温度远低于材料临界温度),故加工后表面材料强度、塑性、硬度等机械性能无变化,但其疲劳强度较低.

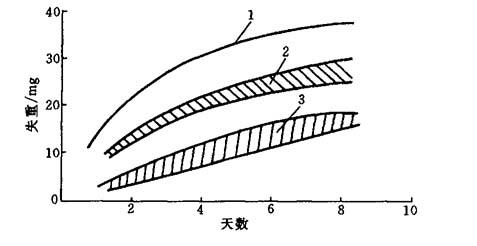

②耐蚀性.电解加工后表面晶格无畸变,无残余应力,因此工件之耐蚀性比切削加工表面好,见图7-19.

图7-19 几种加工方法的耐蚀性比较

工件材料:45号钢

1—切削加工;2—ω=10%的NaCl电解加工;3—ω=15%的NaNO3电解加工

③耐磨性.电解加工后表面不像机械切削加工有“刀痕”,故其耐磨性要优于机械切削加工面.

(3)电解加工常见表面缺陷 加工表面产生不均匀的阳极溶解,会导致表面缺陷.导致不均匀阳极溶解的原因是:①工件材料本身,如:材料成分、组织形式、晶向、晶格畸变程度、夹杂物、原始组织等;②工件预备工序,如毛坯加工、热处理、切削加工、清洗等;③流场(流速和压力)及电场分布、电解液成分及过滤状况.

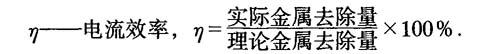

典型缺陷及原因分析见表7-11.

表7-11 表面常见缺陷