液压马达的试验油路及方法

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2161页(11211字)

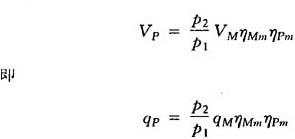

(1)液压马达的主要性能表达式

液压马达的排量VM

VM=(q/n)×103(mL/r)

如果是在空载条件下测出的流量和转速,即认为是液压马达的空载排量VMk。

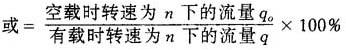

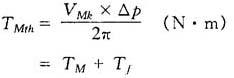

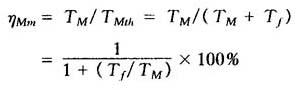

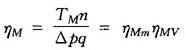

容积效率ηMV

ηMv=(VMk/VM)×100%

机械效率(或称转矩效率)ηMm

ηMm=TMfTMth

式中:TM为液压马达轴输出转矩;TMth为在没有漏损和摩擦损失情况下(理想情况),为克服液压马达负载而输入的“液压转矩”。

式中:Tf为液压马达本身内部摩擦等造成的阻力矩。所以

总效率ηM

由上述性能公式可见,在试验中只要测量被试液压马达的输出转矩TM,轴转速n,进出口压力差△p=ph-pr,经过马达的流量qr和壳体外漏流量qLe即可。但一般为了全面考核液压马达的性能,还应包括有:启动力矩试验测定,效率试验,高、低温试验,最低平稳转速,超速、超载试验,外漏、正反转、寿命试验,耐污染性能、振动和噪声测量等等。

(2)液压马达的性能试验油路及方法

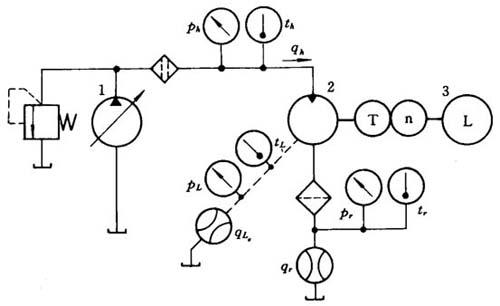

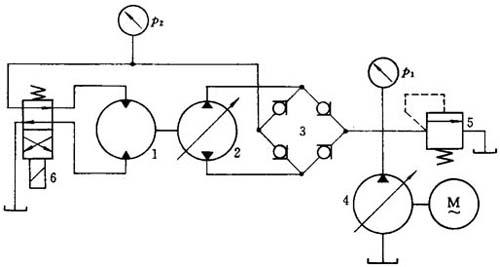

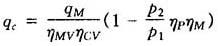

A.一般性能试验的典型油路

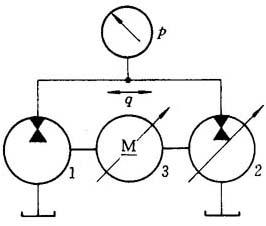

图36.2-26所示试验油路是根据测试液压马达一般性能参数而设计的。在不考虑油的压缩率时,油源提供的流量q=qLe+qr,壳体外漏流量qLe和经过液压马达的流量qr都是由流量计直接测量的。所以其容积效率为

图36.2-26 液压马达-般性能试验油路图

1-供油泵;2-被试马达;3-加载器

因为液压马达输出转矩TM和进出口压力差△p=ph-pr也是直接测出的,故机械效率为

另外由直接测量值qr、VMk和n可以求出液压马达在各加载工况下的内部漏损qLi

qLi=qr-VMkn

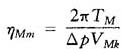

由油路图可见,此试验油路只能试验被试马达单向旋转时的性能。图36.2-27所示为双向液压马达试验油路。被试马达的旋转方向是由换向阀6控制的。为了测量通过被试马达的流量,流量计可安装在换向阀的回油路上。为了避免由于换向阀的漏损引起的测量误差,今采用由两单向阀和两液控单向阀组成的“桥式油路”,以保证不论被试马达转向如何,回流油液都经过流量计,除马达壳体外漏油液已有流量计测量外,中间没有添入和漏出的环节。

图36.2-27 双向液压马达试验油路图

1-供油泵;2-被试马达;3-加载器;4、4′-液控单向阀;5、5′-单向阀;6-换向阀

B.液压马达特殊性能的试验油路及方法

液压马达的特殊性能要求是根据液压马达的不同使用场合而提出的。它们包括有:

(A)空载条件下的启动、运转和加速特性

在被试马达轴空载的工况下,使供油压力由零慢慢升高,直至被试马达开始转动,此时对应的压力即为空载启动压力,它表征着液压马达内部静摩擦阻力的大小。此压力值应该在马达轴的不同位置下进行测量。

同样在空载工况下,被试马达以不同的转速运转时,测量对应的进出口压力差、流量和油温,这些参数表征着液压马达在恒速运转时的动摩擦阻力等的大小。

测定空载加速特性是为求取液压马达的时间常数。当给被试马达供给一阶跃变化的流量输入时,记录入口压力和轴转速对信号的响应曲线。当曲线上升到转速稳态值的0.63时的时间即为时间常数。它反映液压马达快速响应的能力。当然输入阶跃流量信号的质量和试验管路参数对试验的结果都有着很重要的影响,应予以充分注意。

(B)液压马达启动转矩Ts的测定

由于液压马达内部的摩擦等阻力的存在,使其轴上的实际输出转矩TM要比它的应输出的理论转矩(“液压转矩”)TMth小一个摩擦损失转矩Tf,即

TM=TMth-Tf

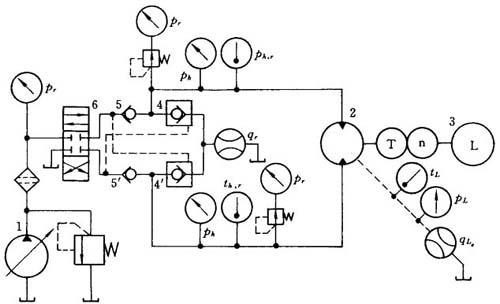

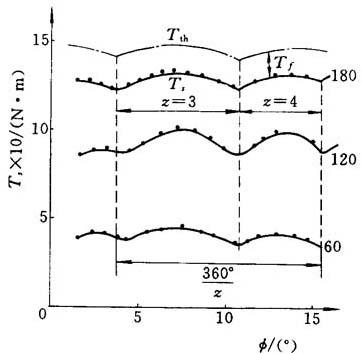

因为TMth和Tf都随轴的角位移而脉动,故输出转矩TM也是脉动的。这种脉动对液压马达的低速性能和启动特性产生不利的影响,所以需要测定启动时的输出转矩(简称启动转矩)Ts随轴转角的变化规律。一般测定的方法有五种。图36.2-28所示为这些方法的综合试验装置原理图。

图36.2-28 液压马达特殊性能综合试验装置原理图

1-被试马达;2-摆杆;3-千分表;4-蜗轮-蜗杆;5-减速器;6-力臂杆;7-限位装置;8-加载泵;9-加载油源;10-油源;11-蜗杆驱动液压马达;12-测角电位计;13-被试马达油源;14-压力传感器

蜗轮蜗杆法(又称每分钟一转法) 用此法测定启动特性时,要将上述装置中的千分表3、力臂杆6去掉。油源13给被试马达1供给压力p1保持常数的油液,此时其输出转矩大部分由加载泵8吸收,小部分由蜗轮-蜗杆4吸收。由于蜗轮蜗杆自锁的缘故,轴不转。为了在加载泵系统中建立压力,必须由油源9向泵出口供油,此时它相当于液压马达的状态。另外由油源10给液压马达11供油,通过减速装置5带动蜗杆以很低的速度旋转,一般为1r/min。其旋转方向是保证蜗轮与被试马达旋转方向相同。由于它的放松,被试马达相当于启动时的状态。在马达轴以极低速转动时,由电位计12输出角位移信号;压力传感器14输出压力信号,转矩传感器输出转矩信号,即代表着启动转矩Ts,把它们同时输往X-Y记录仪,即可得到p1、Ts与马达轴位置角θ的关系曲线。

试验中必须注意油源压力p1自身波动的影响,要求p1保持常数。此法实际上是属于恒压力法。

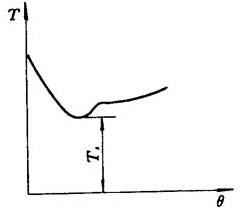

恒压力法(又称负载压力降低法) 采用此法时,在上述装置中取消蜗轮-蜗杆4,并拆除妨碍被试马达旋转方向上的限位装置7中的一个挡块。若马达轴顺时针转动(从液压马达尾部看),则去掉上挡块,保留下挡块。试验时,使油源13压力p1保持为某常数,保证加载泵能平衡此输出转矩。若加载泵压力较高时,负载转矩将大于被试马达的输出转矩。此时,加载泵处于马达工作状况,带动被试马达反转,由下挡块限制其位置,轴不转动。逐渐减小加载泵压力,当负载转矩略小于被试马达输出转矩时,马达处于启动状态。记录此时的输出转矩与轴角位移的关系曲线,曲线中最低转矩值即为启动转矩Ts,如图36.2-29所示。

图36.2-29 恒压力法测试的T-θ曲线

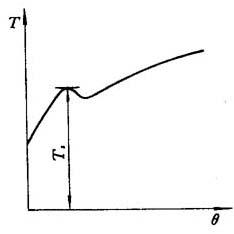

恒转矩法(又称油源压力升高法) 采用的试验装置与恒压力法相同。先调节加载泵油源9,使加载系统压力为某常数,以建立恒定的负载转矩值。同样此时加载泵处于马达工况,其轴由于下挡块限位而不转。然后逐渐提高油源13供给被试马达的压力p1,直至被试马达启动为止。记录启动特性曲线,如图36.2-30所示。

图36.2-30 恒转矩法测试的T-θ曲线

此方法的缺点是负载转矩值与加载泵轴的位置有关,重复试验时,调节不方便。

悬臂梁法 实际上它也是恒转矩法。采用此法时,去掉液压加载系统。在力臂杆端加一定重量的砝码以获得恒定的负载转矩。此时力臂杆另一端由限位块限位。逐渐升高被试马达入口压力p1,使其输出转矩增加,直至马达启动为止。力臂杆离开限位块时的输出转矩即为起动转矩Ts。

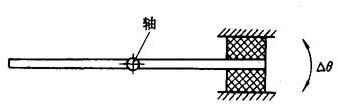

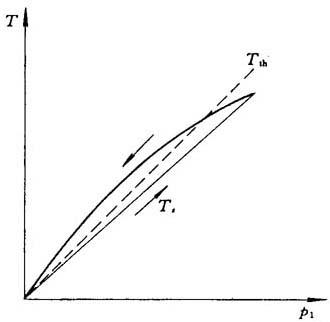

固定轴法(又称回线法) 采用此法时,液压加载系统,蜗轮、蜗杆和砝码均不要,只将力臂杆6和限位块之间夹上一块硬橡胶,以使轴只能运动一个微小的角度,如图36.2-31所示。若使被试马达入口压力p1逐渐升高到试验规定压力,然后再逐渐降到零,在压力变化一个循环的过程中,记录不同的马达轴起始位置,不同规定压力的情况下的输出转矩T与入口压力pi的关系曲线,如图36.2-32所示。上升曲线上每点都代表着-对启动转矩Ts和启动压力p1值。改变轴的初始位置角可得到一系列启动特性曲线,由这些曲线可得出当压力p1为常数时,启动转矩Ts与轴初始位置角Φ的关系曲线,如图36.2-33所示。

图36.2-31 固定轴法试验原理图

图36.2-32 固定轴法测试的T-p1

图36.2-33 试验所得Ts-Φ曲线

综上所述,此五种方法实践证明都是可行的。若只测一点的数据不能代表液压马达的启动特性。需要测不同被试马达轴初始位置角(在360°范围内)的特性,要花费很长时间。比较起来每分钟一转法较好,效率高;但试验装置较复杂,费用昂贵。工厂一般采用固定轴法。在试验过程中必须尽量减小被试马达入口压力p1的波动、轴的初始位置和马达带载停留时间长短等因素带来的影响。

除了上述液压马达的性能试验外,还需要测定在启动状态时低速范围内,马达内部摩擦阻力矩Tf随速度的变化,泄漏量随轴转角的变化等。因为这些低速特性直接影响液压马达在低速时的应用可能性。

(3)液压马达和液压泵试验中的功率回收油路及方法

由于在试验过程中,要求对被试对象施加一定的负载,尽量模拟实际工况,因而这就要求试验用动力源提供足够的能量。这部分能量都将被加载器所吸收或通过不同的途径消耗掉,例如转换成热能由冷却水带走;由散热器表面、元件外壳及管道壁散发掉等。对于大功率液压元件及系统试验、长时间的寿命试验、超载试验以及大批量产品的性能试验等来说,势必造成能量的大量浪费,显然是极不合理的。为了节约能源和降低成本起见,必须采取措施将这部分能量充分利用起来。因而在实践中就提出了试验功率回收的问题。在液压试验中,功率回收的试验系统主要用于液压泵、液压马达试验中。常用的功率回收方法有:

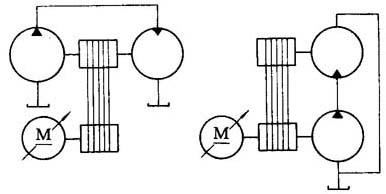

A.机械补偿功率回收的液压泵和液压马达试验系统

图36.2-34所示为泵或马达机械补偿功率回收试验系统油路简图。驱动电机为一台双出轴直流可调速电动机,其轴一端与被试件相连,另一端与加载器相连。三者同轴传动,在运转时必然为同一转速,这是此系统的一个特点。被试件1若为液压泵,则加载器2就是加载用液压马达,反之亦然。泵的出口与液压马达入口直接相连通。所以管道中的压力p是系统负载大小的反映,泵和马达互为负载,此为第二个特点。以液压泵试验为例,被试泵所需能量有两部分来源,一是由驱动电动机3供给;另外由加载马达2回输。其所以叫回输,是因为这部分能量是由被试泵以液压能的形式输给加载马达,再由液压马达转成机械能回输给被试泵的。可见此系统中的泵和马达是相互加载的。

图36.2-34 机械补偿功率回收试验系统简图

1-被试泵或被试马达;2-加载用液压马达或泵;3-驱动电机

在实际应用这样的系统时,对系统的参数匹配应注意的问题有:

(A)液压泵和马达的排量匹配

若被试泵与加载马达两者排量相等,即VP=VM,由于加载运转过程中的容积漏损,必然造成两者的转速不一致。而此系统中转速相同为其正常工作的一个前提条件。

被试泵的输出流量qPO=nVPηPV

加载马达输入流量qMi=nVM/ηMV

式中:ηPV、ηMV分别为泵和马达的容积效率。

根据流量连续性原理qPO=qMi,可得

VP=VM/(ηPVηMV)

此式为在某一压力下的平衡方程式。为了改变试验系统中的压力值,以满足不同的加载要求,必须要求

VP≥VM/(ηPVηMV)

当泵、马达同轴驱动时,泵才可能提供比马达所需的流量更多一些的油液。迫使系统中压力升高,才能使此部分多余油液从活动缝隙处全部漏掉。故改变加载马达的VM可以调节试验系统中的压力,达到改变负载大小的目的。

(B)转矩匹配

因为加载马达回输的功率是通过它们的轴直接驱动被试泵的。也就是说,被试泵是它的负载。从传递的转矩大小来看

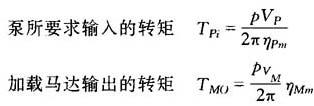

式中ηPm、ηMm分别为泵、马达的机械效率。

因为(VM/VP)≤ηPVηMV,可得TPi≥TMO/(ηPVηPmηMVηMm)

可见加载马达回输的转矩不足以驱动被试泵,相差部分△T=TPi-TMO由同轴相连的电动机输出机械功率来补偿,故将此方法称为机械补偿功率回收。这样,驱动电动机的功率就不需要选取很大了。它向电网要求的功率也就是整个试验系统向外部需求的功率,已大为减少了。这是该系统的第三个特点。

(C)功率回收系数ξ

此试验系统到底能回收多少功率呢?将系统回收的功率与整个系统所需要的功率之比称为功率回收系数ξ,以此来衡量回收的程度。对此系统而言,加载马达回输的功率PM即为回收的功率;被试泵要求输入的功率PP为系统所需的功率。PP=PM+PD,PD为驱动电动机输出的补偿功率,所以

可见此系统回收的功率可达69%,若被试泵和加载马达总效率越高,回收效果越好。

(D)驱动电动机的选取

因为

PD=PP-PM=PP-ξPP=PP(l-ξ)

令ξ为0.7,则驱动电动机功率只为被试泵所需输入功率的30%左右,可见与无功率回收时相比,电机功率大为减小。但由于被试件、加载器和电动机三者同轴,所以在选择电机时,除考虑功率足够外,还应考虑电机轴的强度能否承受试验中传递的最大转矩。

由于双出轴电机一般市场没有出售,需要订货,不易获得。另外驱动用小功率电机,其轴的强度也是与功率相匹配的,难以满足试验时要传递较大转矩的要求。实际应用中可采用如图36.2-35所示的连接方式。

图36.2-35 实际采用的电机驱动方案图

因为电机功率大为减小,试验系统向外要求的能量也大为减少,节约了能源,系统本身的发热量也降低了。所以此试验系统适合于较大功率的试验场合和时间较长的寿命试验。但其压力调节是通过改变泵或液压马达的排量来实现的。一般情况下泵和马达的容积效率都较高,故压力调节不方便,且压力稳定性也差。为了改善试验系统的可操作性,实际应用中采用的油路为并联补偿泵和调压溢流阀的机械补偿功率回收试验油路,如图36.2-36所示。为了使系统压力p调节方便,并联了溢流阀5;为了不受泵的排量VP必须大于VM的限制,增设了并联补偿泵4。此系统的特点是:

36.2-36 实际采用的机械补偿功率回收试验油路之一

1-被试泵;2-加载马达;3-驱动电机;4-补偿泵;5-溢流阀

·同轴相连的泵和马达都可以是被试对象,且都可以是定量式的。没有VP>VM的条件限制。因为并联的补偿泵可提供足够的流量补偿。

·液压马达所需流量是由液压泵1和补偿泵4同时供给的。补偿泵4为变量泵,调节其排量可改变系统的转速。驱动电机也是可调速直流电动机。

·调节并联溢流阀或节流阀可方便地改变系统压力。

这样,试验系统的调节性能增强了。但由于增加了补偿泵系统及调压阀使系统元件增加了,成本提高;另外因为有油液通过调压溢流阀或节流阀将有部分能量损耗;向外要求的能量输入增加了,功率回收系数有所降低。以此代价换取了试验系统的可操作性的改善。

B.液压补偿功率回收的液压马达试验系统

由前述可知,在泵和马达同轴驱动并互相加载的试验系统中,要求外部提供一定的能量来补偿。除前述机械补偿外,还有液压补偿。通过设置补偿泵来提供一定流量的压力油,以液压能的形式来进行补偿。常见的液压补偿试验系统的油路有:

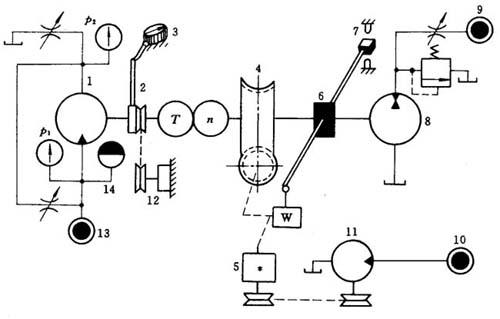

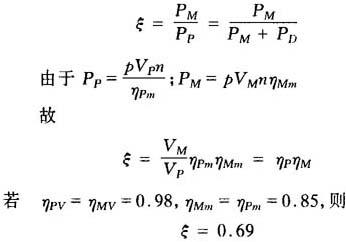

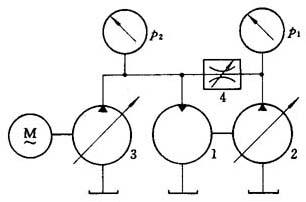

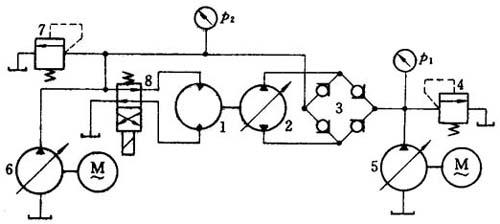

(A)串联液压补偿功率回收液压马达试验系统

如图36.2-37所示为其试验油路图。被试马达1与加载泵2同轴机械连接;加载泵出口与被试马达入口直接相通;补偿泵4与加载泵是串联的。当启动补偿泵后,通过由四个单向阀组成的“整流”油路3先给被试马达1供油,马达启动后带动加载泵,此时通过整流油路3自动使补偿泵向加载泵供油,供油压力p1。被试马达则转为由加载泵供油。由于预先使加载泵的排量VP调到大于被试马达的排量VM,由于同轴驱动和二者互相加载,在系统中形成压力p2。

图36.2-37 串联液压补偿功率回收液压马达测验系统油路图

1-被试马达;2-加载泵;3-“整流油路”;4-串联补偿泵;5-安全阀;6-换向阀

根据流量连续性原理,被试马达输入的流量等于加载泵的输出流量:

qM/ηMV=qPηPV,qP=qM/(ηPVηMV)

所以VP=VM/(ηPVηMv)

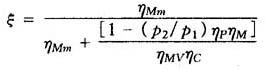

而补偿泵的理论流量qc

qc=qP/ηCV=qM/ηPVηMVηCV

式中:ηcv为补偿泵的容积效率;qP、qM分别为加载泵和被试马达的理论流量。

因为补偿泵是串联供油,所以改变其排量VC,可得到不同的供油流量,对应不同的被试马达转速。

根据被试马达的输出转矩TMO要与加载泵输入转矩TPi相匹配,即TMO=TPi。而

可见p1值改变,即改变了加载泵的进出口压力差,也就改变了泵轴要求输入的转矩值。由于补偿泵的存在,在试验过程中它自动改变p1的大小,以补偿加载泵和被试马达之间的转矩差值,保证被试马达始终足以带动加载泵。补偿泵油路中的安全阀5,其作用是防止试验过程中突然发生卡死事故时,因油液没有通路,p1压力升高而造成补偿泵、驱动电机及试验系统的损坏。

由上式还可得

(p2-p1)VP=p2VMηPmηMm

因为 VP=VM/(ηPVηMV)

所以 p2-p1=p2ηPηM

p1=p2(1-ηPηM)

若ηP和ηM都为0.8的话,p1约为p2的40%。

此试验系统实际工作中,一般p1=(20%~40%)p2。由于p1为泵的入口压力,p1较高不符合液压泵的实际工况,故此试验系统不宜作泵的性能试验用。

从功率回收的效率看,此系统功率回收系数ξ为

若取ηPV、ηMV、ηcv为0.98;ηPm、ηMm、ηCm为0.85则ξ≈0.69。

此试验系统使用的元件较少,操作方便,适宜于作较大功率的液压马达试验或寿命试验,但不宜作液压泵的试验。并且还有VP>VM的限制条件,系统压力调节不方便。

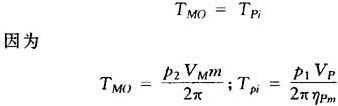

(B)并联液压补偿功率回收液压马达试验系统

图36.2-38所示为其系统原理图。在连接加载泵出口和被试马达入口的管道中,串入一个节流阀4。补偿泵3与加载泵2并联,二者同时给被试马达供油。加载泵为变量泵,可选最大排量与被试马达排量相同的泵,或排量略小于被试马达排量的定量泵。这是为了打破前述的VP>VM的限制条件而采取的办法。为了改变试验系统中的压力,给被试马达轴施加负载转矩,可通过调节节流阀节流口大小,改变加载泵的出口压力p1,达到改变负载转矩的目的。但由于此系统VP<VM,必然加载泵的输出流量满足不了被试马达同轴驱动的要求,不足的部分由补偿泵3来补偿,保证被试马达入口压力p2,造成被试马达的转矩输出。若改变补偿泵的排量,调节了系统的转速,破坏了原有转矩平衡,在新转速下达到新的平衡。

图36.2-38 并联液压补偿功率加收试验系统原理图

1-被试马达;2-加载泵;3-并联补偿泵;4-节流阀

根据被试马达输出转矩要与加载泵输入转矩相匹配的条件,即

可得

由此式可见必须进行流量补偿。

根据被试马达输入的流量是由加载泵和补偿泵并联供给的,故

qM/ηMV=qPηPV+qcηCV

可得补偿泵的理论流量

根据被试马达的输出功率,即为回收的功率;而此功率与补偿泵要求输入的功率之和为试验系统所需要的总功率。可求得功率回收系数ξ

当p2=p1时,即节流阀全开时,可估算出ξ约为0.69。

此试验系统的优点与串联补偿相同,但不受VP>VM条件的限制。它不仅适用于高速液压马达试验,也适用于低速大转矩马达试验。

(C)串、并联液压补偿功率回收液压马达试验系统

图36.2-39所示为其系统原理图。它是前述两种油路的综合。将两台排量相同的双向液压马达轴对接起来,一台为被试马达;一台作为加载泵。补偿泵5是串联补偿;补偿泵6是并联补偿。此系统转速的改变主要靠改变补偿泵5的排量来调节。而系统的压力p2则主要靠改变补偿泵6的排量和调节溢流阀7来改变的。泵6主要是补偿被试马达和加载泵之间的流量损耗并提供多余的油液通过溢流阀7的节流口,从而实现方便地调节压力p2的。而转矩差则仍由补偿泵5调节压力p1来自动补偿的。换向阀8用于改变被试马达的转向。

图36.2-39 串并联液压补偿功率回收液压马达试验系统原理图

1-被试马达;2-加载泵;3-“整流”油路;4-安全阀;5-串联补偿泵;6-并联补偿泵;7-溢流阀;8-换向阀

此试验系统虽然使用元件较多,但调节比较方便。它适宜于功率较大的液压马达和低速大转矩马达试验。

比较上述各功率回收试验系统的方案,可得出以下几点意见:

·非功率回收的试验系统适用于中、小功率的泵、马达试验或科研单位短期研究性试验等。从节约能源的经济角度和从减少系统发热方面来看,采用功率回收的试验系统效果显着。特别是对较大功率的试验对象和长时间的寿命试验,优越性更为突出。

·对于生产厂作批量较大的、功率超过30kW液压泵和液压马达的性能试验时;功率超过10到20kW的寿命试验时,建议尽可能采用一些功率回收的措施。

·机械补偿功率回收试验系统采用的元件比液压补偿功率回收系统少;它采用直流电动机调速较方便,特别是对液压泵和高速马达性能试验较适宜。当然直流电动机及其调速系统的价格还是比较高的,占地面积也大。液压补偿功率回收系统多用于高速液压马达、低速大转矩马达试验。